Уменьшить негативное воздействие лесозаготовительных систем на лесную среду позволяет сохранение имеющегося подроста и лесорастительной среды на основе соответствующих схем разработки лесосек, позволяющих увеличить расстояние между волоками до пяти эффективных вылетов манипулятора машины для заготовки древесины [1] и снизить технологические площади на лесосеке. К числу таких схем относятся, например, схемы с одним или двумя вспомогательными коридорами. С увеличением ширины пасеки при разработке лесосек технологическая площадь снижается, однако производительность обрабатывающей машины, выполняющей заготовку древесины, также снижается при неизменной (либо снижающейся незначительно, в сравнении с производительностью обрабатывающей машины) производительности транспортной машины [7]. В этой связи синхронизация системы не обеспечивается, и, по данным анализа результатов промышленного эксперимента и решений соответствующих задач оптимизации [4, 6, 8], возникает несогласованность по производительности машин в комплекте до 50-70 % и соответственно в этих же пределах - процент простоев отдельных машин в системе и дополнительный расход топлива на единицу продукции [6]. Таким образом, для обеспечения синхронизации и снижения негативного воздействия лесозаготовительных систем на лесную среду необходимо управление схемами и приемами работы машин в системах с учетом технологической площади и коэффициента загрузки машин в системе.

Цель работы. Разработка методики и обоснование схем работы машин в лесозаготовительных системах, обеспечивающих максимально возможный коэффициент загрузки машин при минимально возможной удельной технологической площади и соответствующем снижении негативного экологического воздействия на лесную среду.

Решаемые задачи, направленные на достижение цели. Для достижения поставленной цели решены следующие задачи:

1. Разработка и обоснование критерия эффективности схемы работы лесозаготовительных систем, включающего удельную технологическую площадь и коэффициент загрузки машин в системе.

2. Выбор и обоснование переменной управления в задаче оптимизации схем работы машин в лесозаготовительных системах по разработанному критерию.

3. Постановка и решение задачи оптимизации выбранного (обоснованного) параметра схем работы машин в лесозаготовительных системах по разработанному критерию.

4. Анализ результатов оптимизации. Сравнение полученных оптимальных параметров схем разработки лесосек с известными в отрасли.

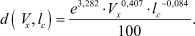

Удельная технологическая площадь и коэффициент загрузки системы: свертка критериев. Степень эффективности схемы разработки лесосеки характеризуется суммарной длиной трелевочных волоков [2], определяющей технологическую площадь при разработке лесосеки, которая для любой технологической схемы заготовки древесины описывается выражением:

(1)

(1)

где L - средняя длина пасечного волока, м; В - протяженность лесосеки по стороне, примыкающей к пасечным волокам, м; b - ширина пасечного волока, м; Δ - ширина пасеки, м.

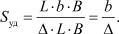

Удельная технологическая площадь определяется отношением площади волоков к площади лесосеки:

(2)

(2)

Наибольшая удельная технологическая площадь соответствует схемам разработки лесосек с размещением пасечных волоков на расстоянии, равном двойному вылету манипулятора машины для заготовки древесины R, м (стандартная схема [1]):

(3)

(3)

Например, при наиболее распространенном вылете манипулятора R = 8 м и ширине волока b = 3 м наибольшая удельная технологическая площадь составит 0,1875 (т.е. 18,75 % площади лесосеки будет занято пасечными волоками). При использовании схем с размещением пасечных волоков на расстоянии 3R = 24 м удельная технологическая площадь снизится до 0,125; на расстоянии 4R = 32 м - до 0,094; на расстоянии 5R = 40 м - до 0,075.

Зависимость удельной технологической площади Sуд от вылета манипулятора машины для заготовки древесины и числа вылетов манипулятора, соответствующих ширине пасеки n, определяется выражением:

(4)

(4)

Таким образом, удельная технологическая площадь на лесосеке определяется шириной пасеки, что определяет выбор ширины пасеки в качестве переменной управления при оптимизации схем работы лесозаготовительных систем.

С целью обоснования схем работы лесозаготовительных систем, обеспечивающих максимально возможную загрузку машин по производительности при минимально возможной удельной технологической площади, необходимо установить зависимость коэффициента загрузки системы от ширины пасеки.

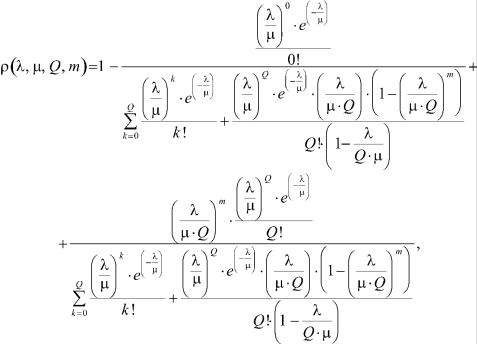

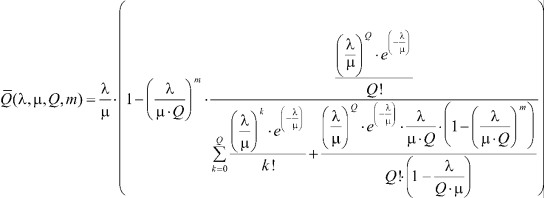

Коэффициент загрузки системы определяется выражением [4]:

(5)

(5)

где λ - интенсивность обработки предмета труда (производительность обрабатывающей машины), шт./мин; μ - интенсивность транспортировки предмета труда, шт./мин; Q - грузовместимость транспортной машины, шт.; m - максимально допустимый объем межоперационного запаса на переходе операций между обрабатывающей и транспортной машинами, шт.

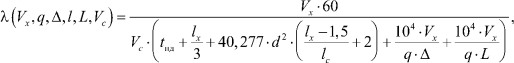

Интенсивность обработки предмета труда λ определяется природно-производственными условиями и маркой машины. Например, для харвестера производительность λ для различных схем работы описывается выражением:

где tпд - время подтаскивания дерева к месту обработки, с; d - средний диаметр ствола, м;

lх - средняя длина хлыста, м; lc - средняя длина сортимента, м; Vх - средний объем хлыста, м3; Vс - средний объем сортимента, м3.

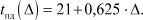

Время подтаскивания дерева к месту обработки tпд в зависимости от схемы работы харвестера достаточно точно может быть определено по регрессионной зависимости:

(7)

(7)

Зависимость (7) получена на основе данных промышленного эксперимента [6] с учетом возрастания расстояния подтаскивания.

Средний диаметр ствола d определяется регрессионной зависимостью [5]:

(8)

(8)

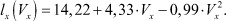

Средняя длина хлыста lх описывается уравнением регрессии [5]:

(9)

(9)

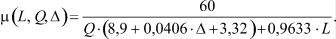

Интенсивность транспортировки предмета труда μ определяется отношением производительности транспортной машины к ее грузовместимости и представляет собой интенсивность транспортировки единицы предмета труда [6]:

(10)

(10)

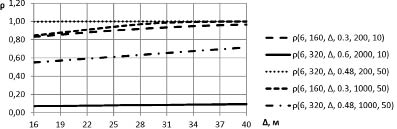

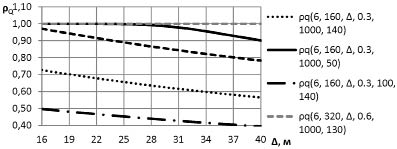

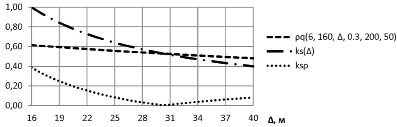

По результатам оценки коэффициента загрузки системы ρ по представленным выражениям (5)-(10) установлено, что при увеличении ширины пасеки коэффициент загрузки системы ρ возрастает либо остается постоянным (рис. 1).

Рис. 1. График зависимости ρ(lc, q, Δ, Vx, L, Q) (R = 8 м; Vс = 0,2 м3)

Таким образом, задачи оптимизации ширины пасеки Δ, м по критериям коэффициента загрузки ρ и удельной технологической площади Sуд являются кооперативными [5]. Поэтому указанные критерии не требуют свертки.

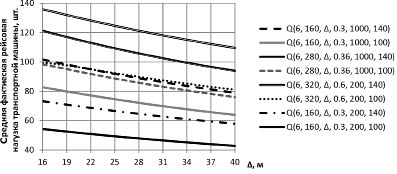

Зависимость средней рейсовой нагрузки транспортной машины  , шт. от природно-производственных условий и параметров системы определяется выражением:

, шт. от природно-производственных условий и параметров системы определяется выражением:

(11)

(11)

и представлена на рис. 2. Анализ представленных на рис. 3 графиков определяет вывод о том, что средняя фактическая рейсовая нагрузка транспортной машины значительно меньше нормативной грузовместимости в том случае, если в системе с харвестером, работающим по экологически щадящей технологии, используется форвардер большой грузовместимости (20 м3 и более) в следующих

условиях:

- на лесосеке с запасом леса 160-280 м3/га и объемом хлыста 0,3-0,36 м3;

- на лесосеке со средним расстоянием трелевки до 100 м (со средней длиной пасечных волоков L до 200 м).

Рис. 2. График зависимости  (lc, q, Δ, Vx, L, Q) (R = 8 м; Vс = 0,2 м3)

(lc, q, Δ, Vx, L, Q) (R = 8 м; Vс = 0,2 м3)

Рис. 3. График зависимости ρQ (lc, q, Δ, Vx, L, Q) (R = 8 м; Vс = 0,2 м3)

В указанных условиях максимально возможное использование форвардера по грузовместимости обеспечивается на основе управления схемами работы харвестера (т.е. шириной пасеки). При этом средняя фактическая рейсовая нагрузка форвардера будет возрастать при снижении ширины пасеки. Таким образом, критерии средней фактической рейсовой нагрузки транспортной машины и удельной технологической площади являются конкурирующими и требуют свертки с целью обоснования ширины пасеки, обеспечивающей максимально возможную среднюю фактическую рейсовую нагрузку при минимально возможной удельной технологической площади.

С целью свертки этих конкурирующих критериев с использованием метода Делфи [4] с учетом их равнозначности возникает необходимость приведения критериев к одинаковым единицам измерения. В этой связи вводятся следующие коэффициенты:

- для оценки средней фактической рейсовой нагрузки - коэффициент использования грузовместимости форвардера ρQ [3] (рис. 3), определяемый отношением средней фактической рейсовой нагрузки к нормативной грузовместимости:

(12)

(12)

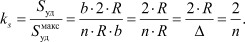

- для оценки удельной технологической площади - коэффициент возрастания удельной технологической площади ks, определяемый отношением фактической удельной технологической площади Sуд к максимально возможной Sуд макс:

(13)

(13)

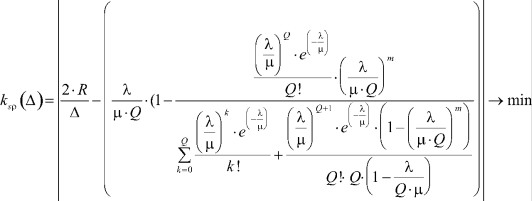

Таким образом, критерии коэффициента возрастания удельной технологической площади ks и коэффициента использования грузовместимости форвардера ρQ свертываются в один - критерий технологической площади и использования грузовместимости ksρ:

(14)

(14)

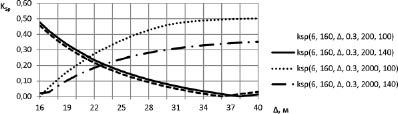

Критерий технологической площади и использования грузовместимости ksρ достигает минимального значения в точке пересечения графиков зависимостей коэффициента возрастания удельной технологической площади ks и коэффициента использования грузовместимости форвардера ρQ от ширины пасеки Δ, м (рис. 4), соответствующей максимально возможному коэффициенту использования грузовместимости при минимально возможной удельной технологической площади. Изложенное определяет выбор критерия технологической площади и использования грузовместимости ksρ в качестве критерия оптимизации схем работы машин в лесозаготовительных системах.

Рис. 4. Графики зависимостей коэффициента возрастания удельной технологической площади ks, коэффициента использования грузовместимости форвардера ρQ и критерия технологической площади и использования грузовместимости ksρ от ширины пасеки Δ, м (R = 8 м; lc = 6 м;

Vс = 0,2 м3; q = 160 м3/га; Vх = 0,3 м3; L = 200 м; Q =50 шт. = 10 м3)

Постановка и решение задачи оптимизации ширины пасеки по критерию технологической площади и использования грузовместимости ksρ. Постановка задачи оптимизации ширины пасеки по критерию технологической площади и использования грузовместимости ksρ имеет следующий вид: найти такую ширину пасеки Δ, м и соответствующие схемы и приемы работы машин, при которых критерий технологической площади и использования грузовместимости ksρ минимизируется:

и удовлетворяется ограничение на предельно допустимые минимальные и максимальные значения ширины пасеки в соответствии с известными в отрасли схемами работы машин в лесозаготовительных системах:

(16)

(16)

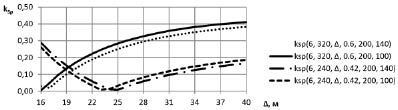

Примеры решений поставленной задачи оптимизации графическим методом представлены на рис. 5 и позволяют сделать следующие выводы. Полученные оптимальные значения ширины пасеки Δ, м соответствуют известным в отрасли схемам работы машин. При возрастании расстояния трелевки оптимальная ширина пасеки уменьшается, а при возрастании запаса леса и объема хлыста - воз-

растает.

а

б

Рис. 5. Решение задачи оптимизации ширины пасеки по критерию технологической площади и использования грузовместимости ksρ графическим методом (lc = 6 м; Vс = 0,2 м3):

а ‒ q = 160 м3/га; Vх = 0,3 м3; б ‒ L = 200 м

Выводы

1. При определенных условиях средняя фактическая рейсовая нагрузка транспортных машин в лесозаготовительных системах значительно меньше нормативной грузовместимости. Максимально возможное использование форвардера по грузовместимости обеспечивается при этом на основе управления технологической схемой работы системы, а оценка отношения средней фактической рейсовой нагрузки форвардера к нормативной грузовместимости выполняется на основе коэффициента использования грузовместимости.

2. При обосновании технологических схем работы лесозаготовительных систем, обеспечивающих максимально возможный коэффициент использования грузовместимости форвардера при минимально возможной удельной технологической площади, в качестве переменной управления рассматривается ширина пасеки, т.к. удельная технологическая площадь на лесосеке определяется шириной пасеки.

3. Для обоснования экологически щадящих и ресурсосберегающих схем и приемов работы машин в лесозаготовительных системах рекомендуется разработанная постановка задачи оптимизации ширины пасеки по критерию технологической площади и использования грузовместимости ksρ, обеспечивающая максимально возможный коэффициент использования грузовместимости форвардера при минимально возможной удельной технологической площади.

4. Полученные по разработанной методике оптимальные значения ширины пасеки соответствуют известным в отрасли схемам работы машин и составляют (при вылете манипулятора машины для заготовки древесины 8 м и грузовместимости транспортной машины 20-28 м3):

- для лесосек со средней протяженностью пасечных волоков 2000 м, запасом леса 160 м3/га и объемом хлыста 0,3 м3 - 16...17 м (стандартная схема);

- для лесосек со средней протяженностью пасечных волоков 200 м, запасом леса 160 м3/га и объемом хлыста 0,3 м3 - 36...38 м (схема с двумя вспомогательными коридорами);

- для лесосек со средней протяженностью пасечных волоков 200 м, запасом леса 320 м3/га и объемом хлыста 0,6 м3 - 16...17 м (стандартная схема);

- для лесосек со средней протяженностью пасечных волоков 200 м, запасом леса 240 м3/га и объемом хлыста 0,42 м3 - 24...25 м (схема со вспомогательным коридором).

Результаты получены при выполнении поисковой научно-исследовательской работы в рамках реализации ФЦП «Научные и научно-педагогические кадры инновационной России» на 2009 - 2013 годы.

Список литературы

- Азаренок В.А. Сортиментная заготовка леса: учеб. пособие / В.А. Азаренок, Э.Ф. Герц, А.В. Мехренцев - Екатеринбург: Уральская ГЛТА, 1999. - 134 с.

- Рябухин П.Б. Оптимизация параметров технологических процессов лесопромышленного комплекса Дальнего Востока на принципах устойчивого лесопользования: автореф. дис. ... д-ра техн. наук: 05.21.01. - Братск, 2008. - 40 с.

- Терминологический словарь логиста [Электронный ресурс]: второе исправленное и дополненное издание Терминологического словаря по логистике. - Электрон. дан. -

Размер ресурса не определен. - [Б.м.]. - Данные соответствуют 2010 г. - Режим доступа: http://slovalogista.ru. - Загл. с экрана. - Тетерина М.А. Постановка и решение задачи оптимизации параметров обрабатывающе-транспортной системы «харвестер - форвардер» // Известия Санкт-Петербургской лесотехнической академии - 2008. - Вып. 183. Статьи молодых ученых, подготовленные на основе докладов (№14) - С. 100-107

- Якимович С.Б. Математическое моделирование и оптимизация технологий лесозаготовок: учебник для вузов / А.К. Редькин, С.Б. Якимович. - М.: МГУЛ, 2005.- 504 с.

- Якимович С.Б. Синхронизация обрабатывающе-транспортных систем заготовки и первичной обработки древесины: монография / С.Б. Якимович, М.А. Тетерина. - Йошкар-Ола, 2011. - 201 с.

- Якимович С.Б. Управление схемами работы машин в обрабатывающе-транспортных лесозаготовительных системах / С.Б. Якимович, М.А. Тетерина // Вестник МГУЛ. Лесной Вестник. - 2010. - №5. - С. 78-82

- Якимович С.Б. Экспериментальная оценка синхронизации обрабатывающе-транспортной системы «харвестер - форвардер» / С.Б. Якимович, М.А. Тетерина // Вестник МГУЛ. Лесной Вестник. - 2008. - №4. - С. 48-51

Рецензенты:

Рябухни П.Б., д.т.н., директор института природопользования и экологии Тихоокеанского государственного университета, г. Хабаровск;

Герц Э.Ф., д.т.н., зав. кафедрой технологии и оборудования лесопромышленного производства, декан лесоинженерного факультета Уральского государственного лесотехнического университета, г. Екатеринбург.

Работа поступила в редакцию 25.02.2011.