При переработке полиметаллического минерального сырья, содержащего небольшое количество (0,1-1%) естественных радионуклидов - Th - 232 и U - 238 и дочерних продуктов их распада обычно образуется значительное количество радиоактивных отходов (РАО), в частности многокомпонентных растворов и сточных вод, подлежащих дезактивации и обезвреживанию. Традиционно используемые для этой цели методы дезактивации основаны на 2-3 стадийной обработке исходных растворов и/или сточных вод BaCl2, H2SO4 и нейтрализации образующейся пульпы известковым молоком до рН 7-9 [1]. Технологические процессы, основанные на соосаждении радия с BaSO4 и/или оксисульфатом железа, например, Fe6S8O33 и осаждении суммы оксигидратов металлов, в том числе тория, хорошо освоены в радиохимических лабораториях и на промышленных предприятиях. Эти процессы и аппаратурно-технологические комплексы для их реализации, как свидетельствует многолетний опыт их эксплуатации, обеспечивают требуемую степень дезактивации различных растворов и сточных вод: остатки удельной активности дезактивированного фильтрата обычно не превышает установленных для цеха норм (менее 6 Бк/кг).

Существенным недостатком существующей - традиционной технологии дезактивации растворов от естественных радионуклидов - тория, урана и дочерних продуктов их распада, в частности радия является безвозвратные потери всех ценных компонентов присутствующих в РАО (соединений редких, рассеянных и редкоземельных металлов) и образовании большого количества вторичных РАО, подлежащих захоронению в ХСО, что требует значительных капитальных затрат на строительство ХСО и больших расходов на их содержание.

Вышеуказанные недостатки в полной мере проявляются при переработке и дезактивации радиоактивных отходов - солевых растворов и цеховых обмывочных вод, образующихся при хлорной переработке лопаритовых концентратов - титано-ниобатов, содержащих: до 0,6% тория и до 0,1% урана. При условной переработке до 10000 т/год лопаритовых концентратов ежегодно образуется - в соответствии с существующей технологией дезактивации, (основанной на обработке растворов и сточных вод BaCl2, H2SO4 и известковым молоком до рН 7-9) [1], до 4000 т вторичных РАО - гидратно-сульфатных радиоактивных осадков, подлежащих размещению в ХСО.

Исследования и промышленные испытания [2,3] показали, что обработка цеховых обмывочных вод с исходной удельной активностью до 1000 Бк/кг и содержащих г/дм3: 0,34±0,12 Fe; 0,23±0,11 Al; 0,66±0,59 РЗЭ; 0,11±0,07 Th, а также оксихлориды Nb, Ta и Ti и хлориды Na, K, Mg и Са раствором (80-150 г/дм3) NaOH до pH 11-13 при 70-900 в течение 1-2 часов обеспечивает требуемую степень дезактивации (Ауд.<6 Бк/кг), а получаемые при этом радиоактивные оксигидратные осадки, после их сушки и прокалки могут быть направлены на передел хлорирования лопаритовых концентратов - поскольку их состав по основным компонентам (Nb, Ta, Ti и РЗЭ) весьма близок к составу лопаритовых концентратов. Данная технология, как свидетельствуют результаты промышленных испытаний* и выполненные на их основе технико-экономические расчеты [4], дает возможность сократить общую массу РАО, подлежащих захоронению в ХСО в 4 раза и позволяет получить значительный экономический эффект - за счет реализации дополнительно извлекаемых из РАО редких, рассеянных и редкоземельных металлов в форме товарных продуктов.

Дальнейшие исследования были посвящены проблеме оптимизации процессов дезактивации солевых растворов, образующихся при «гидроразмыве» (растворение путем слива расплава в воду) отработанного расплава солевого оросительного фильтра, содержащих (преимущественно в форме хлоридов) масс%: 1,97±0,40 ThO2; 0,12±0,06 Ta2O5; 0,61±0,15 Nb2O5; 0,23±0,10 TiO2; 4,90±0,70 РЗЭ; 13,0±2,0 FeCl3; 9,80±2,4 AlCl3; 2,32±1,23 SiO2 и др. Образующиеся хлоридные растворы содержат, г/дм3: 5-15 Th, 10-12 Fe, 13-15 Al, 25-38 РЗЭ, до 300 г/дм3 суммы хлоридов Na, K, Mg и Са, а также оксихлориды Ti, Nb и Ta. Удельная активность растворов СОФ (Ауд.)- от 100 до 250 кБк/кг.

Для поиска оптимальных условий дезактивации было изучено влияние типа щелочного реагента (CaO, MgO, NaOH, Na2CO3 и т.д.), его концентрации (20-200 г/дм3), температуры исходных растворов и пульп (20-100°С), величины рН нейтрализации (осаждения): от 6,0 до 13,5, состава и концентрации массы коллекторов для радионуклидов - изотопов радия - дочерних продуктов распада тория - 232 и урана - 238, времени выдержки пульпы и времени «созревания» (старения) гидратно-сульфатных и оксигидратных осадков перед фильтрованием [5-6].

Наилучшие технологические показатели - как по степени дезактивации (> 99,9%), так и по степени концентрирования радионуклидов были получены при обработке растворов СОФ при 80-900С раствором гидроксида натрия (80-100 г/дм3) до рН 11-13 в течение 1-2 часов [7].

Однако, в связи с довольно высокой исходной концентрацией радионуклидов (Th, Ra и др.) и, соответственно высокой исходной удельной активностью (100-250 кБк/кг), в 200-1000 раз превышающей Ауд. цеховых обмывочных вод, достичь требуемой степени дезактивации таких растворов до установленных - для цеха - норм (менее 6 Бк/кг) ни в одном из опытов не удалось: остаточная удельная активность фильтратов после отделения осадков суммы оксигидратов металлов в различных опытах составляла от 100 до 800 Бк/кг, что » в 20-130 раз выше установленных норм.

Учитывая изложенное, были проведены дополнительные исследования, разработаны и испытаны несколько различных вариантов второй стадии дезактивации растворов СОФ - фильтратов после отделения осадков суммы оксигидратов металлов. Эти варианты различались между собой типом коллекторов для радия. В частности, дезактивацию хлоридных растворов - фильтратов (Ауд. » 300-500 Бк/кг) вели:

а) обработкой растворами Na2SO4 и BaCl2 (соосаждение Ra c BaSO4)

б) последовательной обработкой растворами BaCl2, Na2SO4, FeCl3 и NaOH (соосаждение Ra c BaSO4 и оксисульфатами железа)

в) обработкой растворами FeCl3 и/или AlCl3 и затем NaOH до рН 11-13 (соосаждение с оксигидратами Fe и/или Al).

Установлено, что каждый из этих вариантов дезактивации обеспечивает при оптимальной дозировке реагентов требуемую степень дезактивации: удельная активность дезактивированных растворов во всех рассмотренных вариантах была меньше 6 Бк/кг.

Сопоставление полученных результатов с данными параллельных опытов, выполненными согласно действующей технологии (двухступенчатой дезактивации с использованием растворов BaCl2, H2SO4 и известкового молока [1]) показало, что каждый из вышеописанных вариантов новой усовершенствованной технологии дезактивации растворов СОФ дает возможность в конечном итоге сократить массу вторичных РАО, (от переработки растворов СОФ) подлежащих захоронению в ХСО ≈ в 3 раза. При этом различия в массе получаемых радиоактивных осадков при различных способах дезактивации (а, б и в) незначительны т.к. в конечном итоге общая масса вторичных РАО определяется первой стадией дезактивации зависит от массы осадка суммы оксигидратов

металлов.

Технико-экономический анализ и расчеты эффективности разработанных технических решений показали, что несмотря на существенное (» в 3 раза) сокращение массы вторичных РАО (от переработки растворов СОФ), подлежащих захоронению в ХСО и, соответственно, значительное снижение капитальных затрат на строительство ХСО и расходов на его эксплуатацию, затраты на вторую стадию дезактивации, вне зависимости от реализуемых вариантов не компенсируются экономическим эффектом от снижения капитальных затрат в связи с высокой стоимостью используемых реагентов - FeCl3 и/или AlCl3 и NaOH.

Таким образом, несмотря на то, что все вышеописанные варианты процессов второй стадии дезактивации растворов СОФ характеризуются высокими технологическими и экологическими показателями, рекомендовать их к промышленному внедрению при существующих ценах на реагенты (FeCl3 и/или AlCl3 и NaOH) не представляется возможным - в связи с «отрицательным» экономическим эффектом.

Вместе с тем, учитывая важность и актуальность проблемы сокращения объема вторичных РАО, подлежащих захоронению в ХСО, исследования по совершенствованию технологии дезактивации растворов СОФ на второй стадии, опыты по оптимизации процесса и поиску условий, обеспечивающих сокращение расхода реагентов были продолжены.

Сравнительный анализ полученных результатов, сопоставление расходных норм, режимов осуществления процессов, технологических параметров и экономических показателей различных способов и методов - применительно ко второй стадии дезактивации растворов СОФ, позволили разработать и обосновать новую - рациональную технологическую схему совместной переработки, обезвреживания и дезактивации различных жидких радиоактивных отходов - солевых растворов от СОФ и цеховых обмывочных вод процесса хлорирования лопаритовых концентратов с извлечением ценных компонентов - соединений Nb, Ta, Ti и РЗЭ и их возвратом в основной технологический цикл - на передел хлорирования совместно с лопаритовыми концентратами.

При разработке этой технологии и выборе условий второй стадии дезактивации растворов СОФ руководствовались следующими исходными данными.

Исходная удельная активность растворов СОФ ≈ 100-250 кБк/кг. После первой стадии дезактивации растворов СОФ - после их нейтрализации растворов NaOH до рН 11-13, преимущественно до рН 11,5-12,5, Ауд. фильтратов колеблется от 100 до 800 Бк/кг и обычно составляла 300-500 Бк/кг, что весьма близко к исходной удельной активности цеховых обмывочных вод.

Цеховые обмывочные воды, как уже указывалось, имеют удельную активность Ауд. до 1000 Бк/кг (в среднем 500±250 Бк/кг), и содержат, преимущественно в форме хлоридов: железо, алюминий, торий, РЗЭ и оксихлориды Nb, Ta и Ti. Ионы этих металлов при обработке цеховых обмывочных вод раствором NaOH образуют осадки оксигидратов металлов, являющихся весьма эффективными коллекторами для радионуклидов ряда тория - 232 и урана - 238.

При условной переработке 10000 т/год лопаритовых концентратов ежегодно образуется 1500 м3 растворов от «гидроразмыва» СОФ и 30000 м3 цеховых обмывочных вод (рН 1,5 до 5,0). Иначе говоря, соотношение растворов СОФ и цеховых обмывочных вод 1:20, а соотношение фильтратов после первой стадии дезактивации (нейтрализации) растворов СОФ и цеховых обмывочных вод составляет » 1:10.

Это означает, что при смешении, точнее - при объединении цеховых обмывочных вод (Ауд. = 500±250 Бк/кг) и фильтратов после первой стадии дезактивации растворов СОФ) удельная активность объединенных растворов будет изменяться (увеличится или уменьшится) по сравнению с Ауд. цеховых обмывочных вод незначительно. Количественно изменения удельной активности ∆Ауд. будет находиться в пределах обычных колебаний значений удельной активности цеховых обмывочных вод, поступающих в отделение дезактивации и нейтрализации.

Величину удельной активности Ауд. объединенных растворов (цеховых обмывочных вод (ЦОВ) и фильтратов после первой стадии дезактивации растворов СОФ) может быть определена из следующего соотношения:

(1)

(1)

Расчеты показывают, что при удельной активности цеховых обмывочных вод 200-800 Бк/кг и удельной активности фильтратов после первой стадии дезактивации растворов СОФ 300-500 Бк/кг удельная активность объединенных растворов может составить 220÷770 Бк/кг и мало отличается от Ауд. исходных цеховых обмывочных вод.

В связи с этим объединение фильтратов после первой стадии дезактивации растворов СОФ с исходными цеховыми обмывочными водами не должно оказывать отрицательного влияния на эффективности дезактивации- путем обработки растворами NaOH до рН 11÷13.

Величина рН фильтратов после нейтрализации растворов СОФ раствором гидроксида натрия находится в пределах от 11,5-12,5, поэтому при смешении (объединении) этих фильтратов с цеховыми обмывочными водами (рН 1,5-5,0) следует ожидать повышение величины рН объединенного раствора и, как следствие, к сокращению общего расхода гидроксида натрия на дезактивацию - нейтрализацию до рН 11-12.

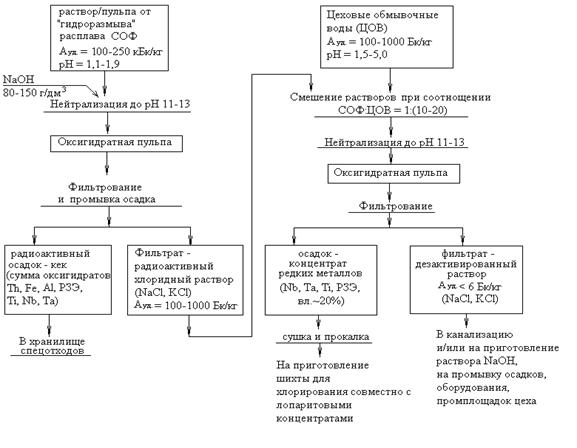

Совокупность вышеперечисленных предпосылок послужила основой для создания новой усовершенствованной технологии, обеспечивающей совместную переработку и дезактивацию растворов СОФ и цеховых обмывочных вод (рис. 1). В соответствии с разработанной технологической схемой были проведены опыты по уточнению режимов и параметров процесса и определению эффективности дезактивации при различных соотношениях цеховых обмывочных вод и фильтратов от первой стадии переработки растворов СОФ.

Рис. 1. Принципиальная технологическая схема совместной переработки и дезактивации растворов/пульпы СОФ и цеховых обмывочных вод с извлечением и утилизацией ценных компонентов

Для проведения опытов были использованы представительные - отобранные каждую смену, в течение 5 суток и усредненные образцы цеховых обмывочных вод (Ауд. = 730 Бк/кг, рН = 1,5) растворов от «гидроразмыва» расплава СОФ с Ауд. = 130 кБк/кг и рН = 1,4. Дезактивацию растворов СОФ на первой стадии вели путем обработки исходного раствора/пульпы СОФ при непрерывном перемешивании раствором (120 г/дм3) гидроксида натрия до рН»12,0±0,2. Образующуюся оксигидратную пульпу нагревали до 85±50С, выдерживали при непрерывном перемешивании в течение 30 минут и фильтровали. В этих условиях расход NaOH составил 1,2 дм3/ дм3, масса высушенного радиоактивного осадка = 0,2 кг/ дм3, степень дезактивации составила 99,6%, а остаточная удельная активность фильтрата- 560 Бк/кг. Этот фильтрат для окончательной дезактивации смешивали с цеховыми обмывочными водами при их различном соотношении: 1:15, 1:20, 1:25. Полученные объединенные растворы после измерения величины рН и Ауд. обрабатывали при перемешивании раствором (120 г/ дм3) NaOH до рН 12,0±0,2, оксигидратную пульпу нагревали до 85±50С, выдерживали при перемешивании 30 минут и фильтровали. Радиоактивный осадок отделяли от дезактивированного раствора, высушивали и взвешивали. Результаты этих опытов приведены в таблице 1.

Таблица 1. Результаты опытов по дезактивации объединенных растворов - цеховых обмывочных вод (ЦОВ) и фильтратов после первой стадии переработки растворов СОФ

|

Соотношение фильтрата после 1 стадии переработки растворов СОФ и ЦОВ |

Величина рН |

Расход раствора NaOH (дм3/дм3) |

Удельная активность, Бк/кг |

||

|

Исх. |

Кон. |

Исходная |

Фильтрата |

||

|

1:15 |

1,9 |

12,1 |

22 |

770 |

2,4 |

|

1:20 |

1,8 |

12,1 |

24 |

790 |

4,4 |

|

1:25 |

1,6 |

12,2 |

30 |

780 |

3,7 |

Проведенные исследования и испытания полностью подтвердили правильность выбранной концепции совместной переработки и дезактивации цеховых обмывочных од и солевых растворов, образующихся при сливе отработанных расплавов СОФ в воду. Полученные данные в совокупности с ранее выполненным анализом системы образования жидких и твердых радиоактивных отходов и результатами опытно-промышленных испытаний усовершенствовали технологию дезактивацию цеховых обмывочных вод позволяет сделать следующие выводы:

- разработанная технология обеспечивает дезактивацию до установленных норм, как растворов СОФ, так и цеховых обмывочных вод;

- масса вторичных РАО, подлежащих захоронению в ХСО, т.е. масса оксигидратных осадков (оксигидраты Fe, Al, Nb, Ta, Ti, РЗЭ Th) полученных на первой стадии дезактивации растворов СОФ по предлагаемой технологии в 2-3 раза меньше, чем по существующей технологии, основанной на обработке растворов СОФ BaCl2, H2SO4 и известковым молоком.

- масса оксигидратных осадков от совместной дезактивации цеховых обмывочных вод и фильтратов после первой стадии дезактивации растворов СОФ практически совпадает с массой осадков, получаемых от нейтрализации и дезактивации только цеховых обмывочных вод. Полученные в результате такой совместной дезактивации оксигидратные осадки после сушки (100±50С, 2 часа) имели следующий состав, % масс.: 1,2 Ta2O5; 11,1 Nb2O5; 28,3 TiO2; 17,7 сумма оксидов РЗЭ, 18,7 Fe2O3; 5,8 Al2O3; 2,2 ThO2; 2,3 SiO2, что практически совпадает с результатами, полученными в ходе проведения опытно-промышленных испытаний усовершенствованной технологии обезвреживания, нейтрализации и дезактивации цеховых обмывочных вод. По содержанию ценных компонентов (Nb, Ta, Ti, РЗЭ) эти осадки близки к составу лопаритовых концентратов, а удельная активность этих осадков (50-100 кБк/кг) ниже, чем удельная активность исходного лопаритового концентрата (220 кБк/кг). Поэтому эти осадки целесообразно возвращать в технологический процесс, а не вывозить в ХСО, т.е. их необходимо направлять в отделение хлорирования для последующей сушки, прокалки и приготовления шихты совместно с лопаритовым концентратом для хлорирования и доизвлечения соединений Nb, Ta, Ti и РЗЭ.

- Общее сокращение массы вторичных РАО, подлежащих захоронению в ХСО по сравнению с действующей технологией составляет 8-12 раз, в том числе: за счет утилизации осадков от дезактивации ЦОВ, содержащих Nb, Ta, Ti и РЗЭ на переделе хлорирования лопаритовых концентратов - в 4 раза, за счет уменьшения массы оксигидратных осадков, образующихся при дезактивации растворов СОФ - в 2-3 раза. При этом следует отметить, что плотность получаемых в соответствии с разработанной технологией оксигидратных осадков в 1,2-1,4 раза выше, чем плотность осадков, полученных по существующей технологии. Отсюда следует, что сокращение объема вторичных РАО, направляемых в ХСО будет более значительным до 10 раз.

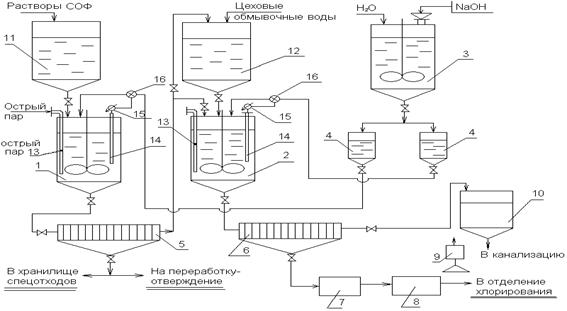

Полученные результаты положены в основу для разработки принципиальной аппаратурно-технологический схемы рациональной технологии совместной переработки и дезактивации цеховых обмывочных вод и солевых растворов от «гидроразмыва» расплава СОФ (рис. 2). Для практической реализации этой технологической схемы было подготовлено техническое задание на проектирование, в соответствии с которым выполнен рабочий проект и осуществлена реконструкция отделения нейтрализации и дезактивации. В нормативно-техническую документацию - Технологическую и Рабочую инструкции предложено внести соответствующие «изменения», предусматривающие замену всего реагентного хозяйства, в частности известкового молока, BaCl2, H2SO4 на раствор (80-150 г/дм3) гидроксида натрия.

Рис. 2. Аппаратурно-технологическая схема совместной переработки и дезактивации цеховых обмывочных вод и солевых растворов/пульп от «гидроразмыва» расплава СОФ

- реактор для нейтрализации раствора/пульпы от растворения - «гидроразмыва» отработанного расплава СОФ;

- реактор-нейтрализатор цеховых обмывочных вод;

- бак для приготовления раствора NaOH;

- дозатор раствора NaOH;

- фильтр-пресс (ФП-1) для выделения радиоактивного оксигидратного осадка, направляемого в ХСО;

- фильтр-пресс (ФП-2) для выделения осадка, содержащего Nb, Ta, Ti и РЗЭ, направляемого на передел хлорирования;

- сушильная камера;

- прокалочная печь;

- система пылеулавливания;

- сборная емкость дезактивированных солевых растворов и цеховых обмывочных вод;

- баки - усреднители;

- баки - усреднители;

- нагревательные устройства;

- штанга с электродами;

- рН - метр;

- запорно-регулирующий клапан.

Технико-экономический анализ показал [4,8], что внедрение разработанной технологии на полный объем образующихся РАО обеспечивает значительное сокращение капитальных затрат на строительство ХСО, расходов на его эксплуатацию, дает возможность повысить степень извлечения ценных компонентов в товарную продукцию, снизить себестоимость выпускаемых соединений Nb, Ta, Ti и РЗЭ и тем самым повысить их конкурентоспособность на мировом рынке. Расчеты свидетельствуют о том, что экономический эффект от внедрения разработанной технологии при условной переработке 12000 т/год лопаритовых концентратов может составить до 100 млн.руб./год.

СПИСОК ЛИТЕРАТУРЫ:

- Кудрявский Ю.П. Исследование, разработка и внедрение технологии дезактивации радиоактивных солевых отходов. // Современные наукоемкие технологии. М. 2005, № 6, с. 12-16.

- Кудрявский Ю.П., Рахимова О.В., Черный С.А. Исследования и разработка технологических процессов на основе методов сорбции, осаждения и соосаждения для дезактивации радиоактивных отходов редкометалльного производства. // Сорбционные и хроматографические процессы, 2006. том 6, вып. 6, часть 3. с. 1192-1197.

- Кудрявский Ю.П., Ряпосов Ю.А., Дернов А.Ю. Разработка и опытно-промышленные испытания технологии дезактивации цеховых обмывочных вод хлорной переработки лопаритовых концентратов. // Цветная металлургия, 2006. № 10, с. 23-30.

- Кудрявский Ю.П., Черный С.А., Рахимова О.В. Влияние усовершенствованной технологии переработки отходов процесса хлорирования лопарита на экономические показатели редкометалльного производства. // Современные наукоемкие технологии, 2005. № 9, с. 9-11.

- Кудрявский Ю.П., Рахимова О.В. Закономерности соосаждения радия с сульфатом бария из солевых растворов. // Радиохимия, 2007, том 49, вып. 5, с. 473-476.

- Рахимова О.В., Кудрявский Ю.П., Черный С.А. Особенности дезактивации многокомпонентных солевых растворов на основе процессов соосаждения радия с сульфатом бария в присутствии FeCl3 и/или AlCl3. // Современные наукоемкие технологии, 2008. № 2. с. 30-36.

- Кудрявский Ю.П., Рахимова О.В., Черный С.А., Жуланов Н.К. Изучение закономерностей соосаждения радия с коллекторами на основе оксигидрата железа (III) и разработка технологии дезактивации радиоактивных солевых растворов процесса хлорирования титано-ниобатов РЗЭ. // Современные наукоемкие технологии, 2007. № 8, с. 23-28.

- Кудрявский Ю.П., Черный С.А., Рахимова О.В. Экологические, технологические и экономические аспекты комплекса переработки и дезактивации торийсодержащих радиоактивных отходов редкометалльного производства. // Современные наукоемкие технологии, 2005. № 11,

53-54 с.

* В испытаниях принимали участие: Жуланов Н.К., Корюков В.Н., Мартынов Н.Н., Юков С.А. Ряпосов Ю.А.