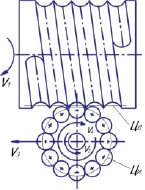

Ротационная обработка наружных винтовых поверхностей (НВП) принудительно вращаемым многолезвийным инструментом (рис. 1) характеризуется качением без скольжения центроиды инструмента в форме окружности по центроиде детали в форме прямой линии. На рис. 1 показана схема [3] формообразования винтовой поверхности ротационным точением. Взаимодействие режущего клина инструмента с материалом заготовки осуществляется в виде комбинации качения со скольжением и является прерывистым для каждого режущего элемента многолезвийного инструмента [6].

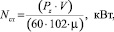

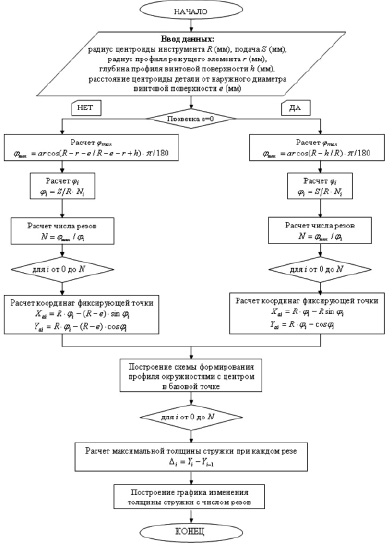

Ротационная обработка характеризуется непрерывным обновлением в процессе резания контактных поверхностей, как обрабатываемой детали, так и инструмента. Это обстоятельство является важнейшим, т.к. периодизация процесса резания улучшает условия работы контактных поверхностей инструмента, которые в период холостого цикла покрываются адсорбированными пленками окислов и охлаждаются. Кроме того, это способствует улучшению теплоотвода из зоны резания через инструмент, снижению общей тепловой напряженности процесса, а следовательно, и увеличению периода стойкости инструмента. На рис. 2 представлен алгоритм построения модели формирования НВП инструментом радиусного профиля при ротационном точении и расчета параметров процесса ротационного точения принудительно вращаемым многолезвийным инструментом. На рис. 3 показана визуализированная схема срезания припуска при формировании профиля НВП ротационным точением многолезвийным инструментом, которая показывает, что срезаемый слой припуска имеет сложную форму, и от реза к резу уменьшается толщина срезаемого припуска. Алгоритм и визуализированная схема позволяют определить рациональные технологические параметры (S, t, V), а также геометрические характеристики многолезвийного инструмента.

Рис. 1. Схема распределения элементарных движений при формообразовании НВП ротационным точением многолезвийным инструментом: Цд – центроида детали; Ци – центроида инструмента; V1 – вращательное движение детали вокруг своей оси; V2 и V4 – вращательное движение инструмента вокруг своей оси; V3 – поступательное движение инструмента вдоль оси детали

Применение технологии ротационного точения винтовых поверхностей деталей машин многолезвийным инструментом позволяет повысить производительность обработки по сравнению с обработкой радиальными фасонными резцами в 3–4 раза, обеспечить шероховатость поверхности Ra 1,25 мкм, повысить безопасность технологического процесса за счет дробления стружки без внесения дополнительных изменений в кинематику процесса резания [3], а также в несколько раз повысить стойкость многолезвийного инструмента за счет снижения тепловой нагрузки на него.

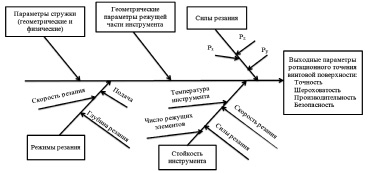

Однако, несмотря на значительное число работ, посвященных исследованию технологии ротационного точения винтовых поверхностей многолезвийным инструментом и ее очевидную прогрессивность, вопросы, связанные с исследованием процессов тепловыделения, стружкообразования, определения сил резания при реализации данной технологии с учетом физических и геометрических параметров стружки и тепловых процессов, являются актуальными. Важным является учет основных факторов, определяющих эффективность процесса ротационного точения. На рис. 5 показаны причинно-следственные связи факторов, влияющих на качество ротационной обработки наружных винтовых поверхностей.

Среди факторов, влияющих на выходные параметры ротационного точения (производительность, точность, шероховатость поверхности), важную роль играют технологические режимы и силы резания, геометрические, а также физические параметры стружки, тепловыделение в зоне резания, определяющие температуру режущих элементов многолезвийного инструмента.

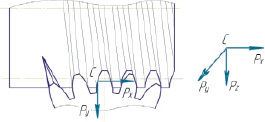

Учитывая сложность определения нормальных сил и сил трения, для удобства расчета технологических параметров процесса резания общую равнодействующую силу P разложим в трехосной системе координат x, y, z на составляющие Px, Py, Pz, которые можно измерить или рассчитать по формулам. При этом величина вертикальной составляющей силы резания Pz определяет крутящий момент резания, по которому определяются мощность станка, параметры зубчатых колес и валов механизма скоростей станка, параметры зуба прямолинейного профиля и корпуса режущего инструмента.

От величины радиальной силы Py зависит деформация обрабатываемой детали, параметры деталей механизма поперечной подачи. От величины силы Px зависит выбор исходных параметров для расчета механизма продольной подачи станка. Кроме этого, составляющие силы резания используются при расчете параметров шпиндельного узла и жесткости кинематической цепи станка [7].

Три указанные составляющие силы резания взаимно перпендикулярны. В связи с этим направление равнодействующей силы определяется как диагональ параллелепипеда

(1)

(1)

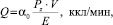

Соотношение величин составляющих сил Px, Py, Pz не остается постоянным и зависит от геометрических параметров рабочей части режущих элементов многолезвийного инструмента и режимов резания (скорость резания V, глубины резания t, величины подачи S), износа режущего элемента, физико-механических свойств обрабатываемого материала и условий резания. Отношение Py/Pz, Px/Pz возрастает с увеличением износа режущих элементов. Увеличение подачи S увеличивает отношение Py/Pz. Сила Pz действует во всех случаях и поэтому ее называют главной составляющей силы резания. После выбора трех элементов режима резания (V, S, t) проверяется их соответствие мощности станка по формуле [2]

(2)

(2)

где Pz – сила резания, Н; V – скорость резания, м/мин; µ – КПД станка, µ = 0,85.

Рис. 2. Алгоритм построения модели формирования НВП инструментом радиусного профиля при ротационном точении: φmax – угол качения производящего круга (максимальный); φi – значения угла качения φ для i-го реза

Рис. 3. Визуализированная схема срезания припуска при формировании профиля НВП ротационным точением многолезвийным инструментом: 1, 2 … n – положения резов при формировании профиля НВП (резы при выходе РЭ инструмента из впадины профиля условно не показаны)

Рис. 4. Причинно-следственные связи факторов, влияющих на качество ротационной обработки винтовых поверхностей

Рис. 5. Схема распределения составляющих сил резания при ротационном точении на одном режущем элементе многолезвийного инструмента

Распределение составляющих сил резания при ротационном точении показано на рис. 5.

Деформации при резании распространяются впереди инструмента в деталь и стружку под действием сил резания. Размеры деформационной области и характер стружкообразования зависит от свойств обрабатываемого материала и условий резания. При обработке винтовой поверхности детали, изготавливаемой из стали 45, ротационным точением принудительно вращаемым многолезвийным инструментом образуется элементная стружка. Авторами данной статьи проводились исследования при следующих рациональных режимах: глубина резания t = 0,25 мм; величина подачи S = 1,5 мм/об; скорость резания V = 35 м/мин.

Материал режущего элемента – быстрорежущая сталь Р6М5. Количество режущих элементов – 22.

Элементная стружка после ротационной обработки винтовой поверхности показана на рис. 6, что позволяет обеспечить безопасность процесса резания за счет дробления. С помощью электронных весов, с ценой деления 0,01, определялся вес каждого образца стружки. При выборке n = 10 средний вес одного образца стружки составил 3,424 г, который был использован при расчете тепловых потоков и силы резания.

Твердость каждого образца стружки определялась по Виккерсу (HV). Средняя твердость составила 211,93 HV, что свидетельствовало о незначительной деформации стружки в процессе резания.

Рис. 6. Элементная стружка после ротационной обработки винтовой поверхности

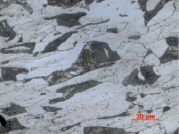

Для определения твердости материала стружки использовался автоматический (цифровой) микротвердомер DM8B, diAffriRItaly. Для оценивания влияния процесса резания на обрабатываемую поверхность были проведены исследования структуры металла образцов стружки стали 45 после ротационного точения. Результаты исследований с увеличением х100, х200, х1000 показаны на рис. 7.

Х100 Х200 Х1000

Рис. 7. Результаты исследований образцов стружки с увеличением х100, х200, х1000

При исследовании структуры стружки был использован световой микроскоп AxioObserver, Alm, CarlZeiss, увеличение х50–1000.

В структуре материала стружки показаны избыточный феррит (светлые зерна, матрица) и перлит (включения) (рис. 8). Границы зерен феррита отлично различаются, а также различается субструктура перлита. Из проведенных металлографических исследований можно сделать вывод, что структура материала стружки изменилась незначительно в связи с тем, что процесс ротационного точения оказывает несущественное влияние на такие характеристики стружки, как твердость и ее структура, а также на обрабатываемую поверхность заготовки, что обусловлено комбинацией качения со скольжением при взаимодействии режущего клина инструмента с обрабатываемой поверхностью.

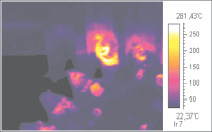

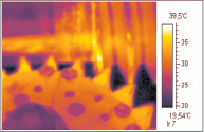

Вопросы определения температурного поля в процессе резания представляют значительный интерес. На рис. 8 приведены температурные поля при ротационном точении винтовой поверхности многолезвийным инструментом с прямолинейным профилем режущих кромок, полученные с помощью тепловизора HotFind.

Рис. 8. Температурные поля при ротационном точении винтовой поверхности многолезвийным инструментом с прямолинейным профилем режущих кромок

Анализ термограмм, полученных при обработке наружной винтовой поверхности детали многолезвийным инструментом показал, что температура на поверхности стружки в зоне резания составляет 280–300 °С, температура режущего лезвия инструмента на выходе из зоны резания была 25–40 °С, а на входе в зону резания, 26–32 °С. С учетом проведенных исследований физических параметров стружки и измерений температуры была разработана методика расчета сил резания на основе распределения тепловых потоков, выделяющихся в зоне обработки.

Распределение тепловых потоков в зоне резания может быть определено по формуле

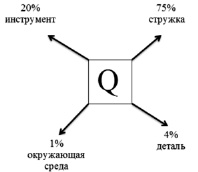

Q = Qинструмента + Qстружки + Qдетали + Qокр.среды, (3)

где Qинструмента – тепловой поток, идущий в инструмент; Qстружки – тепловой поток стружки; Qдетали – тепловой поток детали; Qокр.среды – тепловой поток, перешедший в окружающую среду.

Распределение тепловых потоков в процентном соотношении при обработке деталей резанием показано на рис. 9 [5, 2].

На первом этапе определяли тепловой поток, распределяемый в стружку по формуле

Qстр = (Tнаг – Tсред)∙C300∙Gстр, ((4)

где Тнаг – температура нагрева металла стружки; Тсред – температура окружающей среды; С300 – удельная теплоемкость металла стружки, Дж/кг·град; Gстр – средний вес стружки, кг (Gстр = 3,424 г).

Рис. 9. Распределение тепловых потоков в процентном соотношении

Зная, что в процессе резания стружка забирает 75 % теплового потока, можно определить общее количество теплового потока по формуле:

(5)

(5)

где αс = 0,75

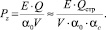

Предполагая, что мощность резания практически полностью переходит в тепловой поток при ротационном точении, получим выражение:

(6)

(6)

где Pz – вертикальная составляющая силы резания, Н; V – скорость резания, м/мин; α0 – коэффициент учитывающий потери теплового потока (α0 = 0,6–0,8); Е – механический эквивалент теплоты (Е = 427 кгсм/ккал).

Тогда

(7)

(7)

Для определения радиальной составляющей силы резания Py и силы продольной подачи Px используем выражения [3]:

Py = (0,3–0,4)Pz;

Px = (0,2–0,3)Pz. (8)

На основе построения модели формирования НВП, визуализированной схемы срезания припуска, причинно-следственных связей факторов, влияющих на качество ротационной обработки НВП, а также проведенных исследований твердости материала образцов стружки, ее весовых характеристик, структуры ее материала, оценки распределения тепловых потоков при ротационном точении принудительно вращаемым инструментом разработана методика, позволяющая оценивать величины составляющих сил резания Px, Py, Pz при ротационном точении наружной винтовой поверхности принудительно вращаемым многолезвийным инструментом.

Рецензенты:

Шиманский А.Ф., д.х.н., профессор, зав. кафедрой «Композиционные материалы и физикохимия металлургических процессов», ФГАОУ ВПО «Сибирский федеральный университет», г. Красноярск;

Кишкин А.А., д.т.н., профессор, зав. кафедрой «Холодильная, криогенная техника и кондиционирование», ФГБОУ ВПО «Сибирский государственный аэрокосмический университет им. академика М.Ф. Решетнева», г. Красноярск.

Работа поступила в редакцию 30.10.2013.