Осевые режущие и комбинированные инструменты для обработки внутренних поверхностей, такие как сверла, развертки, прошивки, накатки при своей работе испытывают сложное напряженно-деформированное состояние от сил резания и сопротивления обрабатываемого материала. Одним из важнейших показателей, характеризующих долговечность работы инструмента, является его жесткость. Под действием сил резания зубья режущих инструментов упруго деформируются, в результате чего изменяются их форма и геометрические размеры. Элементы режущих кромок перемещаются, оказывая тем самым влияние на точность обработанной поверхности. Тело инструмента теряет устойчивость, следствием чего является увод оси инструмента. При обработке длинных отверстий, вследствие большой длины вылета инструмента и его низкой жесткости, из-за потери продольной устойчивости возможна поломка инструмента в процессе резания и, как следствие, отбраковка обрабатываемой детали. В этой связи задача оценки жесткости осевого режущего инструмента на начальных этапах проектирования операции металлообработки является актуальной и требует детальной проработки.

Оценку жесткости осевого режущего инструмента на этапах проектирования технологической операции предложено производить исследованием напряженно-деформированного состояния 3D-геометрических прототипов, сформированных из множества макроэлементов, определенных совокупностью конструктивных и геометрических параметров инструментов. Систему внешнего возмущения, действующую на инструмент, следует представлять в виде совокупности сил крепления инструмента и резания, выраженных множеством конструктивных параметров и режимов обработки.

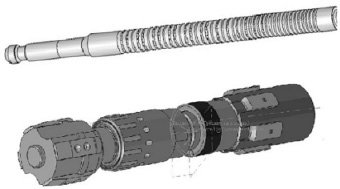

Расчетная параметризация конструкций осевых инструментов из 3D-геометрических прототипов реализована с помощью языка Visual Basic 6.0, позволяющего осуществлять программную интеграцию с системой solidworks (рисунок).

Расчетная параметризация конструкций осевых инструментов из 3D-геометрических прототипов

Решение задачи аналитического прогнозирования жесткости осевого инструмента производилось численным методом конечных элементов, основанном на идее аппроксимации непрерывной функции (например, перемещения, деформации или напряжения) дискретной моделью.

В качестве базовых конечных элементов для аппроксимации макроэлементов конструкций инструментов были выбраны объемные стержневые и тетраэдральные конечные элементы. Тетраэдральные конечные элементы использовались для аппроксимации режущих элементов инструмента, а стержневые – для аппроксимации корпуса инструмента. Поверхности контакта сборочных элементов моделировались множеством двумерных поверхностных стержневых и треугольных конечных элементов.

Произведенная конечно-элементная оценка напряженно-деформированного состояния параметризованной конструкции осевого инструмента учитывает деформации как внутри элементов конструкций инструментов, так и стыках между ними.

Общее разрешающее соотношение метода конечных элементов оценки объемного напряженно-деформированного состояния осевого инструмента [2, 6]:

[K]{δ} = {F}, (1)

где [K] – глобальная матрица жесткости; {δ} – вектор перемещений узлов конструкции инструмента; {F}– система внешних возмущений, отнесенных к конструкции инструмента.

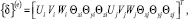

Для тетраэдрального конечного элемента определен вектор-столбец перемещений узлов

,

,

где u, v, w – составляющие перемещений узла тетраэдра по осям координат.

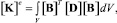

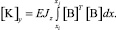

Матрица жесткости тетраэдрального конечного элемента [1]:

(2)

(2)

где V – объем тетраэдрального элемента; [B] – матрица градиентов, выраженная через координаты узлов тетраэдра [1]; [D] – матрица упругих констант, характеризующая модуль упругости и коэффициент Пуассона материала тетраэдра [6].

Матрица жесткости геометрических прототипов элементов конструкции осевого инструмента представляет собой сумму матриц жесткости тетраэдров:

(3)

(3)

Здесь Ne – количество тетраэдральных конечных элементов в конструкции геометрического прототипа.

Для стержневого конечного элемента определены перемещения и повороты его узлов в виде вектор-столбца:

(4)

(4)

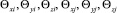

где  – перемещения в узлах стержневого элемента;

– перемещения в узлах стержневого элемента;  – углы поворота в узлах стержневого элемента относительно осей координат XYZ.

– углы поворота в узлах стержневого элемента относительно осей координат XYZ.

В общем случае перемещения в узлах стержневого элемента были разделены на три группы, определяющие три типа решаемых задач: изгиб в плоскостях XOY и XOZ (перемещения от изгиба внутри элемента в плоскостях XOY  и XOZ

и XOZ  , соответственно); осевые нагружения вдоль оси элемента ij (осевые перемещения по оси X элемента

, соответственно); осевые нагружения вдоль оси элемента ij (осевые перемещения по оси X элемента  ); воздействие крутящего момента Mx (угловые повороты вокруг оси X элемента

); воздействие крутящего момента Mx (угловые повороты вокруг оси X элемента  ).

).

Соответственно, обобщенная матрица жесткости стержневого элемента определялась суммой матриц жесткости по выделенным типам решаемых задач:

(5)

(5)

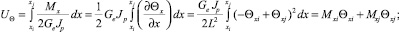

Например, матрица жесткости стержневого элемента от сил, действующих в плоскости XOY и моментов Mzi и Mzj, определена интегралом:

(6)

(6)

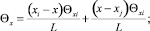

Для расчета матрицы жесткости стержневого элемента от воздействия крутящего момента Mx предварительно был определен угол закручивания элемента:

(7)

(7)

(8)

(8)

где Ge – модуль упругости элемента второго рода; Jp – полярный момент инерции.

Жесткость стержневого элемента определялась дифференцированием соотношения, определяющего потенциальную энергию деформирования, с учетом работы, совершаемой моментами Мxi и Мxj, прикладываемыми к узлам:

(9)

(9)

(10)

(10)

Матрица жесткости звена сборного осевого инструмента, расчлененного на стержневые конечные элементы, определяется суммированием матриц  по числу конечных элементов:

по числу конечных элементов:

(11)

(11)

Для формирования контакта между геометрическими прототипами и определения величин натягов и зазоров между соприкасающимися поверхностями элементов, имеющими реальный рельеф, в конечно-элементную модель инструмента было добавлено множество поверхностных элементов. Поскольку контакт реальных поверхностей прототипов является случайной величиной, характеризующей состояние поверхностей, положение физических точек контакта и величин зазоров, решение задачи объединения конструкции инструмента в единое целое осуществлялось множеством фиктивных контактных стержневых элементов единичной длины [1, 2, 4].

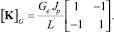

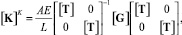

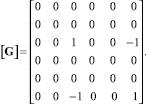

Матрица жесткости контактного стержневого элемента:

(12)

(12)

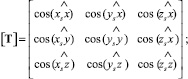

где  – жесткость фиктивного стержневого элемента; [Т] – матрица перехода от местной системы координат поверхностного элемента XYZs к глобальной системе координат инструмента XYZ.

– жесткость фиктивного стержневого элемента; [Т] – матрица перехода от местной системы координат поверхностного элемента XYZs к глобальной системе координат инструмента XYZ.

(13)

(13)

(14)

(14)

Жесткость фиктивных стержневых элементов подбиралась с учетом данных работ [1–6].

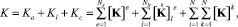

Жесткость стыка сборочных элементов определялась суммой жесткостей конечных элементов, моделирующих стык:

(15)

(15)

Здесь Nk– количество конечных стержневых элементов, моделирующих стык.

Количество конечных стержневых элементов, моделирующих стык, принималось равным количеству узлов поверхностных линейных конечных элементов прототипа.

С учетом (3), (11), (15) глобальная матрица жесткости инструмента определялась по выражению:

(16)

(16)

где Nc – общее количество стыков в конструкции инструмента.

Перемещения узлов объемных и поверхностных конечных элементов определялись решением управления (1) методом Гаусса.

Деформации {ε} и напряжения {σ} элементов инструмента рассчитывались по закону Гука [6]:

{ε} = [B]{U}; (17)

{σ} = [D]{ε}. (18)

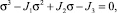

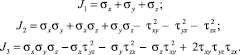

Главные напряжения σ1, σ2, σ3 определялись из уравнения:

(19)

(19)

где

(20)

(20)

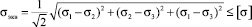

Эквивалентные напряжения рассчитывались по выражению [1]:

(21)

(21)

Разработанная математическая модель была реализована в среде Borland Delphi с использованием инструментов системы Solid Works.

Для оценки адекватности разработанной модели была произведена серия численных экспериментов по исследованию напряженно-деформированного состояния протяжек и сборных комбинированных осевых инструментов (рисунок). Результаты расчетов позволили оценить влияние конструктивных и геометрических параметров протяжек и разработать рекомендации по их проектированию [3, 5].

Выводы:

- в результате проведенных исследований сформирована методика конечно-элементного моделирования напряженно-деформированного состояния цельных и сборных осевых режущих инструментов, позволяющая оценить жесткость инструмента на начальных этапах проектирования операции металлообработки, обоснованно назначить конструктивные и геометрические параметры инструмента и режимы резания и тем самым повысить эффективность операции металлообработки;

- разработанный алгоритм расчета жесткости стыков сборочных элементов осевых инструментов с учетом направленного формирования параметров поверхностных элементов позволяет аналитически моделировать поверхности контакта геометрических прототипов инструментов различного целевого назначения.

Рецензенты:

Макаров В.М., д.т.н., профессор кафедры «Станки», ФГБОУ ВПО МГТУ «Станкин», г. Москва;

Мнацаканян В.У., д.т.н., профессор, заведующая кафедрой «Технология текстильного машиностроения и конструкционных материалов», ФГБОУ ВПО «Московский государственный университет дизайна и технологии», г. Москва.

Работа поступила в редакцию 08.11.2013.