С каждым годом в мире возрастают объемы производства и строительства, что влечет за собой рост нагрузки на центральные и индивидуальные тепловые пункты, на котельное оборудование. На этом фоне возрастает аварийность технического оборудования. По данным научных журналов, каждая третья авария случается по причинам неисправности оборудования вследствие его старения и износа. Тяжесть последствий аварий ставит вопрос о практической потребности в управлении безопасностью этих объектов.

Безопасное состояние – состояние техники и среды, опасные факторы которых не проявляют своих свойств и не могут воздействовать на человека, не могут травмировать его или ухудшить состояние его здоровья или снизить его работоспособность.

Обеспечение безопасной эксплуатации теплотехнического оборудования, работающего на газе, – одна из важнейших задач, стоящих перед проектировщиками и обслуживающим персоналом котельной.

Решение этой задачи на практике осложняется изношенностью оборудования, его физическим и моральным старением, неисправностью отдельных элементов средств автоматизации, а также недостаточно высоким уровнем квалификации и низкой технологической дисциплиной обслуживающего персонала, что может повлечь за собой серьезные аварии, сопровождающиеся человеческими жертвами.

В сложившейся ситуации задачей руководителей котельных является необходимость свести к минимуму аварии по причине неисправности оборудования. Основной причиной неисправности оборудования является его старение и износ.

В котельных в основном применяются электросварные трубы по ГОСТ 10704‒91. Все трубы проходят заводские технологические испытания в объеме требований ГОСТ 10705, подвергаются 100 %-му неразрушающему контролю по периметру трубы и обязательную сертификацию. Однако всё это не позволяет гарантировать механическую прочность стенки трубы на протяжении многолетней эксплуатации.

На металлическую стенку трубы, арматуры влияют такие химические процессы, как коррозия и накипеобразование. Эти процессы зависят от множества факторов. Основные – это качество водохимической подготовки, температура. Опыт показывает, что подготовке исходной воды не уделяется достаточного внимания. Кроме того, трубопроводы в котельных транспортируют теплоноситель с высокими температурами, что ускоряет процессы коррозии и накипеобразования. Особенно опасны эти процессы для экранных труб в местах непосредственного теплообмена, то есть в топке котла.

Трубы, транспортирующие в котельных либо горячую воду, либо перегретый пар под давлением, постоянно стареют и корродируют. На сегодняшний день эта задача решается путем очередных плановых проверок и испытаний теплотехнического оборудования и трубопроводов. К достоинствам этих решений можно отнести экономичность и неприхотливость. Однако полученной в результате информации недостаточно для оценки состояния безопасности в котельной. Авария носит внезапный характер, поэтому нужно постоянно отслеживать совокупное состояние безопасности в газовой котельной. Для такого мониторинга необходимо создать систему автоматизированного управления безопасностью в газовой котельной.

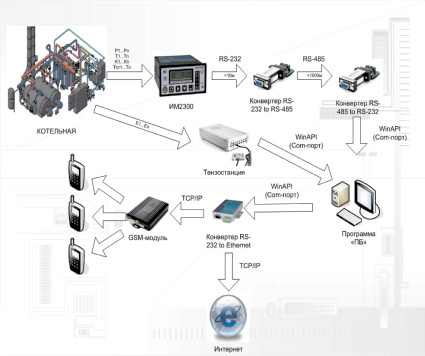

На рис. 1 представлена функциональная схема управления безопасностью в газовой котельной. Объектом управления является котельная или участок котельной. Перед началом работы системы проектировщик вводит исходные данные, которые зависят от технических характеристик оборудования котельной. На объекте управления дополнительно устанавливаются регистрирующие приборы: датчики температуры (Т), давления (Р), концентрации метана (К) и др. От этих приборов поступает сигнал на аналого-цифровой преобразователь (например, ИМ2300). Оттуда через интерфейс RS-232 идёт сигнал на компьютер в программу «Показатель безопасности» при помощи WinAPI функций доступа к физическому порту. Для того, чтобы вынести компьютер в радиус 1000 м от котельной, использованы два конвертера RS-232 to RS-485. Сигнал от тензодатчиков поступает в тензостанцию. Далее значение механического напряжения в стенке трубопроводов (σ) поступает на компьютер в программу. От компьютера при помощи WinAPI функций сигнал поступает на конвертер RS-232 to Ethernet, откуда уже идёт либо в интернет, либо в GSM-модуль через набор сетевых протоколов передачи данных TCP/IP, то есть в систему автоматически вводятся текущие значения параметров. С некоторым интервалом времени фиксируются значения измеряемых параметров, формируя их статистику. Система исключает ложное срабатывание. Для этого задается интервал времени, в течение которого параметр должен иметь постоянное значение. В программу «Показатель безопасности» заложена расчётная зависимость для вычисления показателя безопасности рабочего места Bрм [1].

Далее производится сравнение Bрм с нулем и определяется зона безопасности. Если этот показатель будет меньше нуля, то существует реальная опасность для оборудования. Чтобы заблаговременно среагировать на опасность, программа определяет зону безопасности и выводит на монитор цвет зоны:

- красный цвет (IV зона) сигнализирует, что осталось менее 5 % до любого из параметров Bрм0;

- оранжевый цвет (III зона) сигнализирует, что осталось от 5 до 10 % до любого из параметров Bрм0;

- желтый цвет (II зона) сигнализирует, что осталось от 10 до 15 % до любого из параметров Bрм0;

- зеленый цвет (I зона) сигнализирует, что осталось более 15 % до любого из параметров Bрм0.

Под Bрм0 понимается значение какого-либо из параметров, при котором Bрм становится равным нулю. При постепенном приближении действующих параметров к предельным значениям, номер зоны будет последовательно меняться с первой до четвертой. По номеру зоны оператор определяет, насколько близко действующие значения параметров безопасности подошли к своим критическим значениям, и далее принимает решение о продолжении работы, изменении технологических параметров или полной остановке работы. Поскольку программа наглядно дает информацию о состоянии безопасности, то для работы операторов с данной программой не требуется дополнительного обучения.

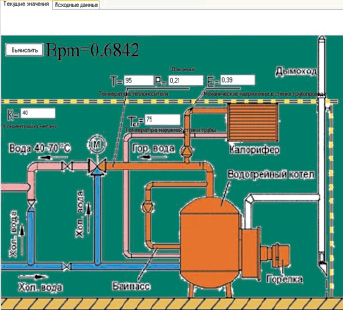

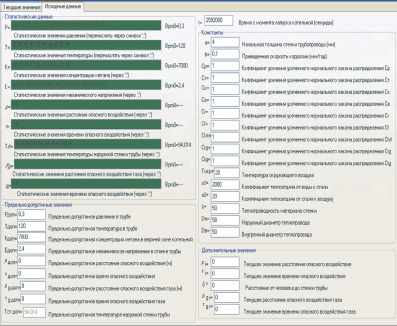

Для внедрения автоматизированной системы управления безопасностью котельных было создано программное обеспечение «Показатель безопасности» (ПБ). Основные требования, которые предъявлялись к разработке, – это точность и быстродействие. На рис. 2 показан интерфейс программы. Программа состоит из двух вкладок. Во вкладке «Текущие значения» вводятся данные измеряемых параметров на текущий момент времени. Во вкладке «Исходные данные» вводятся статистические значения измеряемых величин, константы и предельно-допустимые значения.

Рис. 1. Функциональная схема управления безопасностью газовых котельных

Программа позволяет работать в автоматизированном или в ручном режимах. В ручном режиме оператор либо инженер, который занимается плановой проверкой состояния безопасности, вводит статистические данные, а именно: значения давления, температуры, концентрации углекислого газа, механического напряжения в стенке трубопроводов. Эти статистические данные формируются в памяти измерительных приборов или записываются оператором в специальный журнал через определенный интервал времени. Затем вводятся текущие значения тех же параметров с измерительных приборов. Предельно-допустимые значения вводит инженер. Каждая котельная состоит из теплотехнического оборудования, к которому предъявляются определенные аппаратные требования согласно проекту. Эти требования определяют допустимые значения анализируемых параметров. Программа в реальном времени производит расчет показателя безопасности, описанного ранее.

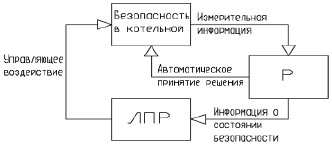

На рис. 3 представлена структурная схема автоматизированной системы управления безопасностью газовых котельных. Объектом управления является безопасность в котельной, которая понимается как свойство технологического процесса не допускать, предотвращать опасные и вредные воздействия на людей. Измерительная информация поступает от датчиков, установленных в котельной. Регулирующее автоматическое управляющее устройство в случае «красной» зоны может автоматически приостановить работу оборудования или полностью отключить котельную. Если зона «не красная», то информация о состоянии безопасности передаётся оператору котельной, который принимает решение о дальнейших действиях.

Рис. 2. Интерфейс программы «Показатель безопасности»

Рис. 3. Структурная схема автоматизированной системы управления безопасностью газовых котельных: Р – регулирующее автоматическое управляющее устройство; ЛПР – лицо, принимающее решение

Система автоматизированного управления безопасностью газовой котельной была апробирована в помещении паровой котельной на Пермской ТЭЦ-6 и в помещении крышной котельной административного здания. В котельной выбирался потенциально опасный участок теплопровода. Устанавливались датчики давления, температуры и напряжения (датчик на концентрацию газа в котельной уже был установлен). В ручном режиме в программу вводились константы, предельные значения измеряемых параметров, статистические значения контролируемых параметров на протяжении 10 дней с интервалом времени 2 ч. Затем в автоматическом режиме через аналого-цифровые преобразователи в систему поступали текущие значения и определялся показатель безопасности, цвет зоны безопасности.

С внедрением систем автоматизированного управления безопасностью в котельных оператор или обслуживающий персонал смогут отчетливо представлять состояние безопасности в своей котельной.

Рецензенты:

Шумихин А.Г., д.т.н., профессор, заведующий кафедрой «Автоматизация технологических процессов», Министерство образования и науки Российской Федерации, ФГБОУ ВПО «Пермский национальный исследовательский политехнический университет», г. Пермь;

Цветков Г.А., д.т.н., профессор кафедры «Безопасность жизнедеятельности», Министерство образования и науки Российской Федерации, ФГБОУ ВПО «Пермский национальный исследовательский политехнический университет», г. Пермь.

Работа поступила в редакцию 02.06.2014.

[1] См. об этом: Калугин М.Н. Использование программы «Показатель безопасности» в системе автоматизированного управления безопасностью в газовой котельной // Современные проблемы науки и образования. – 2013. – № 6; URL: http://www.science-education.ru/113-11832