Конкуренция, сложившаяся в целлюлозно-бумажной промышленности, и ужесточившиеся требования к обеспечению внутренних и внешних показателей качества выпускаемой продукции заставляют целлюлозно-бумажные предприятия решать вопросы повышения качества и увеличения производительности на предприятиях.

Критерий качества учитывает потери материала, которые происходят из-за производства не соответствующей определенным стандартам продукции. В целлюлозно-бумажной промышленности это забракованные рулоны.

Актуальными становятся вопросы повышения эффективности функционирования технологического оборудования, основанные на измерении и обработке конкретных производственных параметров, а также повышения качества продукции для снижения брака, что является одним из критериев эффективности бумагоделательной машины.

Основная цель исследования – разработка системы автоматического управления физической моделью напорного ящика целлюлозно-бумажного производства с критериально сопоставимыми технологическими параметрами производства для возможности последующего применения их на реальном объекте для повышения качества продукции.

Методы исследований базируются на использовании статистики и анализе данных, используются элементы математического аппарата, методы регрессионного моделирования.

Технологический цикл (процесс) производства бумажной продукции отличается большой разветвленностью и большим числом (множеством) взаимосвязанных технологических процессов, от каждого из которых в конечном счете зависит качество полученной продукции [1–7].

Отсюда – необходимость оптимизации каждого технологического процесса в отдельности и производственного цикла в целом. Поскольку проводить экспериментальные работы на действующем оборудовании не всегда представляется возможным, целесообразно оптимизировать отдельные технологические процессы, используя физические модели.

В условиях производства наблюдается тенденция к увеличению производительности бумагоделательных машин, что неразрывно связано с совершенствованием системы управления формованием бумажного полотна.

Проведенный анализ технологического процесса производства картона показал, что основную роль в формировании качественных показателей бумажного полотна играют процессы в мокрой части бумагоделательной машины (БДМ) и особенно система напуска массы.

Основным элементом системы напуска массы с точки зрения построения системы управления является напорный ящик [6–11].

Сбор данных о технологическом процессе и о качестве готовой продукции позволил сделать вывод о том, что качество готовой продукции является зависимой переменной от нескольких свободных переменных, которыми являются параметры технологического процесса целлюлозно-бумажного производства.

После подготовки данные о технологическом процессе и качестве готовой продукции были загружены в пакет математической программы Matlab для проведения регрессионного анализа и построения модели [12–15]. Тем самым проведённый сбор, подготовка и анализ данных позволили не только выявить оптимальный режим работы автоматического оборудования для обеспечения наилучшего соотношения качества продукции и производительности бумагоделательной машины, но также вывести регрессионную модель зависимости качества готовой продукции от технологических параметров:

(1)

(1)

где  – показатель качества готовой продукции; W(1)–W(14) – параметры регрессионной модели; vi – скорость БДМ; СВНЯi, СННЯi – концентрация массы в верхнем и нижнем напорных ящиках (ВНЯ и ННЯ); QВНЯi, QННЯi – расход массы в ВНЯ и ННЯ; HВНЯi, HННЯi – суммарный напор в ВНЯ и ННЯ.

– показатель качества готовой продукции; W(1)–W(14) – параметры регрессионной модели; vi – скорость БДМ; СВНЯi, СННЯi – концентрация массы в верхнем и нижнем напорных ящиках (ВНЯ и ННЯ); QВНЯi, QННЯi – расход массы в ВНЯ и ННЯ; HВНЯi, HННЯi – суммарный напор в ВНЯ и ННЯ.

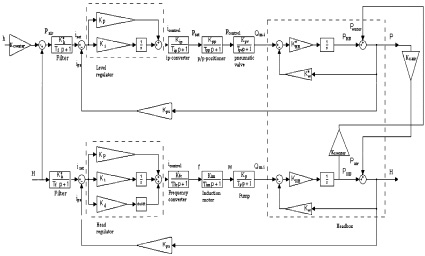

Разработка замкнутой системы регулирования и произведённый расчет коэффициентов системы автоматического управления позволили смоделировать проектируемую систему автоматического регулирования в среде «Simulink» математической программы Matlab (рис. 1) и получить графики переходных процессов, удовлетворяющие требованиям системы регулирования [8, 9, 13, 14, 15]. Система автоматического регулирования содержит два канала с перекрестными связями – канал регулирования уровня массы (верхний на схеме) и канал регулирования суммарного напора воздуха (нижний на схеме). В качестве регуляторов уровня и напора применены соответственно пропорционально-интегральный (ПИ) и пропорционально-интегрально-дифференциальный (ПИД) регуляторы. Для снижения перерегулирования координат до 8 % при любых изменениях заданий на входах замкнутых контуров регулирования установлены апериодические предшествующие фильтры.

По номинальным данным применяемого в учебно-исследовательской лаборатории оборудования рассчитаны параметры для использования регрессионной модели на учебно-экспериментальной установке. Проведенное сравнение реального технологического процесса с технологическим процессом учебно-экспериментальной установки позволило найти недостающие свободные коэффициенты и смоделировать проектируемую систему оценки качества готовой продукции от параметров технологического процесса в среде «Simulink» математической программы Matlab и получить графики переходных процессов.

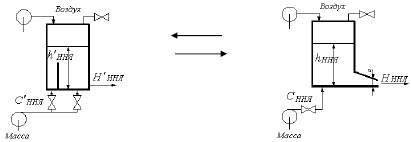

В результате сравнительного анализа параметров и характеристик физической модели и натурного образца получены основные соотношения их подобия:

(2)

(2)

где  – суммарный напор в нижнем напорном ящике и его физической модели;

– суммарный напор в нижнем напорном ящике и его физической модели;  – концентрация массы в нижнем напорном ящике и его физической модели;

– концентрация массы в нижнем напорном ящике и его физической модели;  – уровень массы в нижнем напорном ящике и его физической модели.

– уровень массы в нижнем напорном ящике и его физической модели.

Рис. 1. Структурная схема САР напора и уровня напорного ящика в среде Simulink

Рис. 2. К определению критериев подобия реального напорного ящика и физической модели

Выводы

1. На основе анализа технологического процесса подготовки и напуска массы определено, что основным элементом системы напуска массы с точки зрения построения системы управления является напорный ящик.

2. Синтезирована система управления напорным ящиком.

3. Построена регрессионная модель оценки качества готовой продукции.

4. Сформирован критерий подобия технологических параметров физической модели с параметрами реального производства для рассматриваемой системы.

5. Реализована возможность применения результатов, полученных на физической модели, к реальному технологическому процессу.

6. Предлагаемое решение по автоматизации экспериментальной установки дает возможность не только практического знакомства и опытной работы с микропроцессорным оборудованием, первичными измерительными преобразователями и исполнительными устройствами, но также оценки качества продукции, соответствующей текущим технологическим параметрам.

7. Реализована модель системы оценки качества в пакете Matlab.

Рецензенты:

Бочкарев С.В., д.т.н., доцент, профессор кафедры микропроцессорных средств автоматизации, Пермский национальный исследовательский политехнический университет, г. Пермь;

Цаплин А.И., д.т.н., профессор, зав. кафедрой общей физики, Пермский национальный исследовательский политехнический университет, г. Пермь.

Работа поступила в редакцию 06.11.2014.