Экономическая эффективность холодной объемной штамповки (ХОШ) обеспечивается высоким коэффициентом использования материалов (85…90 %), что позволяет отнести ее к малоотходным технологиям заготовительного производства в машиностроении.

Точность диаметральных размеров поковок, изготавливаемых различными операциями ХОШ, достигает 8…9 квалитетов, что соответствует точности сопрягаемых размеров, а высотных – на 3…5 квалитетов грубее. В последнем случае необходима дополнительная обработка резанием, и это приводит к увеличению трудоемкости изготовления и снижению эффективности ХОШ.

Поэтому проблема повышения точности высотных размеров штампуемых поковок, неразрывно связанная с анализом факторов, влияющих на нее, является актуальной.

При прогнозировании точности поковок, изготавливаемых ХОШ, имеют место два подхода: эмпирический и аналитический. Первый опирается на статистический анализ производственных данных, которые представлены в специальной справочной литературе в виде таблиц точности для различных технологических операций [8]. Статистические показатели представляют собой несомненную ценность. Однако они не могут служить основанием для управления точностью поковок, так как не отражают влияния на достижимую точность таких параметров технологической системы, как жесткость кривошипного пресса со штампом, жесткость штампуемой поковки, характеристики исходной заготовки, а также условия трения в штампе.

Аналитический метод анализа и прогнозирования точности поковок впервые был предложен в 70-е годы прошлого столетия Е.Н. Ланским [7]. Применив системный анализ к процессу штамповки, он исследовал влияние на точность высотных размеров штампуемых поковок всех элементов технологической системы кривошипный пресс-штамп ‒ поковка. Подобную методику автор использовал для обоснования рациональной жесткости проектируемых кривошипных прессов для ХОШ. Однако, решая такую задачу, Е.Н. Ланской ограничился анализом влияния абсолютных величин случайных погрешностей на абсолютную погрешность высоты поковок и не учитывал влияния систематической постоянной погрешности регулирования основного параметра пресса – погрешности наладки [6]. К сожалению, за исключением монографии Л.Б. Аксенова, такая методика не получила широкого применения [1]. Законченная и целостная методика системного подхода к точности с применением теории чувствительности систем изложена в работах [2, 4]. В них впервые для анализа и прогнозирования достижимой точности операций объемной штамповки в качестве критериев точности предложены функции чувствительности и их численные показатели – коэффициенты преобразования исходных погрешностей в погрешность высотных размеров поковок. Они позволяют не только количественно оценить величину погрешности высоты поковок, но и установить степень влияния жесткости системы пресс-штамп и жесткости штампуемых поковок на указанную погрешность с учетом особенностей технологической операции и характера действующих погрешностей.

С использованием изложенной методики выполнен анализ точности таких операций ХОШ, как обратное выдавливание стаканов, осадка и калибровка, а также штамповка в закрытых штампах [3, 4]. Вместе с тем следует отметить, что имеются технологические операции, для которых подобный анализ не выполнен. К таким операциям прежде всего следует отнести весьма распространенную операцию штамповки прямым выдавливанием и комбинированную – закрытую осадку с выдавливанием. Эти операции применяют для изготовления стержневых изделий с фланцами. Исходя из изложенного, сформулирована цель выполненных исследований.

Постановка задачи

Цель выполненной работы – на основе системного анализа с применением функций чувствительности оценить величину погрешностей высотных размеров поковок, изготавливаемых прямым выдавливанием, а также установить степень влияния жесткости системы пресс-штамп и жесткости штампуемых поковок на указанные погрешности поковок с учетом характера действующих исходных погрешностей.

Решение задачи

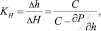

В соответствии с [2] для технологической операции прямого выдавливания, без сохранения объема заготовки в полости штампа, исходная математическая модель деформирования технологической системы может быть представлена в виде равенства сил, действующих на упругие звенья системы и пластически деформируемую поковку:

(1)

(1)

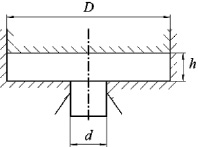

где C – жесткость системы пресс-штамп; H – размер между рабочим торцом пуансона и дном матрицы без приложения деформирующей силы и обеспечивающий при штамповке получение высоты фланца h; P – сила сопротивления поковки деформированию; D, d и h – размеры поковки (рис. 1); σS – напряжение текучести упрочняемого материала поковки с учетом интенсивности упрочнения; μ – коэффициент контактного трения.

Рис. 1. Деформируемая поковка

Полагая, что функция (1) дифференцируема, параметры h, σS, μ, D и d взаимонезависимы, а погрешности параметров существенно малы, после дифференцирования (1) и замены дифференциалов малыми приращениями параметров получим выражения для функций чувствительности:

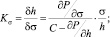

(2)

(2)

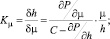

(3)

(3)

(4)

(4)

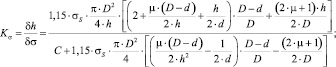

где δh и Δh – относительная и абсолютная величина погрешности высоты фланца; δσ и δμ – относительные погрешности напряжения текучести материала и коэффициента трения; ΔH – абсолютная погрешность наладки;  – жесткость штампуемой поковки;

– жесткость штампуемой поковки;  и

и  – частные производные функции (1) по соответствующим параметрам.

– частные производные функции (1) по соответствующим параметрам.

Kσ, Kμ и KH – функции чувствительности высотного размера поковок к возможному изменению исходных параметров. Численные значения функций чувствительности показывают, какая часть погрешностей исходных параметров (δσ, δμ и ΔH) преобразуется в погрешность высоты фланцев (δh или Δh). Далее в тексте будем обозначать Kσ, Kμ и KH как коэффициенты преобразования.

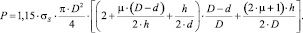

Для анализа точности операции прямого выдавливания на заключительной, нестационарной стадии, когда высота фланцев меньше высоты очага пластической деформации, примем, что функция силы выдавливания определяется по формуле [5]:

(5)

(5)

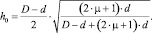

Максимальная высота фланцев ограничена величиной, определяемой по формуле

Если сила выдавливания задана (5), тогда функции чувствительности с учетом (2), (3) и (4) получат вид

(6)

(6)

(7)

(7)

(8)

(8)

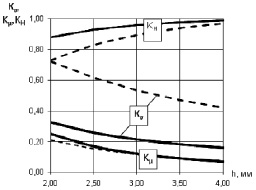

Рис. 2. Зависимость коэффициентов Kσ, Kμ и KH от высоты фланцев (h) и напряжения текучести материала поковок (σS = 150 МПа – сплошная линия; σS = 400 МПа – прерывистая линия; D = 25 мм, d = 5мм, C = 300 кН/мм)

В формулах (6), (7) и (8) следует обратить внимание на второе слагаемое в знаменателях, характеризующее жесткость штампуемых поковок  . Это важнейший параметр силового режима, влияющий на показатели точности высотного размера штампуемых поковок. Как следует из анализа формул, жесткость возрастает с увеличением напряжения текучести материала поковок, отношения

. Это важнейший параметр силового режима, влияющий на показатели точности высотного размера штампуемых поковок. Как следует из анализа формул, жесткость возрастает с увеличением напряжения текучести материала поковок, отношения  , коэффициента трения и уменьшения высоты фланца (h). Жесткость выдавливаемых поковок даже с большим отношением

, коэффициента трения и уменьшения высоты фланца (h). Жесткость выдавливаемых поковок даже с большим отношением  почти на порядок меньше жесткости системы пресс-штамп универсального пресса номинальной силой 1000 кН (C = 300 кН/мм). Например, для поковки с размерами: D = 25 мм, d = 5 мм и h = 2 мм (μ = 0,3) из сплава АД1 (σS = 150 МПа) при силе выдавливания 269 кН ее жесткость составит 41,3 кН/мм. При выдавливании поковки аналогичных размеров из меди М1 (σS = 400 МПа) сила выдавливания равна 718 кН, а жесткость 110 кН/мм. Легко заметить, исходя из приведенных данных, что величина коэффициента KH, характеризующая погрешность наладки, близка к 1,0.

почти на порядок меньше жесткости системы пресс-штамп универсального пресса номинальной силой 1000 кН (C = 300 кН/мм). Например, для поковки с размерами: D = 25 мм, d = 5 мм и h = 2 мм (μ = 0,3) из сплава АД1 (σS = 150 МПа) при силе выдавливания 269 кН ее жесткость составит 41,3 кН/мм. При выдавливании поковки аналогичных размеров из меди М1 (σS = 400 МПа) сила выдавливания равна 718 кН, а жесткость 110 кН/мм. Легко заметить, исходя из приведенных данных, что величина коэффициента KH, характеризующая погрешность наладки, близка к 1,0.

Влияние жесткости выдавливаемых поковок на величину коэффициентов преобразования показано на рис. 2.

Графики на рисунке отражают зависимость коэффициентов преобразования для поковок из меди М1 (σS = 400 МПа) и сплава АД1 (σS = 150 МПа), штампуемых на кривошипном прессе (C = 300 кН/мм). Видно, что с увеличением жесткости поковок при уменьшении их высоты от 4 до 2 мм коэффициенты преобразования случайных погрешностей Kσ и Kμ увеличиваются, а коэффициент преобразования систематической постоянной погрешности (погрешность наладки) KH уменьшается.

Так как жесткость поковок по сравнению с жесткостью пресса со штампом относительно мала, то это обстоятельство, как уже указывалось, объясняет высокую чувствительность высоты поковок к погрешности наладки. Это значит, что практически вся погрешность регулирования (ΔH) переносится на изменение высоты поковки (Δh). Пропорциональная зависимость жесткости поковок от напряжения текучести материала приводит к тому, что с повышением этого показателя механических свойств возрастает величина коэффициента Kσ и уменьшается величина коэффициента KH.

Располагая величинами коэффициентов преобразования, о величине единичных погрешностей высоты поковки (δhσ, δhμ и δhH) можно судить, только зная величину исходных погрешностей (δσ, δμ и δH). Используя данные, содержащиеся в справочной литературе, можно для анализа принять: δσ = 10 %, δμ = 5 % и ΔH = 0,1 мм. Последний показатель (погрешность наладки) присущ специальным прессам для холодного выдавливания.

Для указанных исходных погрешностей выполнен расчет относительных величин элементарных погрешностей выдавливаемых поковок из меди М1 (D = 25 мм, d = 5 мм и h = 2 мм).

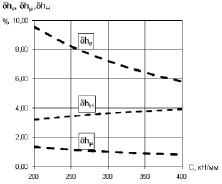

На рис. 3 в виде графиков представлена зависимость величины единичных погрешностей высоты фланцев выдавливаемых поковок от жесткости системы пресс-штамп, которая может изменяться в достаточно широком диапазоне от 200–300 кН/мм у универсальных прессов до 400–600 кН/мм у специальных для холодного выдавливания с номинальной силой 1000 кН.

Рис. 3. Зависимость единичных погрешностей высоты фланца (h = 2 мм) от жесткости системы пресс-штамп (C) (D = 25 мм, d = 5 мм, μ = 0,3, σS = 400 МПа)

Из анализа графиков на рис. 3 видно, что доминирующей погрешностью высоты фланцев при выдавливании поковок из меди М1 является погрешность, обусловленная возможным разбросом (рассеянием) механических свойств (δhσ). Влияние погрешности наладки значительно меньше, чем доминирующая (δhσ), и более чем в 2…3 раза превышает погрешность, вызванную возможным изменением условий трения в штампе вследствие увеличения шероховатости его поверхности.

Следует отметить, что доминирование погрешности  вызвано достаточно большим значением напряжения текучести меди М1. Расчеты показывают, что, например, для σS = 150 МПа (АД1) изменяется соотношение погрешностей δhH и

вызвано достаточно большим значением напряжения текучести меди М1. Расчеты показывают, что, например, для σS = 150 МПа (АД1) изменяется соотношение погрешностей δhH и  таким образом, что их величины становятся соизмеримыми.

таким образом, что их величины становятся соизмеримыми.

Анализируя графики на рис. 3, можно также сделать вывод о влиянии жесткости системы пресс-штамп (в дальнейшем – жесткости пресса) на величину погрешностей высоты поковок: увеличение жесткости пресса, выбором пресса с большей жесткостью, способствует уменьшению влияния случайных погрешностей (δhσ и δhμ) и увеличению влияния систематической постоянной погрешности наладки (ΔH). Однако, как видно из хода кривых на рис. 3, степень такого влияния увеличения жесткости пресса зависит от типа погрешности. В частности, видно, что наибольшее влияние увеличения жесткости пресса сказывается на величине случайных погрешностей (δ σS и δμ) и значительно меньше влияет на увеличение погрешности наладки.

Выводы

1. С применением функций чувствительности выполнена оценка величины ожидаемых погрешностей высотных размеров поковок, изготавливаемых штамповкой прямым выдавливанием, а также установлена степень влияния жесткости системы пресс-штамп и жесткости штампуемых поковок на указанные погрешности поковок с учетом характера исходных погрешностей.

2. На основе выполненного анализа установлено влияние жесткости штампуемых поковок на погрешность их высотных размеров. С увеличением жесткости поковок возрастает влияние на погрешность высоты фланцев случайных погрешностей, вызванных рассеянием механических характеристик материала поковок и возможных изменений условий контактного трения в штампе. Увеличение жесткости поковок приводит к уменьшению влияния систематической постоянной погрешности регулирования основного параметра пресса – погрешности наладки.

3. На основе анализа определено, что повышение жесткости системы пресс-штамп применением прессов большей жесткости уменьшает влияние случайных погрешностей на погрешность высоты поковок и приводит к увеличению влияния систематической постоянной погрешности регулирования – погрешности наладки.

Рецензенты:

Астахов М.В., д.т.н., профессор, заведующий кафедрой «Прикладная механика», Калужский филиал, ФГБОУ ВПО «Московский государственный технический университет им. Н.Э. Баумана», г. Калуга;

Шаталов В.К., д.т.н., профессор, заведующий кафедрой «Технологии обработки материалов», Калужский филиал, ФГБОУ ВПО «Московский государственный технический университет им. Н.Э. Баумана», г. Калуга.

Работа поступила в редакцию 12.02.2015.