Рациональное использование минеральных ресурсов является одной из серьезнейших проблем, от решения которых зависит экономическая и экологическая эффективность деятельности предприятия. Как правило, при переработке природного сырья образуются минеральные и синтетические отходы. При утилизации таких отходов получают разнообразную продукцию, в частности для нужд строительной индустрии. Строительная отрасль в России развивается динамично по сравнению с другими отраслями промышленности и достаточно широко использует техногенные отходы [5]. Тем не менее рынок строительных материалов наводнен импортной продукцией, которая успешно конкурирует с нашими менее качественными аналогами. Получение дешевых и качественных отечественных материалов является актуальной задачей [4]. Для выполнения этой задачи необходимо использовать дешевое техногенное минеральное и синтетическое сырье и проводить детальное научное обоснование разработок, обеспечивающее получение продукции с высокими функциональными свойствами.

На территории Мурманской области находятся несколько предприятий горнообогатительного профиля. Среди них АО «Апатит», занимающееся добычей апатит-нефелиновой руды и её обогащением с выделением только двух концентратов: апатита и нефелина. Другие минералы, присутствующие в руде, в виде хвостов сбрасываются в отвалы [12].

В данной работе приведены результаты исследования по получению минеральных и синтетических пигментов и наполнителей строительного назначения, а также композиционных магнезиальных вяжущих из отходов комплексного обогащения апатито-нефелиновых руд и отходов их химической переработки.

Материалы и методы исследования

Объектами исследования были минеральные концентраты: сфеновый – CaTiSiO5 (кристаллы серо-розового цвета) и эгириновый – NaFe[Si2O6] (кристаллы темно-серого цвета с зеленоватым оттенком). Концентраты выделены из хвостов нефелиновой флотации по методике, описанной в работах [7, 10, 11]. Содержание минерала в концентратах составляет не менее 90 %. Примесями являются апатит, нефелин. Размер частиц исходных концентратов – 100–150 мкм. Показатель твёрдости равен соответственно 6 и 7 по шкале Мооса. Также использовали твёрдый остаток, образующийся при сернокислотном разложении сфенового концентрата, содержащий соединения кальция, кремния и титана – КСО [2, 13]. Состав такого остатка, масс %: СаSO4 – 40–45, SiO2 – 15–20, TiO2 – 5–10, остальное – вода и свободная серная кислота.

Основной технологический прием, который использовали авторы при проведении экспериментов с минеральными материалами, заключается в их ультратонком измельчении. Известно, что в этих условиях поверхность измельчаемых частиц претерпевает изменение. Происходит их диспергирование вплоть до деформации кристаллической решетки и механическая активация [1, 6, 14]. Для измельчения использовали планетарную мельницу, описанную в работе [9]. Количество титановых стаканов емкостью 40 мл – 4. Масса смеси твердых компонентов, взятых на механоактивацию, составляет 10 г. Соотношение массы шаров к массе образца – 10:1. Диаметр шаров 10 мм. Скорость вращения стаканов – 600 об/мин. Продолжительность измельчения 1 ч.

Утилизация синтетических сульфатных отходов (КСО) с получением наполнителя преследует решение трёх основных технологических задач:

1) модифицирование влажного сульфатного остатка соединениями железа (IV);

2) обезвоживание полученного продукта;

3) измельчение продукта до требуемой степени дисперсности частиц.

Также была оценена эффективность использования сульфатных кальций-силикатных отходов в составе магнезиального вяжущего. В задачу исследований входило изучение влияния добавки КСО на структуру и основные технические свойства магнезиального камня.

В качестве вяжущего использовали порошок магнезитовый каустический (ПМК) ОАО «Комбинат Магнезит», г. Сатка, Челябинская область, следующего химического состава, масс. %: 82,9 MgO, 1,23 CaO, 0,9 SiO2, 1,27 Fe2O3, 0,29 Al2O3, 5,95 потери при прокаливании. Для затворения магнезиальных вяжущих применяли раствор хлористого магния плотностью 1,21 г/см3.

Композицию на основе ПМК, раствора хлористого магния и КСО готовили следующим образом. Первоначально смешивали расчетное количество раствора MgСl2 и порошка каустического магнезита (половина от расчетного количества), затем вводили КСО, далее вносили оставшуюся часть ПМК. Перемешивание осуществлялось в лабораторном планетарном смесителе в течение 10 мин (до однородной консистенции), после чего формовали образцы размерами 2×2×2 см, которые в течение суток твердели на воздухе в формах. Затем одна часть образцов твердела на воздухе, другая – во влажных условиях (температура 20 ± 2 °С, относительная влажность 90–95 %), а третья – в воде. По истечению 1 и 28 суток образцы испытывали на прочность при сжатии.

Водостойкость (коэффициент размягчения) определяли по отношению показателей прочности материала, насыщенного водой (Rсж.вл), к прочности сухого материала (Rсж.сух).

Удельную поверхность – Sуд и общий объем пор – Vпор продуктов определяли БЭТ методом по изотермам сорбции-десорбции азота, полученными с использованием анализатора поверхности Flowsorb 2300 и Micrometrics ASAP 2000. Дисперсность определяли с помощью лазерного спектрометра «Аналите-22» и растрового электронного микроскопа SEM LEO 420. Поведение образцов при термолизе изучали с помощью термогравиметрического анализатора NETZSCH STA 409 PC/PG. Технические характеристики продуктов устанавливали по методикам ГОСТа 9808-84. Фазовый состав продуктов твердения композиционного магнезиального вяжущего исследовали с помощью рентгенофазового, дифференциально-термического методов анализа. Рентгенограммы снимались на приборе Shimadzu со скоростью 0,02 град/с в диапазоне 2Q = 6–180°. Дифференциально-термический анализ проводили на приборе системы Ф. Паулик, И. Паулик, Л. Эрдеи (ОД 102-568/с).

Результаты исследования и их обсуждение

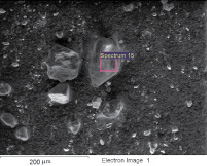

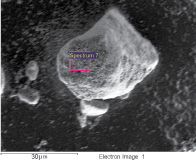

В процессе измельчения происходит диспергирование материала с образованием новой поверхности. Нарушение структурного порядка зёрен минерала, вызванное механическим воздействием на материал, сопровождается уменьшением размера его частиц и соответственно увеличением удельной поверхности, аккумулированием на них свободной энергии и соответственно повышением химической активности поверхностного слоя. По данным РФА тонкодисперсные порошки сохраняют свойственную им кристаллическую структуру. Судя по изображению порошков, особенно его крупных частиц, представленных на рис. 1, видно, что кристаллы не имеют четких граней, их поверхность рыхлая за счет аморфизации. Основная масса частиц порошка измельченного сфена изменяется в пределах от 0,5 до 10 мкм. При этом количество частицы до 1 мкм составляет 25 %, до 2,5 мкм – 50 %, до 5 мкм – 75 %. Размер частиц эгиринового порошка представлен фракцией 1–30 мкм, незначительное количество частиц по размеру превышают 50 мкм. Частицы сформированы в агрегаты за счет электростатического заряда, наведённого истиранием материала.

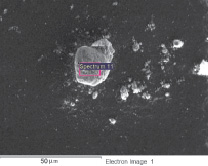

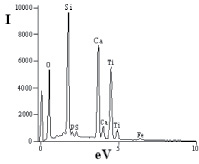

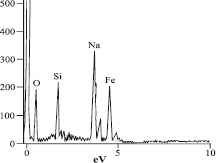

Энергодисперсионный анализ измельченных порошков показал, что из двух сравниваемых образцов наибольшее преобразование поверхности характерно для частиц измельченного сфена. Интенсивность отклика Si для сфена более 9000, Са – 7000 (рис. 2, а), для измельченного эгирина показатель для Si – 220, для Na – 350, а для Fe – 210 (рис. 2, б). Более низкие показатели для эгирина обусловлены более высокой твердостью его кристаллических зерен.

1 2

3

Рис. 1. SEM-изображение порошков: 1 – исходный сфен; 2 – измельченный сфен; 3– измельченный эгирин

а б

Рис. 2. Энергодисперсионный анализ поверхности частиц измельченных материалов: a – сфен; б –эгирин

При измельчении получаются тонкодисперсные порошки, которые по данным РФА сохраняют свойственную им кристаллическую структуру. От фракционного состава зависят оптические свойства порошков (определялись с помощью спектрофотометра Х-Rtte SP-62). В частности, белизна измельченного порошка сфена выше, чем у исходного образца. Чем шире фракция, тем белизна меньше – табл. 1.

Таблица 1

Изменение оптических свойств измельченного титанита (белизна исходного титанита фракции 100–150 мкм менее 60 %)

|

Фракция с размером частиц, мкм |

до 2,5 |

до 5 |

до 7,5 |

Более 10 |

|

Белизна, % Желтизна, % |

87,0 12,4 |

83,6 14,9 |

81,5 15,8 |

78,5 17,3 |

Таблица 2

Поверхностные свойства частиц порошков

|

Характеристики поверхности |

Порошок титанита |

Порошок эгирина |

|

Sуд, м2/г |

1,82 |

1,41 |

|

Vпор, см3/г |

0,0089 |

0,0053 |

|

Dср, нм |

21,71 |

15,68 |

Показатели Sуд неизмельченных образцов равны для титанита – 0,58 м2/г, для эгирина – 0,23 м2/г (табл. 2). Увеличение показателей у измельченных порошков почти в 3 раза обусловлено наличием слоя новообразований на поверхности их частиц.

Результаты физико-химических исследований были использованы для обоснования возможности их использования измельченных продуктов в качестве минеральных пигментов. В частности, светло-бежевый порошок измельчённого сфена и порошок эгирина темно-серого цвета обладают хорошей укрывистостью (соответственно 75 и 89,2 г/м2), имеют достаточно высокий коэффициент преломления около 2,0. Устойчивая структура таких минеральных продуктов, обусловленная их происхождением, обеспечивает высокую устойчивость к атмосферным воздействиям. Однако цветовые оттенки несколько ограничивают их применение. Испытания полученных продуктов в составе ЛКМ показали возможность их использования вместо дорогих ингредиентов при получении масляных – МА-15, эмалевых – ПФ-115 и воднодисперсионных красок – ВД-ВА, ВД-АК светлых тонов (сфеновый пигмент). Такие лакокрасочные материалы на 15–20 % дешевле аналогичных продуктов, приготовленных с использованием диоксида титана. Эгириновый пигмент вводился в состав грунтовки ГФ-0308, используемой для защиты металла. Грунтовкой была окрашена металлическая поверхность, которая в течение длительного времени подвергалась атмосферным воздействиям в аппарате искусственной погоды. Изменения цвета и внешнего вида покрытия не отмечено.

Области применения полученных пигментных наполнителей могут быть расширены. Помимо производства лакокрасочных материалов они могут использоваться и при получении ламината, линолеума и сухих строительных смесей, а также резинотехнических изделий, пластмасс, керамики.

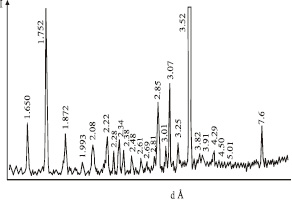

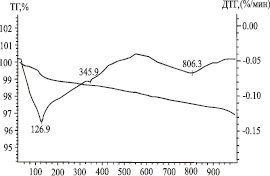

Рентгенограмма КСО (рис. 3, а) свидетельствует о том, что в его состав входят несколько фаз.

Основу составляет фаза сульфата кальция в виде СаSO4 и CaSO4.2H2O. Вторая по массе фаза – аморфный кремнезем. Все остальные фазы (соединения титана, невскрытые минералы) являются примесными и поэтому не идентифицируются. Исследование КСО с помощью ТГА (рис. 3, б) показали, что потери массы до 200 °С, связанные в основном с удалением свободной и частично кристаллизационной воды, далее примерно до 1000 °С убыль массы составляет 2 % и незначительной интенсивности эффект отмечен при 806 °С, что может быть связано с десульфатизацией соединений кальция.

Кальций-силикатный остаток использовали для получения железооксидного пигмента. В этом случае твердые частицы отхода являются центрами кристаллизации гидроксида железа – FeO(OH).

Синтез продукта протекает по методике, включающей следующие операции:

– приготовление раствора железного купороса (FeSO4·7H2O) – 120–125 г/л по Fe;

– добавка в «купоросный» раствор КСО;

– нагревание суспензии до 90 °С и выдержка при перемешивании и пропускании через нее воздуха в течение 12–15 ч;

– фильтрование суспензии с отделением осадка и его промывка;

– термообработка осадка при температуре 500–700 °С.

В зависимости от температуры прокаливания и расхода купороса можно получить пигментный наполнитель с различной интенсивностью окрашивания: красный, красно-оранжевый, красно-коричневый, коричневый (табл. 3).

а

б

Рис. 3. Характеристика КСО: а – рентгенограмма КСО, твердые фазы CaSO4⋅2 H2O (3,52; 2,85; 2,08; 1,752); CaSO4 (7,6; 3,25; 2,85; 2,34); минерал сфен (3,01; 2,22); б – термолиз КСО

Таблица 3

Свойства железосодержащих пигментных наполнителей

|

Показатель |

Коричневый 700 °С |

Красно-коричневый 500 °С |

|

Массовая доля Fe2O3, % |

40,3 |

70,6 |

|

Массовая доля ВРС, % |

1,0 |

1,0 |

|

pH водной вытяжки |

6,5 |

6,9 |

|

Укрывистость, г/м3 |

35,4 |

26,9 |

|

Маслоемкость, г/100 г |

20,0 |

46,1 |

|

Дисперсность, мкм |

25 |

30 |

Пигментные продукты таких оттенков широко применяют при приготовлении ЛКМ, в составе сухих строительных смесей, пластмасс и т.д.

Другое направление утилизации КСО в составе магнезиального вяжущего. Анализ литературных источников показал, что компоненты, входящие в состав КСО, в частности наночастицы оксида кремния и диоксида титана, достаточно широко применяют в современном строительстве для улучшения свойств, качества и прочности бетона [3, 15]. Преимущество сочетания каустического магнезита с сульфатом кальция отмечено в работе [8].

При получении вяжущих материалов использовали исходный КСО (проба 1), в котором сульфат кальция находится преимущественно в виде CaSO4·2H2O, прокаленный при температуре 200 и 250 °С до получения полуводного гипса (пробы 2 и 3 соответственно) и при 800 °С до образования ангидрита (проба 4). Содержание КСО в композиции варьировалось от 10 до 50 % от массы вяжущего.

Проведенные исследования показали, что кальций силикатные отходы являются эффективным компонентом оксихлоридного магнезиального вяжущего. Наиболее заметный эффект наблюдается при использовании предварительно прокаленных проб КСО. При замене 50 масс. % каустического магнезита на КСО, в котором гипс представлен полугидратом и ангидритом (пробы 2–4), наблюдается сохранение прочностных свойств вяжущего, а при замене 10–30 масс. % прочность вяжущего увеличивается от 5 до 75 % (табл. 4). Водостойкость вяжущего с увеличением доли КСО в вяжущем уменьшается, эти данные свидетельствуют о том, что такие композиционные материалы не могут быть использованы в помещениях с повышенной влажностью.

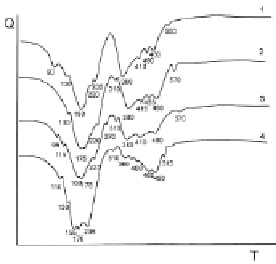

Исследования физико-химических особенностей протекания процессов гидратации и продуктов твердения магнезиального вяжущего показали, что изменение прочностных показателей вяжущего связаны с различием их фазового состава. Превалирующим компонентом в вяжущем на основе ПМК и раствора MgCl2 является кристаллогидратная фаза 5MgO∙MgCl2∙13H2O, формирующаяся преимущественно в первые сутки, также присутствует незначительное количество Mg(OH)2. Большая часть MgO после 28 суток твердения на воздухе остается не прореагировавшей. При твердении в воде MgO гидратируется с образованием фазы брусита, что отрицательно сказывается на прочности магнезиального камня. На рентгенограммах смешанного магнезиального вяжущего помимо пентаоксигидрохлорида магния присутствуют рефлексы, принадлежащие фазам 3MgO∙MgCl2∙11H2O, CaSO4·2H2O, Mg(OH)2∙MgCl2∙MgCО3∙6H2O (рис. 4). Причем с увеличением доли КСО в вяжущем содержание фазы 5MgO∙MgCl2∙13H2O уменьшается, происходит перекристаллизация пентаоксигидрохлорида магния в триоксигидрохлорид магния.

При содержании КСО – 30–50 масс. % в составе вяжущего фиксируются рефлексы, принадлежащие триоксихлориду магния, а также формируется гидроксикарбонат магния – промежуточное соединение, характерное для низкомагнезиальных композиций. Формированию карбонатсодержащих комплексов предшествует ранняя карбонизация Mg(OH)2. В композиционном вяжущем отсутствуют рефлексы, принадлежащие Mg(OH)2, присутствие, которого вызывает снижение прочности.

Результаты рентгенофазового анализа продуктов твердения композиционного магнезиального вяжущего подтверждаются данными дифференциально-термического анализа, которые свидетельствуют о протекании целого ряда процессов дегидратации отчетливо выраженными эндотермическими эффектами на кривых ДТА (рис. 5).

Таблица 4

Основные свойства композиционного магнезиального вяжущего

|

Номер состава |

Номер пробы КСО |

Кол-во КCО масс. % |

Состав, масс. % |

Прочность, МПа, в возрасте, сут |

Коэффициент размягчения |

|||||

|

ПМК |

КСО |

MgCl2 |

1 |

28 |

||||||

|

воздух |

вода |

вл. усл. |

||||||||

|

1 |

– |

57 |

– |

43 |

30,7 |

49,4 |

19,8 |

44,0 |

0,40 |

|

|

2 |

1 |

10 |

51 |

6 |

43 |

27,7 |

66,6 |

14,1 |

48,7 |

0,21 |

|

3 |

20 |

45 |

12 |

43 |

23,2 |

43,1 |

11,2 |

41,1 |

0,26 |

|

|

4 |

2 |

10 |

51 |

6 |

43 |

27,9 |

59,6 |

15,7 |

0,26 |

|

|

5 |

20 |

45 |

12 |

43 |

20,2 |

65,1 |

12,9 |

0,22 |

||

|

6 |

30 |

40 |

17 |

43 |

17,4 |

50,7 |

9,2 |

0,19 |

||

|

7 |

50 |

28.5 |

28,5 |

43 |

9,4 |

49,3 |

2,6 |

0,05 |

||

|

8 |

3 |

10 |

51 |

6 |

43 |

29,7 |

74,9 |

16,2 |

0,22 |

|

|

9 |

15 |

48 |

9 |

43 |

24,1 |

76,0 |

2,2 |

0,03 |

||

|

10 |

15 |

56 |

10 |

34 |

48,8 |

86,6 |

41,5 |

61,6 |

0,48 |

|

|

11 |

4 |

10 |

51 |

6 |

43 |

23,9 |

52,2 |

19,2 |

0,39 |

|

|

12 |

30 |

40 |

17 |

43 |

21,3 |

67,0 |

10,1 |

0,15 |

||

|

13 |

50 |

31 |

31 |

38 |

9,0 |

49,0 |

1,9 |

0,04 |

||

Рис. 4. Рентгенограммы оксихлоридного магнезиального вяжущего после выдержки 28 сут на воздухе и содержавшего 0, 10, 30, 50 масс. % КСО (проба 2) кривые 1–4 соответственно: □ – 5MgO∙MgCl2∙13H2O; Δ – 3MgO∙MgCl2∙11H2O; o – CaSO4·2H2O; x – MgO; ▼– Mg(OH)2; * – сфен; ◊ – Mg(OH)2∙MgCl2∙MgCО3∙6H2O

Рис. 5. Термограммы ДТА оксихлоридного магнезиального вяжущего после 28 сут твердения на воздухе и содержавшего 0, 10, 30, 50 масс. % КСО (проба 2) кривые 1–4 соответственно; Q – дифференциальный тепловой эффект, T – температура (°С)

Интерпретация эндотермических эффектов при низких температурах (до 200 °С) затруднена, так как адсорбированная вода и практически все присутствующие фазы дают эффекты в этом интервале. Эндоэффекты при 175–180, 360, 480–490 °С можно отнести к 5MgO∙MgCl2∙13H2O, они указывают на ступенчатую дегидратацию пентагидрооксихлорида магния, уменьшение эффекта при 360 °С с увеличением доли КСО в составе вяжущего свидетельствует об уменьшении 5MgO∙MgCl2∙13H2O. Триоксигидрохлорид магния имеет эндоэффекты при 160–180, 200–220, 510–520 °С, также при 160–180 °С происходит дегидратация CaSO4·2H2O. Эндоэффект при 400 °С на кривых смешанного вяжущего указывает на перекристаллизацию сульфатных кальциевых фаз, также может принадлежать Mg(OH)2∙MgCl2∙MgCО3∙6H2O и Mg(OH)2, а эффект при 550–580 °С свидетельствует о дегидратации присутствующего в образце MgCl2∙6H2O.

Выводы

При изучении процесса диспергирования минеральных концентратов сфена и эгирина в высокоскоростных измельчителях установлена взаимосвязь между их физическими свойствами (твердостью) и эффективностью механоактивации поверхности частиц, выраженной изменением оптических, морфологических характеристик, а также фракционным составом полученных порошков. Результаты исследований использованы для разработки условий получения минеральных порошков, обладающих высокой диспергируемостью в лакокрасочных дисперсиях и отличной кроющей способностью.

При исследовании условий получения композиционного железоокисного пигмента на основе сульфатного кальций-силикатного осадка показано, что присутствие в нем кремнезема с активными ОН-группами способствует формированию на поверхности его частиц устойчивого гидроксожелезного покрытия, которое локализует активные центры и снижает загустевание лакокрасочных дисперсий при их хранении.

Проведенные исследования показали, что замена до 50 масс. % каустического магнезита кальций сульфатным отходом способствует более полной гидратации как магнезиальной составляющей, так и сульфатной, при этом прочность вяжущего не снижается. Твердение смешанного оксихлоридного магнезиального вяжущего характеризуется формированием гидрокарбонатных комплексов сложного состава, гипса, триоксигидрохлорида магния и, как следствие, понижением доли пентаоксигидрохлорида магния и брусита. Разработаны составы композиционного магнезиального вяжущего, которые могут использоваться для получения сухих строительных смесей, стеновых блоков, наливных полов, подоконных досок и других строительных изделий.

Рецензенты:Николаев А.И., д.т.н., профессор, зам. директора института, ФГБУН «Институт химии и технологии редких элементов и минерального сырья им. И.В. Тананаева» Кольского научного центра Российской академии наук, г. Апатиты;

Макаров Д.В., д.т.н., доцент, зав. лабораторией, ФГБУН «Институт проблем промышленной экологии Севера» Кольского научного центра Российской академии наук, г. Апатиты.

Работа поступила в редакцию 18.03.2015.