Одной из наиболее актуальных проблем в настоящее время является переработка вторичных материальных ресурсов, получаемых при производстве пищевых продуктов. В молочной промышленности при производстве творога и сыров образуется вторичное сырье – молочная сыворотка. Она обладает высокой пищевой и биологической ценностью, содержит около 50 % сухих веществ молока, энергетическая ценность, в значительной части за счет высокого содержания лактозы, составляет 36 % от цельного молока. Сывороточные белки, оптимально сбалансированы по аминокислотному набору, что создает возможности для регенерации белков печени, гемоглобина и белков плазмы крови. Минеральные соли сыворотки практически идентичны солям цельного молока и содержат «защитные» комплексы антисклеротического действия. В целом сыворотку можно охарактеризовать следующей формулой: «минимум калорий при максимуме биологической ценности». Поэтому молочная сыворотка обладает питательной ценностью, а продукты, получаемые из нее, имеют диетическое и лечебное значение в питании людей [1, 6].

При хранении состав и свойства молочной сыворотки изменяются под воздействием микроорганизмов и ферментов, выделяемых ими, что может привести к быстрой ее порче, поэтому сыворотку рекомендуется перерабатывать в течение 1–3 часов после получения. Если сыворотку приходится хранить в течение более длительного времени или транспортировать от места получения к месту переработки на определенные расстояния, то ее необходимо подвергать специальной обработке, одним из основных способов которой является концентрирование с целью удаления части воды из продукта. В целом концентрированию подвергается около 50 % молочной сыворотки, перерабатываемой в промышленных условиях [6].

Традиционная схема концентрирования подразумевает выпаривание при пониженном давлении в аппаратах рубашечного типа. Температура в выпарном аппарате поддерживается в интервале 40–70 °С, а теплоносителем является горячая вода. Недостатком данной технологии является значительный расход энергии и температурная деструкция компонентов молочной сыворотки, а также длительность самого процесса выпаривания. Из-за длительного процесса выпаривания даже в допустимых температурных пределах происходит частичное разрушение компонентов молочной сыворотки.

Применение разряжения в аппарате является обязательным условием, так как многие компоненты при температуре более 70 °С разрушаются. Снижая температуру кипения (понижая давление), избавляются от термодеструкции. Однако при интенсивном подводе тепла на стенках аппарата возможна деструкция полезных веществ, так как температура теплоносителя должна быть на 5–10 °С выше температуры в самом аппарате [4].

С целью интенсификации процессов выпаривания молочной сыворотки и увеличения содержания в них полезных веществ был исследован процесс выпаривания молочной сыворотки в выпарном аппарате с прямым электронагревом. В таких аппаратах тепло выделяется в самой нагревательной среде и практически 100 % электрической энергии переходит в тепловую. Преимущество электроэнергии перед другими теплоносителями состоит в большей удельной мощности установки. Процесс нагрева можно плавно регулировать и автоматизировать. Недостатком данной технологии является неравномерное распределение электрического поля, так как плотность тока на электродах неодинакова, вследствие чего нагрев может быть неравномерным и явление краевого эффекта.

Исследованию процесса теплообмена в электростатическом поле посвящено много работ [2, 3, 4, 5, 6].

Модернизация данного метода производства концентрированной творожной сыворотки путем использования различных электродных пар позволит устранить ограничения традиционной технологии.

Материалы и методы исследований

В ходе проведения исследований были рассмотрены электродные пары: плоскопараллельные с двумя электродами и плоскопараллельные с тремя электродами.

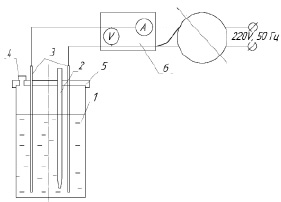

В выпарных аппаратах электродного типа, содержащих плоскопараллельную электродную пару с двумя электродами, размещенную в центральной части, нагрев раствора происходит в межэлектродном пространстве. Наличие парогазовой фазы в межэлектродном пространстве не гарантирует равномерного распределения электрического поля, то есть происходит изменение плотности тока на электродах и, как следствие, потребляемой мощности (рис. 1, а).

При погружении в творожную сыворотку двух параллельных электродов одинаковых размеров ток проходит не только по главным силовым линиям, которые идут от одного электрода перпендикулярно к другому, но и по дополнительным силовым линиям, который концентрируются на краях электродов и огибают их. В соответствии с расположением параллельных электродов, в установке по отношению к боковым стенкам, дну емкости и уровню жидкости, металл распределяется на различных участках поверхности [3].

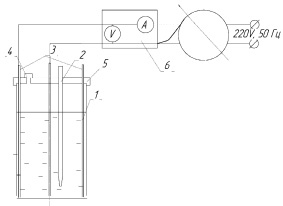

Во втором случае электроды были раздвинуты на максимально большое расстояние и приближены к стенкам емкости. На крайний левый и правый электрод с внешней стороны был наложен диэлектрический слой из селена, что обеспечило сохранение тепловой энергии в растворе, без потерь в окружающую среду. Токи в данном случае двигались от большего потенциала к меньшему, обеспечивая равномерное распределение электрического поля по всему объему. Чтобы избежать движения по дополнительным силовым линиям, длина электродов была рассчитана по высоте емкости (рис. 1, б).

Схематическое изображение экспериментальной установки представлено на рис. 1.

Емкость (1), установленная на контрольно-измерительные весы, имеет градуировку объемом 1 литр и снабжена крышкой (2) с уплотнением. В угловой части крышки установлен клапан (4) для сброса водяного пара и термометр (5). В центральной части установлена плоскопараллельная пара электродов (3) (рис. 1, а) и коаксиально-цилиндрическая пара электродов (3) (рис. 1, б), которые используются для включения творожной сыворотки в электрическую цепь. Электроды подключены к источнику энергии через контрольно-измерительный стенд (6). Для электродов была выбрана нержавеющая сталь марки 12Х18Н10Т. Данный материал допустим к применению в пищевой промышленности и распространен на рынке. Через стенд подавалось напряжение и контролировались вольтамперные характеристики процесса (сила тока и напряжение). Расход раствора в емкости контролировался по показаниям градуировки и контрольно-измерительных весов [7].

Процесс прямого нагрева с последующим выпариванием осуществлялся в нескольких режимах, а именно: при температурах 40, 50, 60, 70 и 80 °С в течение 60 минут, с исключением возможности закипания данного продукта. В этом случае электрический ток протекает через теплоноситель, за счет сопротивления которого и происходит нагрев. При этом явления электролиза (разложение среды на кислород и водород при пропускании через неё постоянного электрического тока) не наблюдается, так как катод и анод постоянно меняются местами с частотой электрической сети. По сравнению с обычным процессом варки продукт нагревается не с помощью горячей поверхности, а по поперечному сечению. При этом интенсивность нагрева пропорциональна квадрату напряженности электрического поля и электрической проводимости [4].

а

б

Рис. 1. Экспериментальная установка: а – экспериментальная установка с двумя плоскопараллельными электродами; б – экспериментальная установка с тремя плоскопараллельными электродами

Результаты исследования и их обсуждение

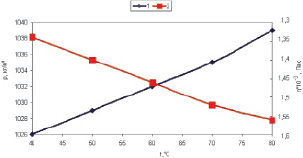

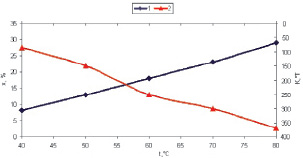

При выпаривании творожной сыворотки в камерах с плоскопараллельным расположением электродов идентично повышалась концентрация сухих веществ, изменялись свойства раствора, в частности плотность, вязкость, кислотность, массовая доля белка (тепловой порог денатурации находится в области (65–70) °С) (рис. 2, 3).

В результате исследований было выявлено, что температурное воздействие на сыворотку в процессе концентрирования приводит к изменению количественного состава витаминов (витаминов группы В и витамина С) и изменению количественного соотношения некоторых аминокислот. В таблице приведены основные значения содержания витаминов группы В и витамина С.

Выпаривание сыворотки сопровождалось изменением цвета готового продукта от бледно-желтого до желто-зеленого. Это произошло в результате концентрирования красящих веществ, обуславливающих желтовато-зеленоватый цвет сыворотки. В частности, наличие в сыворотке рибофлавина определяет ее цвет.

Рис. 2. Изменение плотности (1) и вязкости (2) творожной сыворотки в зависимости от температуры

Рис. 3. Изменение массовой доли сухих веществ (1) и кислотности (2) творожной сыворотки в зависимости от температуры

Содержание витаминов в творожной сыворотке после выпаривания

|

№ п/п |

Температура выпаривания, °С |

В2 (рибофлавин), мг/дм³ |

В3 (ниацин), мг/дм³ |

В9 (фолиевая кислота), мг/дм³ |

В6 (пиридоксина гидрохлорид), мг/дм³ |

С (аскорбиновая кислота), мг/дм³ |

|

1 |

40 |

1,100 |

0,300 |

0,965 |

0,500 |

0,567 |

|

2 |

50 |

0,990 |

0,289 |

0,941 |

0,450 |

0,554 |

|

3 |

60 |

0,970 |

0,279 |

0,874 |

0,390 |

0,392 |

|

4 |

70 |

0,970 |

0,252 |

0,702 |

0,320 |

0,230 |

|

5 |

80 |

0,950 |

0,210 |

0,631 |

0,280 |

0,120 |

С изменением концентрации лактозы и минеральной части сыворотки изменился вкус продукта, который характеризуется как сладко-соленый, кисло-сывороточный, солоноватый. Вкус сгущенной сыворотки зависит от количества карбонильных соединений, которые образуются в результате воздействия высокой температуры на лактозу [8, 9].

Проведенные микробиологические исследования показали, что в составе концентрированной сыворотки были обнаружены примеси металлов электродов, которые образовались в результате возникновения краевого эффекта, что показало непригодность использования полученного продукта.

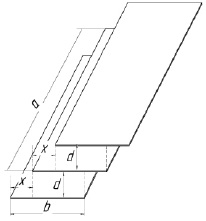

Тогда был проведен анализ влияния перераспределения зарядов по площади электродов, который показал, что в отличие от модели идеально плоскопараллельной структуры при учете краевых эффектов плотность зарядов на краях электродов может превышать плотность заряда в центре электрода, причем влияние краевых эффектов возрастает с уменьшением отношения d/b и площади перекрытия электродов (рис. 4). [5].

Рис. 4. Плоскопараллельная структура

Так, расстояние между электродами было рассчитано с учетом существования краевых эффектов и было определено 200 мм, при этом в результате процесса выпаривания в конечном продукте не было обнаружено металлических примесей, а свойства раствора остались идентичными описанным ранее данным.

Выводы

Для выпаривания творожной сыворотки с помощью прямого нагрева использована греющая камера с тремя плоскопараллельными электродами, расположенными с перекрыванием своей площади и нанесенным диэлектрическим слоем. Процесс обеспечивает равномерное распределение тока на всех участках покрываемой поверхности, сохранение теплоты и исключает краевой эффект.

С точки зрения сохранения натуральных компонентов молочной сыворотки желательным является минимальная температура концентрирования. Исходя из термической устойчивости компонентов молочной сыворотки и удовлетворительной интенсивности процессов концентрирования с минимальными потерями продукта и затрат тепловой энергии оптимальной температурой концентрирования считается (55–60) °С, что подтверждают данные, полученные экспериментальным путем.

Рецензенты:Руднев С.Д., д.т.н., заведующий кафедрой «Машины и аппараты пищевых производств», ФГБОУ ВО «Кемеровский технологический институт пищевой промышленности (университет)», г. Кемерово;

Бородулин Д.М., д.т.н., заведующий кафедрой «Технологическое проектирование пищевых производств», ФГБОУ ВО «Кемеровский технологический институт пищевой промышленности (университет)», г. Кемерово.

Работа поступила в редакцию 18.03.2015.