При планировании производства одним из основных показателей эффективности процесса является коэффициент загрузки оборудования, характеризующий полноту использования оборудования и равный отношению количества станко-часов, необходимых для выполнения годовой программы выпуска, к эффективному годовому фонду времени работы всего этого оборудования [5]. Данный показатель существенно зависит от типа производства. Если для массового производства он может достигать значения 90 %, то с уменьшением серийности производства показатель значительно уменьшается. Для мелкосерийного и единичного производства вопрос повышения коэффициента загрузки оборудования становится одной из основных проблем.

Производственная структура изделия

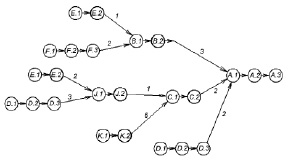

Структура изделия может быть представлена в виде графа работ, который получается из электронной структуры изделия (ГОСТ 2.053-2006) заменой вершин последовательностями технологических операций их изготовления [1, 4]. Построенный таким образом граф работ (рис. 1) является производственной структурой изделия и представляет собой модель информационного взаимодействия конструкторской и технологической подготовки.

Необходимо отметить, что каждая технологическая операция может выполняться на определенном рабочем месте. Однако при изготовлении разных деталей могут выполняться однотипные операции и, соответственно, эти операции задействуют одно и то же рабочее место. Для примера, изображенного на рис. 1, составлена таблица соответствия технологических операций и рабочих мест, на которых они выполняются (рис. 2).

Формально процедура планирования описывается следующим образом. Имеется множество рабочих мест R := {r1, r2, …, rm}. Их способность выполнять некоторые работы характеризуется интервалом доступности, т.е. режимом работы оборудования или рабочих мест. Соответственно, время доступности всех рабочих мест может быть описано множеством  , где каждому рабочему месту соответствует его режим работы.

, где каждому рабочему месту соответствует его режим работы.

Рис. 1. Производственная структура изделия в виде графа-дерева

Рис. 2. Соответствия детале-операций и рабочих мест

Совокупность выполняемых операций на рабочем месте и определяет загрузку или расписание работы рабочего места pri.

В такой модели план  представляется как функция трех параметров: времени, рабочего места и технологической операции.

представляется как функция трех параметров: времени, рабочего места и технологической операции.

P = P(T, R, O),

где T – время доступности рабочих мест; R – множество рабочих мест; O – множество технологических операций O : = {o1, o2, …, on}.

Противоречия планирования и проблемы оптимизации расписания

При выполнении процесса планирования возникают ограничения, связанные со структурой изделия и использованием рабочих мест. Исходя из структуры изделия, сборочная единица не может быть изготовлена раньше, чем все детали и другие сборочные единицы, входящие в нее. В представленном на рис. 1 примере операция J.1 не может начаться раньше, чем закончатся операции E.2 и D.3. Аналогичная ситуация складывается с использованием рабочих мест. На одном рабочем месте не могут одновременно выполняться несколько технологических операций. Например, операции D.1 и E.1 выполняются на одном и том же токарном станке. Соответственно, если начато выполнение операции D.1, то операция E.1 может начать выполняться только после ее завершения.

Отсюда возникает основное противоречие, заключающееся, с одной стороны, в невозможности разместить операцию на свободном рабочем месте, если не подошла ее очередь в порядке обработки, соответствующем структуре изделия, с другой стороны, в невозможности разместить очередную операцию по структуре изделия, если рабочее место занято.

Таким образом, при планировании производства, особенно имеющего мелкосерийный и единичный характер, невозможно добиться стопроцентной загрузки рабочих мест, всегда имеются перерывы между выполняемыми операциями. Пример графика загрузки рабочих мест для изготовления изделия, представленного на рис. 1 и использующего рабочие места, описанные на рис. 2, изображен на рис. 3.

Рис. 3. График загрузки рабочих мест изготовления изделия, имеющего производственную структуру рис. 1

Как видно из рис. 3, загрузка оборудования составляет гораздо менее 50 %. Основными причинами такой ситуации, как отмечалось выше, являются структура изделия, которая накладывает ограничения на порядок изготовления детале-сборочных единиц, и имеющиеся рабочие места, накладывающие ограничения на порядок выполнения технологических операций.

Соответственно, основной задачей планирования производства является повышение загрузки оборудования (уменьшение времени простоев оборудования).

Алгоритм «Опадающие листья»

Одним из путей решения является разработка алгоритма, позволяющего с учетом структуры изделия определять наиболее эффективный порядок изготовления детале-сборочных единиц.

Авторами разработан алгоритм «Опадающие листья» [2, 3], определяющий последовательность обработки детале-сборочных единиц в зависимости от длины производственного цикла их изготовления. В алгоритме применен оригинальный подход, основанный на послойном «срезании» висячих вершин графа, называемых листьями. В каждом слое детале-сборочные единицы ранжируются в порядке уменьшения длины пути их изготовления. Под путем понимается простая цепь в графе электронной структуры изделия, соединяющая вершину с корнем дерева. Длина пути определяется как сумма весов ребер, составляющих путь.

где Sj – путь из j-й вершины до корневой вершины; ck – вес k-го ребра.

В качестве весов ребер предлагается использовать длину технологического цикла производства деталесборочной единицы с учетом ее применяемости в изделии.

Заключение

Таким образом, алгоритм позволяет вначале расставлять наиболее длительные операции, а затем в имеющиеся промежутки между операциями расставлять «короткие» операции. Внедрение разработанного на основе 1С:УПП алгоритма планирования на предприятии ОАО «Дальрыбтехцентр» позволило увеличить загрузку оборудования в среднем на 20…30 %.

Рецензенты:Достовалов В.А., д.т.н., профессор, ДВФУ, г. Владивосток;

Леонтьев Л.Б., д.т.н., профессор, ДВФУ, г. Владивосток.

Работа поступила в редакцию 01.04.2015.