Металлоёмкость технологического процесса – это количество материала, необходимое для изготовления готового изделия. В случае производства металлических изделий машиностроения стоимость металла составляет значительную часть от стоимости всего изделия.

Очевидны следующие направления снижения металлоёмкости детали:

● изменение конструкции самой детали;

● уменьшение доли отходов металла, возникающих в связи с её производством.

Статья посвящена исследованию второго направления применительно к процессам производства стальных деталей круглых в плане (осесимметричных) методом горячей объёмной штамповки (ГОШ) на кривошипных горячештамповочных прессах (КГШП) с последующей механической обработкой.

Определим следующие понятия:

1. Минимально допустимая масса заготовки – масса заготовки, позволяющая в рамках данного технологического процесса ГОШ получить бездефектную поковку. При массе заготовки ниже допустимого значения гарантировано возникновение дефектов, связанных с незаполнением гравюра штампа окончательного перехода.

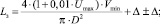

2. Коэффициент металлоёмкости технологического процесса изготовления детали – отношение массы заготовки к массе готовой детали:

(1)

(1)

где MЗ, Mmax – средняя и максимальная массы заготовки; МД – масса детали. Очевидно, чем больше сKМ и мKМ, тем менее эффективен технологический процесс.

Критерии металлоёмкости (1) выгодно отличаются от других подобных [2, 6, 7], поскольку позволяют более точно оценить влияние параметров технологического процесса ГОШ на общую металлоёмкость всего процесса изготовления детали.

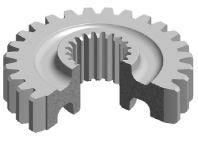

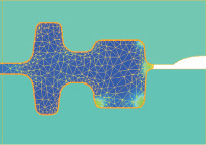

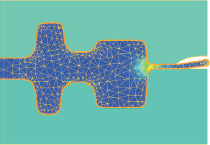

На практике, как правило, заполнение гравюры штампа окончательного перехода осуществляется одновременно с образованием облоя при открытой штамповке или заполнением компенсатора при закрытой штамповке. В результате определить минимальную массу поковки (и заготовки соответственно) можно лишь или экспериментально, или путём численного моделирования. В данной работе для моделирования процессов ГОШ используется программа QForm 7.24 [1]. В качестве примера на рис. 1 и 2 показаны технологические переходы ГОШ круглой в плане поковки детали «Шестерня» [черт. 17, 3], и результаты расчёта минимальной высоты заготовки (условная) в предположении точно соответствуют номинальному диаметру сортового проката, из которого заготовка изготавливается.

Следует отметить, что известны технологические процессы ГОШ, содержащие три формообразующих перехода, у которых формирование облоя осуществляется на предварительном переходе, затем обрезка и окончательная штамповка [7]. В этом случае минимальная масса поковки определяется на предварительном переходе.

Рис. 1. Деталь «Шестерня» и технологические переходы изготовления её поковки

а б

Рис. 2. Окончательный штамповочный переход при условной высоте заготовки: а – 101,5 мм; б – 109,75 мм

Наряду с потерями металла при реализации процессов ГОШ, связанных с угаром, довольно существенными могут оказаться потери вследствие назначения припусков на длину заготовки для компенсации:

● отклонений диаметра сортового проката от номинального значения;

● неточностей при отрезке заготовки.

В таблице приведены данные исследования влияния различных факторов на металлоёмкость ГОШ поковки детали «Шестерня», показанной на рис. 1.

Из анализа полученных результатов следует, что:

● точность проката, способ нагрева и отрезки заготовки оказывают заметное влияние на металлоёмкость технологического процесса ГОШ;

● величина соотношения длины (LЗ) и диаметра (DЗ) заготовки значительного влияния на металлоёмкость процесса ГОШ не оказывает. В то же время прослеживается устойчивая тенденция к увеличению металлоёмкости с уменьшением отношения высоты к диаметру заготовки.

Реальные длина (L ± Δ) и диаметр  заготовки, полученной из сортового проката круглого сечения, не являются константами. Точность заготовки ∆ зависит от способа её отрезки (ножницы для резки сортового проката, отрезка в штампе, ножовочно-отрезной станок и др.) и предполагается известной [4]. Отклонения диаметра заготовки (Dmin, Dmax) от номинального значения (D).

заготовки, полученной из сортового проката круглого сечения, не являются константами. Точность заготовки ∆ зависит от способа её отрезки (ножницы для резки сортового проката, отрезка в штампе, ножовочно-отрезной станок и др.) и предполагается известной [4]. Отклонения диаметра заготовки (Dmin, Dmax) от номинального значения (D).

Потери массы заготовки при её нагреве (Umin, Umax) зависят от способа нагрева (пламенный на природном газе, пламенный на мазуте, индукционный), времени, температуры нагрева, материала заготовки, измеряются в процентах от её массы и также считаются известными [4].

Результаты исследования влияния параметров заготовки на коэффициенты металлоёмкости ГОШ (сКМ и мКМ)

|

Параметр |

Отношение |

|||||

|

2,3 |

2,1 |

1,8 |

1,58 |

1,45 |

1,33 |

|

|

Точность прокатки: А1, Б1, В1, А01, А2, В2. Нагрев пламенный на природном газе. Отрезка на сортовых ножницах |

||||||

|

А1 |

1,760 1,818 |

1,760 1,820 |

1,760 1,822 |

1,765 1,825 |

1,765 1,827 |

1,765 1,830 |

|

Б1 |

1,770 1,843 |

1,770 1,843 |

1,770 1,845 |

1,776 1,847 |

1,776 1,848 |

1,776 1,850 |

|

В1 |

1,776 1,855 |

1,776 1,855 |

1,776 1,856 |

1,781 1,857 |

1,781 1,859 |

1,781 1,860 |

|

А2 |

1,760 1,818 |

1,760 1,820 |

1,760 1,822 |

1,765 1,825 |

1,765 1,828 |

1,765 1,830 |

|

В2 |

1,792 1,880 |

1,792 1,879 |

1,792 1,879 |

1,792 1,879 |

1,792 1,880 |

1,792 1,881 |

|

Способ нагрева заготовки. Точность прокатки Б1. Отрезка на сортовых ножницах |

||||||

|

Индукционный |

1,743 1,803 |

1,743 1,804 |

1,743 1,805 |

1,743 1,807 |

1,743 1,809 |

1,743 1,811 |

|

Пламенный на природном газе |

1,770 1,843 |

1,770 1,843 |

1,770 1,845 |

1,776 1,847 |

1,776 1,848 |

1,776 1,850 |

|

Пламенный на мазуте |

1,787 1,861 |

1,787 1,862 |

1,787 1,863 |

1,787 1,865 |

1,787 1,867 |

1,787 1,869 |

|

Способ отрезки заготовки. Точность прокатки Б1. Нагрев пламенный на природном газе |

||||||

|

На сортовых ножницах |

1,770 1,843 |

1,770 1,843 |

1,770 1,845 |

1,776 1,847 |

1,776 1,848 |

1,776 1,850 |

|

На ножовочно-отрезных станках |

1,765 1,832 |

1,765 1,831 |

1,765 1,831 |

1,765 1,831 |

1,765 1,831 |

1,765 1,832 |

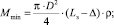

На первом этапе разработки технологического процесса ГОШ, включающего осадку, предварительную и окончательную штамповку, решается вопрос о выборе размеров заготовки. Исходными данными для этого являются минимальный объём поковки (Vmin) и её диаметр (Dз). Масса заготовки и её объём связаны очевидной зависимостью Мmin = Vmin⋅ρ, где ρ – плотность материала поковки. Объём заготовки (Vз), её диаметр (Dз) и длина (Lз) должны удовлетворять следующим соотношениям [5]:

(2)

(2)

где объём и длина заготовки могут принимать значения от Vmin, Lmin до Vmax, Lmax соответственно. Диаметр заготовки (Dз) считается величиной постоянной, значение которой обычно принимается равным номинальному диаметру соответствующего размера сортового проката, из которого изготавливается заготовка, или уменьшенным на величину угара.

Можно показать, что если минимальный и максимальный диаметры прутка Dmin и Dmax, то соответствующие диаметры заготовки

(3)

(3)

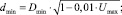

Минимальная длина заготовки с учётом угара при минимальном диаметре прутка, в пределах допуска на его изготовление:

(4)

(4)

Максимальный объём заготовки с учётом допуска на её диаметр и длину:

или поле подстановки выражения для lmin и преобразований:

(5)

(5)

Предельные значения длин заготовки (Lmin и Lmax) диаметром Dз:

(6)

(6)

Рис. 3. Автоматизация процесса расчёта параметров заготовки

Значения Lmin, Lmax и Dз будем называть условными. Это те параметры заготовки, которые используются в последующих расчётах ГОШ.

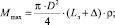

Размеры и масса (минимальная, максимальная и средняя) реальной заготовки, полученной после её отрезки:

(7)

(7)

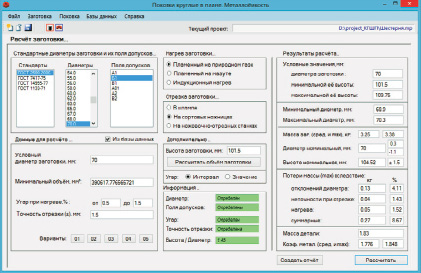

Расчёт параметров заготовки в соответствии с зависимостями (2)–(7) автоматизирован. На рис. 3 представлено окно программы [8] расчёта параметров заготовки.

Для работы программы необходимо выбрать требуемый стандарт, определяющий параметры сортового проката, номинальный диаметр и его точность, указать минимальную длину заготовки, рассчитанную по методике, представленной на рис. 2, способ нагрева и отрезки. В результате вычислений будут получены условные значения минимальной и максимальной длин заготовки, необходимые для моделирования технологического процесса ГОШ в программе QForm [1], номинальная высота заготовки и её точность, а также рассчитаны коэффициенты металлоёмкости в соответствии с (1) и потери массы вследствие неточностей диаметра, погрешностей отрезки заготовки и угара металла при нагреве заготовки.

Рецензенты:

Корнеев А.М., д.т.н., директор института машиностроения, Липецкий государственный технический университет, г. Липецк;

Лебедев С.В., д.т.н., профессор, Липецкий государственный технический университет, г. Липецк.