Важным этапом обеспечения надежности деталей из полимерных композиционных материалов (ПКМ), работающих при циклических нагрузках, является определение характеристик сопротивления усталостному разрушению [1, 9].

Экспериментальное определение характеристик усталостной прочности ПКМ предполагает проведение усталостных испытаний образцов с построением кривой усталости и определением условного предела выносливости. Международный стандарт ASTM D 3479/D 3479M [6], регламентирующий проведение усталостных испытаний ПКМ на растяжение, предусматривает проведение испытаний с поддержанием в процессе нагружения размаха нагрузки («жесткий» цикл) или деформаций («мягкий» цикл). При проведении испытаний на сервогидравлических испытательных машинах обычно реализуются частоты нагружения в пределах 1–10 Гц [8], что делает испытания с базой больше одного миллиона циклов весьма длительными, а в ряде случаев – невозможными. Испытательные машины электрорезонансного типа могут обеспечить проведение испытаний с частотой нагружения до 100 Гц и выше [2], что дает возможность существенно снизить длительность и трудоемкость испытаний.

Основная проблема, ограничивающая повышение частоты нагружения при испытаниях ПКМ, – объемный гистерезисный саморазогрев материала, который способен оказать существенное влияние на получаемые характеристики сопротивления усталости. В работе [3] показано, что с ростом температуры испытаний до 160–180 °С, соответствующей температуре начала затвердения полимерной матрицы, прочностные характеристики углепластика начинают снижаться на 10–25 % по сравнению со значениями, полученными при комнатной температуре. Резкое снижение прочности до 80 % наблюдается при росте температуры испытаний до температуры максимума реакции затвердения, составляющей в зависимости от материала 180–200 °С [2, 3]. Резкое снижение прочности ПКМ объясняется тем, что выше указанных температур начинается процесс расстеклования полимерной матрицы [5]. В работе [7] показано, что при обеспечении эффективного охлаждения образцов струями воды возможно увеличение частоты нагружения при усталостных испытаниях ПКМ до 300 Гц и выше.

Цель настоящей работы состоит в получении количественных оценок саморазогрева образцов из углепластика в процессе усталостных испытаний с повышенной частотой нагружения с использованием испытательных машин электрорезонансного типа и отработке методики проведения испытаний без искажения результатов вследствие саморазогрева образцов.

Материалы и методы исследования

Исследуемый углепластик изготовлен на основе однонаправленной углеродной ткани, пропитанной эпоксидным связующим, схема укладки слоев [0, 90]n. Диапазон температур стеклования связующего Tg = 160–190 °С [3], рекомендуемая температура эксплуатации материала – до 80 °С [1].

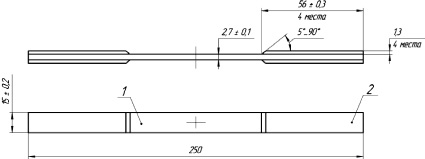

Образцы для усталостных испытаний – прямоугольные толщиной 2,7 мм с накладками под захваты толщиной 1,3 мм (рис. 1). Накладки приклеены к образцу эпоксидным клеем. Такие образцы допускаются стандартом ASTM D 3479 [3].

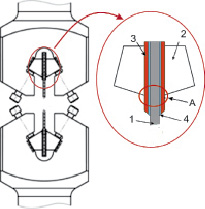

Испытания проводили на электрорезонансной испытательной машине Zwick HFP 5100, образцы устанавливали в плоские захваты (рис. 2). Испытания проводили при комнатной температуре. В процессе испытаний в соответствии со стандартом ASTM D 3479 поддерживались постоянные значения амплитудного напряжения и коэффициента асимметрии в цикле нагружения. Испытания проводили на базе 106 циклов с частотой приложения нагрузки 45 Гц. В качестве критериев остановки испытаний выбраны: наработка базового числа циклов, или превышение заданного допуска на изменение амплитудного и среднего значений усилия в цикле нагружения (что происходит на начальной стадии разрушения образца), или полное разрушение образца (расслоение, растрескивание, появление отколов).

Для предотвращения разогрева образца в процессе испытаний испытательная машина была дополнительно оборудована системой воздушного охлаждения, которая представляет собой вентилятор с воздухозаборником и воздуховодом и выполнена таким образом, чтобы скорость воздушного потока была направлена параллельно плоскости образца.

Испытания сопровождались регистрацией поля температур образца с помощью инфракрасной камеры NEC TH9100 WR.

Рис. 1. Образец для усталостных испытаний: 1 – углепластик; 2 – накладки

Рис. 2. Схема установки образца в захватах: 1 – углепластик; 2 – губки захвата; 3 – накладки; 4 – клеевой слой; А – зона локального саморазогрева

Результаты исследования и их обсуждение

Эксперименты проводили в три этапа с различным уровнем максимальных напряжений в цикле нагружения σmax и одинаковым коэффициентом асимметрии цикла R = 0,1. На первом этапе значение σmax составляло 60 % от предела выносливости σR, на втором и третьем этапах 80 и 100 % соответственно. На каждом этапе эксперименты проводили с использованием воздушного охлаждения и без него.

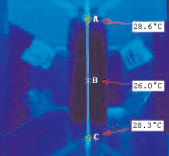

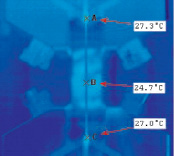

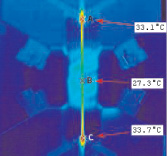

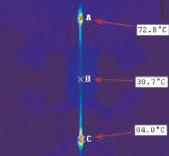

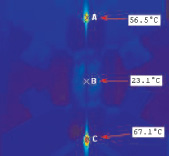

В таблице приведены термограммы, полученные при съемке боковой поверхности образцов после стабилизации температур. На всех термограммах отмечены значения температуры образцов в центре и вблизи захватов.

Из таблицы видно, что разогрев образцов в процессе испытаний происходит в локальных зонах у края захватов испытательной машины (рис. 2). При максимальном напряжении в цикле нагружения σmax, равном 60 % от предела выносливости σR, максимальная температура образца составила 17,5 % от нижней границы температуры стеклования связующего Tg, при σmax = 0,8ϬR – около 20 %, при σmax = σR – 53 %.

Интенсивный разогрев образцов в локальной зоне у края захватов обусловлен, по-видимому, механизмом деформирования и разрушения образца в этой зоне. Сначала возникает интенсивная сдвиговая деформация и разрушение наиболее слабого звена – клеевого слоя 4 (см. рис. 2). Это происходит из-за концентрации напряжений у края захватов 2 и разности деформаций исследуемого материала 1 и частей накладок 3, прилегающих к нему со стороны рабочей зоны образца. При дальнейшем циклическом нагружении рост температуры в зоне А обусловлен трением между накладками и углепластиком. В свою очередь рост температуры определяет локализацию процесса накопления повреждений вследствие снижения прочностных характеристик, поэтому дальнейшее разрушение образцов происходит именно в этом месте. На рис. 2 показана фотография одного из разрушившихся образцов; видно, что зарождение трещин происходило в зонах локального разогрева.

При низкой частоте циклического нагружения локализация нагрева вследствие трения между исследуемым материалом и накладкой незначительна из-за низкой интенсивности тепловыделения. При высокой частоте нагружения этот эффект приводит к получению заниженных характеристик усталостной прочности.

Применение системы воздушного охлаждения во время испытаний на усталостную прочность понижает максимальную температуру образца на всех исследованных режимах нагружения. При максимальном напряжении в цикле нагружения σmax = σR максимальная температура образца снизилась почти на 17 °С и составила 42 % от нижней границы температуры стеклования Tg, при σmax = 0,8σR – около 19 %.

Решением проблемы саморазогрева образцов при усталостных испытаниях может быть использование образцов без защитных накладок. В частности, применение образцов в виде пластины постоянного сечения без накладок («coupon») не противоречит стандарту [6]. В работе [7] при усталостных испытаниях ПКМ с высокой частотой нагружения использовались плоские образцы без накладок с плавным уменьшением площади сечения в рабочей части.

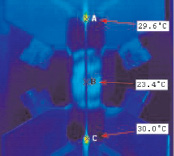

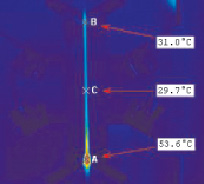

На рис. 4 показано поле температур образца из исследуемого углепластика с удаленными с одной стороны (верхней) защитными накладками. Образец испытывали при размахе напряжений, равном пределу выносливости σR, при комнатной температуре 23,5 °С. Максимальная температура в зоне нижнего захвата составила 53,6 °С (на 20,1 °С выше комнатной), верхнего – 31 °С (на 7,5 °С выше комнатной). Температура в зоне верхнего захвата выше температуры рабочей части образца, составившей 29,7 °С, всего на 1,3 °С. Таким образом, можно считать, что использование образцов без защитных накладок позволяет исключить локальный разогрев в клеевом слое между образцом и накладками при испытаниях с высокими частотами нагружения.

Поля температур на боковой поверхности образцов в ходе усталостных испытаний

|

Нагрузка, % от σR |

Без охлаждения |

С охлаждением |

|

60 % |

|

|

|

80 % |

|

|

|

100 % |

|

|

Рис. 3. Пример образца, разрушенного при усталостных испытаниях на машине резонансного типа

Рис. 4. Поле температур на боковой поверхности образца без защитных накладок с верхней стороны

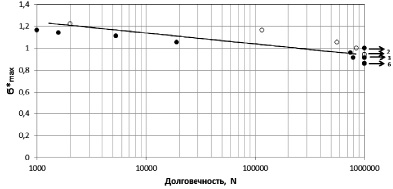

Отсутствие на образцах защитных накладок не приводит к снижению усталостной прочности образцов. Это было подтверждено в результате контрольного испытания, при котором образец без защитных накладок выдержал без разрушения базовое число циклов нагружения при уровне нагружения, соответствующем пределу выносливости образцов с защитными накладками. Результаты испытаний на электрорезонансной машине с дополнительным воздушным охлаждением образцов исследуемого углепластика при частоте нагружения 45 Гц приведены на рис. 5. Видно, что различие результатов для образцов с защитными накладками и без накладок лежит в пределах рассеяния.

Рис. 5. Кривая усталости исследуемого материала, R = 0,1 (○ – образцы без защитных накладок; ● – образцы с защитными накладками)

Выводы

Причина локального разогрева образцов из углепластика с защитными накладками в местах их закрепления в захватах испытательной машины состоит в особенностях деформирования и разрушения клеевого соединения исследуемого материала и накладок. Температура в этой зоне зависит от уровня нагрузки и частоты нагружения; при максимальном напряжении в цикле нагружения, равном пределу выносливости, и частоте нагружения 45 Гц она доходит до 53 % температуры стеклования связующего, что может привести к искажению результатов испытаний.

Использование разработанной системы воздушного охлаждения образцов позволяет снизить температуру в зоне разогрева до 42 % температуры стеклования.

Применение образцов без накладок позволяет избавиться от проблемы локального разогрева; при этом отсутствие защитных накладок не приводит к снижению усталостной прочности образцов.

Работа выполнена при финансовой поддержке Минобрнауки РФ (договор № 02.G25.31.0016) в рамках реализации Постановления Правительства РФ № 218 «О мерах государственной поддержки развития кооперации российских высших учебных заведений и организаций, реализующих комплексные проекты по созданию высокотехнологичного производства».

Рецензенты:

Бульбович Р.В., д.т.н., профессор, декан факультета «Аэрокосмический», Пермский национальный исследовательский политехнический университет, г. Пермь;

Колмогоров Г.Л., д.т.н., заведующий кафедрой «Динамика и прочность машин», Пермский национальный исследовательский политехнический университет, г. Пермь.