Развитие робототехнических систем (РТС) как средств гибких автоматизированных производств связано с созданием технологических роботов (ТР), непосредственно выполняющих технологические операции, например сборку, сварку, механическую обработку, лазерную и гидроабразивную обработок, окраску, контроль.

В качестве средств коррекции движения инструмента относительно детали, имеющей значительные отклонения формы или неравномерный припуск, заусенец и т.д., могут быть использованы элементы пассивной адаптации без использования датчиков для управления процессом. Наиболее распространенным техническим решением является упругое закрепление инструментальной головки или детали.

При этом различают настраиваемую (регулируемую) и программируемую податливости. В первом случае жесткость закрепления предварительно настраивается путем регулировки упругих свойств пружин, во втором случае податливость систем изменяется по заданной программе. В некоторых случаях возможно применение упругих кругов на резиновой основе. Преимуществом систем с упругим закреплением инструмента является их простота. Однако в этом случае скорость подачи программируется с расчетом на максимально возможную величину припуска, поэтому мощность приводов используется не полностью.

Активная коррекция движения возможна, если для регулирования процесса резания используется информация от датчиков. Силомоментное управление или управление податливым движением (compliant motion control) позволяет разрабатывать системы управления многостепенными манипуляторами, способными обеспечить перемещение по сложным пространственным траекториям вдоль различных поверхностей и требуемое силовое воздействие на эти обрабатываемые поверхности. Чаще всего для формирования сигналов обратной связи в подобных системах используются силомоментные датчики [3].

При выполнении операции абразивной зачистки деталей может быть принята следующая последовательность выполнения переходов:

1) быстрый подвод инструмента и детали;

2) медленный подвод до момента касания с поверхностью обработки;

3) врезание;

4) контурное шлифование по заданной траектории;

5) выхаживание;

6) быстрый отвод.

Управление приводами ПР на отдельных этапах строится на основе позиционного, скоростного, силового, комбинированного позиционно-силового алгоритмов. Переход от одного алгоритма к другому осуществляется на основе анализа информации от датчика положения и силы. Быстрый подвод осуществляется в режиме управления по вектору скорости. Переход с управления по скорости на управление по положению осуществляется при достижении определенного расстояния между инструментом и обрабатываемой поверхностью. После контакта инструмента с обрабатываемой поверхностью по сигналу датчика контакта происходит переход к комбинированному позиционно-силовому управлению. Врезание осуществляется с постоянной заданной силой в направлении нормали к поверхности и заканчивается переходом к контурной обработке после выхода кромки шлифовального круга на запрограммированную поверхность. На этапе контурной обработки используется позиционный алгоритм управления с ориентацией инструмента по нормали к обрабатываемой поверхности и регулировании скорости движения по траектории.

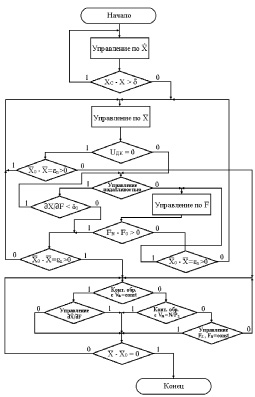

Эта последовательность смены алгоритмов управления положена в основу разработанного обобщенного алгоритма управления технологической операцией [4].

Структура алгоритма управления (рис. 1) переключается с управления по положению на управление по силе или управление податливостью только в том случае, если имеется контакт с поверхностью (UДК ? 0) и рабочая точка (точка контакта шлифовального круга и обрабатываемой поверхности) является внешней к программной поверхности. В тех случаях, когда рабочая точка является внутренней к программному контуру или отсутствует контакт с поверхностью, что соответствует выходу рабочей точки на границу поверхности или на паз, окно, не подлежащие обработке, алгоритм управления переключается на управление по положению. При достижении силы резания в направлении нормали (FN) заданного значения (FО) или выход рабочей точки на границу программной поверхности алгоритм переключается на контурную обработку. Этот этап может выполнять без управления скоростью подачи Vп, при этом возможно использование принципов самонастройки контурного коэффициента усиления с целью управления (поддержания постоянным) демпфированием.

В работах [1, 9, 11] проведены исследования приводов ПР с позиционно-силовым управлением и контурной обработки из условия поддерживания постоянной мощности подачи.

Известны также методы активного силомоментного управления без дорогостоящих многокомпонентных датчиков, основанные на использовании сигналов обратной связи, пропорциональных упругим деформациям гибких элементов манипулятора [6]. Законы управления, являющиеся функциями этих обратных связей, строятся таким образом, чтобы они генерировали искусственные потенциальные силы.

В работе [8] предложен и исследован метод синтеза системы, основанный на разделении момента, развиваемого каждым приводом манипулятора, на две составляющие: движения и силовую, а также на одновременной минимизации ошибок управления по этим двум составляющим для всех приводов с помощью квадратичного критерия качества. Однако указанный подход эффективен только для простых кинематических схем манипуляторов. Соотношения, описывающие программные моментные воздействия, в каждой степени подвижности более сложных манипуляторов с учетом эффектов взаимовлияния между всеми степенями подвижности становятся громоздкими и сложными.

Рис. 1. Обобщенный алгоритм управления операцией шлифования

При изучении процесса шлифования исследователями было установлено, что фактором, определяющим эффективность процесса шлифования, является радиальное давление круга на изделие [7, 10]. От величины радиального давления непосредственно зависят: наличие прижогов на шлифуемой поверхности, производительность, износ шлифовального круга [2, 9].

По сравнению с обычным шлифованием по жесткой схеме шлифование по упругой схеме с заданной силой прижима Fy шлифовального круга к заготовке позволяет исключить влияние на температуру шлифования непостоянства припуска, нестабильности физико-механических свойств материала изделия и изменения режущей способности шлифовального круга за период его стойкости, что снижает опасность появления дефектов на шлифованной поверхности.

Постоянная нормальная сила прижима детали к кругу может быть реализована с помощью различных конструктивных решений, среди которых наиболее часто используются: создание постоянной силы с помощью пружины и путем применения пневматического, гидравлического или электромагнитного устройства.

Разработана мехатронная силовая головка с адаптивной системой управления процессом шлифования, схема которой показана на рис. 2.

Рис. 2. Мехатронная силовая головка

На корпусе 1 неподвижно установлен электромагнитный линейный двигатель 2, якорь 3 которого жестко соединен с валом 4, сообщающим главное (вращательное) движение шлифовальному кругу 5. Якорь под действием электромагнитной силы линейного двигателя перемещается по направляющим 6 в направлении вертикальной оси Y. Тарельчатая пружина 7 с жесткостью С и коэффициентом демпфирования ? закреплена на диске 11 корпуса и взаимодействует с шайбой 9, свободно установленной на якоре, ее положение регулируется гайкой 8. Пружина необходима для удержания шайбы в исходном (отведенном) положении и в качестве демпфера при подводе круга к детали при врезании для исключения удара. Сила сопротивления демпфера пропорциональна скорости перемещения головки, что позволяет, выбрав значения С, ? и, как следствие, конструктивные параметры пружины как демпфера, обеспечить плавное врезание круга в заготовку. После врезания начинается цикл контурной обработки при переменном припуске. Для обеспечения постоянства нормальной силы резания (в определенных границах) и одновременно жесткости системы в установившихся режимах предлагается следующий алгоритм управления (рис. 3).

Рис. 3. Алгоритм работы адаптивной головки

В исходном положении головка отведена от детали на расстояние l (рис. 2). Включается двигатель вращательного движения и с небольшой задержкой – линейный двигатель. Шлифовальный круг проходит путь l и начинает врезаться в заготовку. С увеличением глубины врезания крутящий момент Мкр и радиальная составляющая Fу увеличиваются в функции глубины шлифования Y. Управление процессом шлифования следует вести по предельно допустимому значению Мкр и соответствующему значению Fу. Максимальное значение припуска настраивается сжатием пружины 7 с помощью гайки 8. Сила упругости пружины компенсируется перемещением якоря линейного двигателя под действием тяговой силы Fтяг. При равенстве этих сил шайба 9 займет нижнее положение, которое фиксируется бесконтактным датчиком 10. По сигналу с датчика включается электромагнитный тормоз 11, фиксирующий якорь и режущую кромку шлифовального круга в положении, соответствующем максимальной величине припуска. В этом положении линейный двигатель может быть отключен. Начинается процесс контурной обработки по заданной программной траектории по жесткой схеме. В случае увеличения припуска пружина начнет сжиматься и шайба уйдет из нижнего положения, это будет зафиксировано датчиком, по сигналу которого тормоз отключится, а обработка продолжится по упругой схеме, пока шайба не займет нижнее положение, соответствующее максимально допустимой величине припуска.

Процесс обработки может оказаться многопроходным, если припуск окажется больше максимально допустимого, за каждый проход будет сниматься припуск, не превышающий максимально допустимый. На участках, где припуск будет меньше максимального (легко зафиксировать с помощью датчика частоты вращения, установленного на валу привода шлифовального круга), используя известные зависимости, например, частоты вращения привода шлифовального круга от момента сопротивления, вызванного тангенциальной силой резания, целесообразно увеличивать скорость подачи по контуру обработки.

Достоинство такой адаптивной головки состоит в том, что обработка ведется по жесткой схеме в установившихся режимах и по упругой схеме в переходных режимах, что обеспечивает устойчивость процесса резания и точность контурной обработки деталей со сложным профилем и переменной величиной глубины шлифования, а также автоматическую компенсацию износа шлифовального круга.

Работа выполнена при финансовой поддержке РФФИ (проект № 13-08-01364).