Характерной тенденцией мирового технологического развития последнего десятилетия XXвека является зарождение интегрально образующихся (комплексных) технологий. Ких числу относятся технологии микроэлектромеханических систем (МЭМС). Интеграция достижений в области электроники, механики, информатики и измерительной техники, объединенных тенденцией к миниатюризации, определила зарождение этих технологий в конце 80-х – начале 90-хгодов.

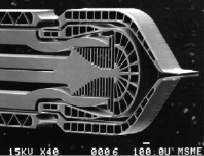

По мере совершенствования технологий производства, повышения качества и характеристик МЭМС изделия стали все более широко применяться различных областях медицины, в оборонной, авиационно-космической, энергетической и других высокотехнологичных отраслях [4–7]. По технологии МЭМС изготавливают такие изделия, как акселерометры, гироскопы, цифровые компасы, инерциальные модули, инструменты для микрохирургии, датчики давления, датчики влажности, микрофоны и др. Пример МЭМС-изделия приведен на рис.1.

Отличительной особенностью изделий МЭМС является их миниатюризация, например размеры головки щипцов для хирургии глаза (рис.1) составляют порядка 1,5×1,5мм, при этом толщина губок – несколько десятков микрометров. Кроме того, эти высокоточные изделия имеют сложнопрофильную форму с большим количеством микроканалов, микроотверстий, микрожелобов и микропазов различного назначения.

Одним из основных способов изготовления устройств МЭМС является механическая микрообработка – микрофрезерование и/или микрошлифование [9]. Она должна обеспечивать точность выполняемых размеров, геометрическую точность расположения элементов, а также качество обработанной поверхности при максимальной производительности процесса обработки.

Рис. 1. Прототип щипцов для микрохирургии глаза

Размеры и конфигурация обрабатываемых изделий, а также материалы, из которых они изготавливаются, накладывают ряд ограничений на механическую микрообработку, основным из которых является применение режимов и параметров резания, обеспечивающих работоспособность микроинструмента при обработке микроизделий и отсутствие дефектов обработанных поверхностей.

Существующие модели традиционного резания (под традиционным резанием понимается обычное фрезерование и шлифование) рассматривают физику процесса на макроуровне, что не соответствует размерности зоны деформации (резания) при микрофрезеровании и микрошлифовании [6–11].

Это в первую очередь объясняется тем, что, несмотря на малые размеры инструмента при микрообработке – от 1–200мкм и относительно малые скорости 1–2м/с, время контакта единичного режущего элемента (единичная режущая кромка микрофрезы, абразивное зерно шлифовального круга) составляет 236Е-18с.

Такие физические характеристики зоны деформации только в приближенном виде позволяют проводить косвенные экспериментальные исследования, базирующиеся на изучении результатов данной деформации – изучение стружки; различные микроскопические исследования поверхности, образованной в результате резания, и т.д.

Таким образом, формируется фундаментальная проблема, заключающаяся в отсутствии физической информации о процессах, происходящих в зоне деформации при микрофрезеровании и микрошлифовании, устанавливающей взаимосвязь между физико-механическими свойствами материала при соответствующем скоростном режиме деформации, размерностью инструмента и зоны деформации.

Целью настоящего исследования является установление физических особенностей, происходящих в зоне резания при микрошлифовании.

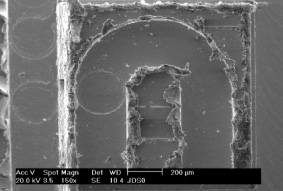

Предлагается рассматривать микрошлифование как альтернативный метод обработки. Это обусловлено тем, что в большинстве случаев после операции микрофрезерования наблюдаются характерные для этого вида обработки дефекты, а именно образование микрозаусенцев (рис.2). Это в дальнейшем требует проведения дополнительной финишной обработки – микрошлифования заусенцев ?которая, ? в свою очередь, является труднореализуемой, т.к. миниатюрные размеры детали существенно усложняют настройку станка на «ноль» детали. Асдругой стороны, снятие микрозаусенцев приводит к необходимости снятия припуска. Впротивном случае на поверхности детали будут формироваться риски от шлифовальной головки, которые будут снижать качество готового изделия по шероховатости.

Для исследования процесса микрошлифования за базу предлагается использовать стенд для исследования высокоскоростных методов резания [2].

При этом предлагаются два направления исследований – установление сопротивления деформированию металла и изучение формирования риски от единичного абразивного зерна в различных условиях микрошлифования.

Поскольку в условиях микрошлифования материал в зоне деформирования находится в сложном напряженном состоянии, подвергается действию такого многообразия факторов, что учет специфики процесса рядом поправок весьма затруднителен. Поэтому представляется, что о сопротивлении металла деформированию в описанных условиях можно судить по прямым экспериментам, например по какой-то условной динамической характеристике, определяющей «среднее» сопротивление деформированию в зависимости от степени, скорости и температуры деформации.

В качестве математической модели, устанавливающей связь между энергетической характеристикой процесса шлифования и напряжениями в зоне сдвига, характеризующими сопротивляемость обрабатываемого материала, принята зависимость работы, затраченной на разрушение данного объема металла.

Рис. 2. Микрозаусенцы и следы резания микроструйного канала, полученные микрофрезерованием

Для определения интегральной характеристики нагрузки – удельной работы деформирования – предложена методика определения непосредственной работы, затрачиваемой на деформирование объема материала при его срезании единичным зерном [3].

Принцип действия измерительного устройства основан на резании свободно подвешенного образца вращающимся абразивным зерном, т.е. с использованием принципа физического маятника.

В результате проведенных расчетов изготовлен маятник и все необходимые составные части стенда для определения удельной работы резания.

При этом, в связи с тем, что глубина резания единичным абразивным зерном при микрошлифовании составляет 0,1–1,0мкм, существенно модернизирован блок настройки глубины резания, а также произведен перерасчет массы маятника и изготовлена его новая модификация.

Результаты экспериментальных исследований сопротивления материала деформированию в различных условиях микрошлифования

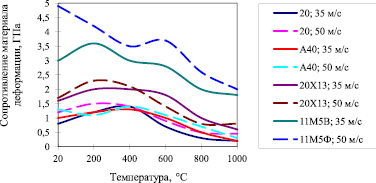

В результате проведенных на стенде исследований получены прочностные характеристики 12материалов при скорости деформации 104–108с–1, соответствующей широкому диапазону скоростей резания при шлифовании (35–150 м/с) и температуре 20…1000 °С. На рис.3 показаны примеры таких зависимостей.

Рис. 3. Влияние скорости деформации и температуры на интенсивность напряженного состояния материала

Для всех сталей характерно резкое падение сопротивляемости при повышении температуры. Однако при 400–600 °С монотонный характер зависимости нарушается, и для ряда материалов, например 11М5Ф-Ш, наблюдаются даже экстремальные точки. Степень влияния температуры на сопротивляемость резко возрастает при увеличении скорости резания.

Сопоставление данных, полученных при традиционном шлифовании, с данными при микрошлифовании показывает существенное отличие в уровне и характере деформационных характеристик материалов.

Установлено, что для условий микрошлифования характерно уменьшение сопротивления материала деформации. Однако уменьшение не пропорционально величине заглубления единичного абразивного зерна. Так, например, уменьшение величины заглубления единичного зерна до 1мкм, против 5мкм для традиционного шлифования, приводит к снижению сопротивления материала деформации в среднем лишь на 10–15 %.

Для ряда марок сталей, в том числе для А40 и 20Х13, наряду со снижением сопротивляемости материала деформации четко прослеживается тенденция к изменению характера зависимости – появление экстремумов, не характерных для традиционного шлифования.

Результаты экспериментальных исследований формирования риски от единичного абразивного зерна в различных условиях микрошлифования

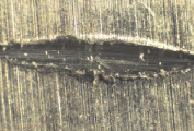

Выявлена общая зависимость изменения формы риски от единичного абразивного зерна, следа шлифовального зерна в зависимости от скорости деформации (резания): при увеличении скорости наблюдается четкая тенденция к уменьшению объема риски – уменьшение поперечного сечения по всей длине. Это объясняется увеличением сопротивляемости материала при повышении скорости деформации [1]. Данная зависимость хорошо наблюдается на образцах из материала сталь20 при температуре испытываемого образца 800 °С (рис.4).

При изучении образцов, которые предварительно нагревались до различной температуры, обнаружено появление навалов, однако общей зависимости не выявлено.

В большинстве случаев наблюдается увеличение площади навалов и появление неравномерности их распределения при более высокой температуре. На рис.5 показаны фотографии рисок на образцах стали А40, полученные при скорости резания 35м/с. На них видно, что площадь навалов увеличивается прямо пропорционально увеличению температуры обработки.

а б

Рис. 4. Фотографии рисок:а – при скорости 35 м/с; б – при скорости 50 м/с

Также установлена обратная зависимость. При обработке образцов из матерала 20Х13 со скоростью резания 35м/с при температуре 20 °С навалы отсутствуют, при 200 °С они появляются, а при 400 °С навалы становятся неравномерными. При дальнейшем увеличении температуры навалы отсутствуют.

На образцах из стали20 при скорости резания 50м/с при повышении температуры образцов навалы уменьшаются и становятся равномерней.

Аналогичная зависимость наблюдается при обработке стали 11М5Ф-ш со скоростью 35м/с.

Следовательно, появление навалов и форма следа абразивного зерна зависит от скорости резания, обрабатываемого материала и температуры в зоне резания. На основе полученных данных можно прогнозировать появление навалов и добиться нужного качества готового изделия за меньшее количество операций механической обработки.

Наряду с этим четко прослеживается взаимосвязь сопротивляемости материала разрушению в исследованном температурно-скоростном диапазоне с появлением навалов, что также составляет основу для установления диапазона варьирования режимов микрошлифования, обеспечивающих заданное качество поверхности готового изделия.

а б

в

Рис. 5. Фотографии рисок:а – температура 20 °С; б – температура 400 °С; в – температура 800 °С

Исследование выполнено при финансовой поддержке РФФИ в рамках научного проекта «Моделирование и анализ высокоскоростной гибридной микрообработки» №15-58-45017 ИНД_а.