Процесс алкилирования бензола этиленом является одним из крупнотоннажных процессов нефтехимической отрасли [1]. Это обусловлено тем, что получаемый продукт – этилбензол – используется в качестве полуфабриката для производства ценных конечных продуктов. Так, 90 % этилбензола перерабатывается для получения стирола, используемого для производства полистирола.

Большинство реакторных блоков промышленных установок производства этилбензола включают 2 основные стадии: стадия смешения реагентов и реакционная стадия. Стадия смешения протекает в камерах различной конструкции. После данной стадии реагенты поступают в реактор [3].

Предварительное смешение реагентов является важной стадией производства, в частности, в процессе алкилирования бензола этиленом в присутствии каталитического комплекса хлорида алюминия. Реагенты должны быть перемешаны равномерно до поступления их в реактор. Кроме того, так как процесс алкилирования бензола этиленом является двухфазным процессом, исследование динамики поведения газового потока в жидкости представляет особый интерес. Знание режима движения газовой и жидкой фаз, диспергирование, средний размер газовых пузырьков и их распределение в жидкой фазе, обеспечение требуемой степени смешения в камере смешения важны с точки зрения достижения большой реакционной поверхности, высокой скорости протекания реакций, а также селективности процесса.

Актуальной проблемой, возникающей на производстве этилбензола, использующего комплекс хлорида алюминия в качестве катализатора, является значительное количество сточных вод, загрязненных катионами алюминия [4]. Концентрация катионов алюминия в сточных водах составляет 5–15 г/л, что в 12,5–47,5 раз превышает ПДК, равную 0,4 мг/л. Эта проблема может быть решена путем повышения эффективности стадии предварительного смешения реагентов, так как более равномерное смешение приведет к более эффективному протеканию реакций и снижению потребления каталитического комплекса и, как следствие, снижению концентрации катионов алюминия в сточных водах.

Целью работы является исследование факторов, влияющих на эффективность смешения реагентов в процессе алкилирования бензола этиленом.

Материалы и методы исследования

В настоящее время для решения проблем, связанных с гидродинамикой жидкостей и газов, широко применяются методы вычислительной гидродинамики. Химическая промышленность является одной из основных, в которых используется моделирование с применением методов вычислительной гидродинамики [2, 6, 7].

Исследование процессов с применением методов вычислительной гидродинамики включает следующие этапы:

1. Создание геометрии аппарата и разбиение ее на ячейки (создание сетки) в программе GAMBIT.

2. Моделирование аппарата в программе ANSYS FLUENT 14.5.

3. Обработка результатов в программе Tecplot.

Задачи исследования включают исследование поведения реагентов в камере смешения, эффективности и интенсивности процесса смешения, факторов, влияющих на процесс смешения для следующих случаев:

1) смешения бензола и катализаторного комплекса;

2) смешения бензола, каталитического комплекса и этилена.

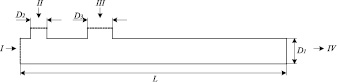

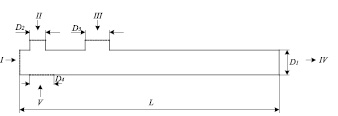

Конструкция камеры смешения схематично представлена на рис. 1.

Камера смешения заполнена каталитическим комплексом. Бензол поступает в камеру через патрубок диаметром D1 = 110 мм и смешивается с каталитическим комплексом, который поступает в камеру через 2 патрубка: свежий каталитический комплекс подступает через патрубок диаметром D2 = 60 мм, циркулирующий – через патрубок диаметром D3 = 110 мм. Этилен подается через патрубок с диаметром D4 = 110 мм. Длина смесительной камеры L = 3000 мм. Свойства исследуемых жидкостей и газа представлены в таблице.

а

б

Рис. 1. Конструкция смесительной камеры: I – бензол; II – свежий каталитический комплекс; III – циркулирующий каталитический комплекс; IV – смесь реагентов; V – этилен

Свойства исследуемых жидкостей и газа

|

Свойство |

Бензол |

Каталитический комплекс |

Этилен |

|

Плотность, кг/м3 |

875 |

1050 |

1,137 |

|

Вязкость, кг·м–1·с–1 |

0,00060 |

0,00100 |

0,00001 |

|

Молекулярная масса, кг/кмоль |

78,1 |

40,95 |

28,05 |

Температура в камере смешения: 390 К, давление: 0,15 МПа.

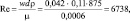

Для оценки режима движения в исследуемой камере смешения рассчитан критерий Рейнольдса [5]:

где w – характерная скорость, м/с; d – гидравлический диаметр, м; ρ – плотность среды, кг/м3; µ – вязкость среды, кг?м–1?с–1.

Так как рассчитанное значение критерия Рейнольдса превышает критическое значение перехода течения от ламинарного к турбулентному (2320), то режим движения в камере смешения – турбулентный.

Для исследования эффективности процесса смешения были использованы следующие интегральные критерии:

- критерии для оценки эффективности в однофазном потоке (при смешении бензола с каталитическим комплексом)

где V – объем камеры смешения; Сcat – массовая концентрация каталитического комплекса; D – диаметр камеры смешения;

- критерии для оценки эффективности для двухфазного потока (при смешении бензола, каталитического комплекса и этилена)

где Cet – массовая концентрация этилена.

Результаты исследования и их обсуждение

Исследование смешения бензола и каталитического комплекса

Для оценки влияния скорости потоков на эффективность смешения и времени смешения (время, которое требуется для достижения стационарного режима смешения, при котором концентрации жидкостей остаются постоянными во времени) были изучены два случая. В первом случае были приняты следующие значения скоростей потоков: скорость подачи бензола 0,042 м/с, скорость свежего каталитического комплекса 0,002 м/с, скорость циркулирующего каталитического комплекса 0,019 м/с. Во втором случае скорости потоков были уменьшены в 5 раз: скорость бензола 0,0084 м/с, скорость свежего каталитического комплекса 0,0004 м/с, скорость циркулирующего каталитического комплекса 0,0038 м/с.

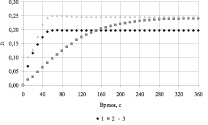

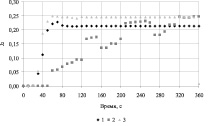

Сравнение объемного и поверхностного интегральных критериев для двух случаев показало, что более низкая скорость потоков позволяет достичь более равномерного смешивания бензола и каталитического комплекса (рис. 2). Как видно из рис. 2, объемный интегральный критерий при более низких скоростях потоков превышает критерий для более высоких скоростей на 0,043 (на 21 %), поверхностный интегральный критерий для второго случая превышает критерий для первого случая на 0,037 (на 18 %).

В первом случае время смешения составляет 60 с, во втором случае – 320 с.

Несмотря на то, что в случае более низкой скорости потоков смешение происходит более равномерно, мощность установки и, соответственно, количество целевого продукта в единицу времени снижается. Поэтому в промышленности используются смесительные устройства различной конструкции для повышения эффективности процессов смешения. Смесительные устройства позволяют достичь требуемой степени смешения без потери мощности установки. Линия 3 на рис. 2 показывает, что при скоростях подачи потоков в смесительную камеру, как в первом случае, установка смесителя позволяет повысить эффективность смешения на 20 % при малом времени смешения (60 с).

Рис. 2. Исследование смешения бензола и катализаторного комплекса

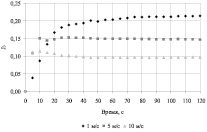

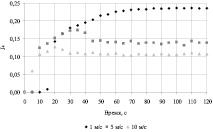

Рис. 3. Исследование влияния скорости подачи этилена на процесс смешения

Исследование смешения бензола, каталитического комплекса и этилена

Для того чтобы повысить степень превращения реагентов, этилен может подаваться не только непосредственно в реактор, но и в камеру смешения. Проведено моделирование камеры смешения с учетом подачи в нее этилена.

1. Исследование влияния скорости подачи этилена в камеру смешения на процесс смешения

Диаметр патрубка для подачи этилена составляет 5 мм. Исследование влияния скорости подачи этилена на процесс смешения было выполнено для скоростей 1, 5, 10 м/с. Результаты расчетов представлены на рис. 3.

Критерии J3 и J4 показывают степень смешения этилена и смеси жидких компонентов – бензола и каталитического комплекса.

Критерий J3 для скорости подачи этилена 1 м/с больше, чем для скорости 5 м/с, на 0,068 (т.е. в случае скорости 1 м/с эффективность процесса смешения на 32 % выше, чем при скорости 5 м/с). Критерий J3 для скорости 1 м/с больше, чем для скорости 10 м/с, на 0,120 (т.е. в случае скорости 1 м/с эффективность процесса смешения на 56 % выше, чем при скорости 10 м/с).

Критерий J4 в случае подачи этилена со скоростью 1 м/с превышает этот критерий в случае скорости подачи этилена 5 м/с на 0,096, что эквивалентно на 41 % более эффективному смешению в случае скорости 1 м/с. Критерий J4 для случая подачи этилена со скоростью 1 м/с превышает этот критерий в случае скорости подачи этилена 10 м/с на 0,128, что эквивалентно на 55 % более эффективному смешению в случае скорости 1 м/с.

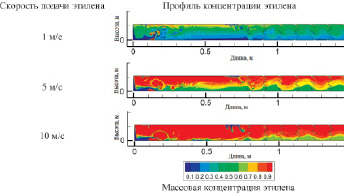

Профили массовой концентрации этилена в смесительной камере представлены на рис. 4.

Рис. 4. Профили массовой концентрации этилена в камере смешения

Как видно из рис. 4, при скорости подачи этилена в камеру смешения 1 м/с струя этилена разбивается на мелкие пузырьки диаметром 6–20 мм. Концентрация этилена в потоке составляет 0,40–0,60 % мас. При скорости подачи этилена 5 и 10 м/с движение этилена представляет собой глобулярное течение крупных пузырьков, и струя не разбивается на мелкие пузырьки. Концентрация этилена находится в диапазоне 0,75–0,85 и 0,85–0,95 % мас. соответственно. Кроме того, этилен заполняет всё пространство камеры, что затрудняет прохождение жидкости в камеру смешения.

Таким образом, при скорости подачи этилена 1 м/с наблюдается более равномерное смешение реагентов и каталитического комплекса процесса алкилирования бензола этиленом, так как образуются более мелкие пузырьки этилена, что увеличивает реакционную поверхность для протекания реакций с более высокой скоростью и селективностью. Также показано, что пузырьки этилена имеют диаметр не более 20 мм и равномерно распределяются в объеме камеры смешения как дисперсная фаза.

Заключение

Путем моделирования с использованием методов вычислительной гидродинамики показано, что установка смесительного устройства в камеру смешения реагентов и каталитического комплекса на установке алкилирования бензола этиленом позволяет повысить эффективность процесса смешения на 20 %. Предложено технологическое решение по подаче этилена в смесительную камеру в дополнение к подаче этилена в реактор. Определена скорость подачи этилена в камеру смешения (1 м/с), обеспечивающая наиболее равномерное смешение бензола, этилена и катализаторного комплекса в камеру смешения.