Современная нефтяная отрасль Российской Федерации характеризуется увеличением доли вязких (далее ВН) и высоковязких (далее ВВН) нефтей в общей структуре запасов углеводородного сырья. По данным на 2014год доля ВН и ВВН от общероссийских составляет почти 30 % или 7,5млрдт, причем за последние годы, начиная с 1992года, доля постоянно увеличивается [1]. Распространенными способами обработки сырья с целью достижения больших скоростей транспортировки являются: термический нагрев, добавление присадок и разбавителей, применение электромагнитного излучения. Термический нагрев является самым распространенным и эффективным, но одновременно и самым дорогостоящим методом обработки, что в условиях экономической нестабильности является недопустимым. Нагрев осуществляется подогревателями нефти, такими как печи трубчатые блочного типа (ПТБ-10).

По мнению зарубежных ученых, таких как Ф.Хэммит, Дж.Дейли, из ASME, перспективным является метод гидродинамической кавитационной обработки, характеризующийся эффективностью и экономичностью с целью изменения реологических свойств нефти (структурная вязкость, температура застывания и др.). Врамках реализации гранта компании ОАО«АК«Транснефть» авторами было изучено явление кавитации, возможность совмещения кавитации с депрессорными присадками с целью увеличения эффективности процесса транспортировки и разработано гидродинамическое оборудование.

Явление кавитации возникает в момент приближения давления жидкости и давления насыщенных паров жидкости. При близких значениях в жидкости наблюдается обильное выделение пузырьков (каверн), наполненных растворенным газом [2]. Схлопывание каверны характеризуется резкими скачками температуры и давления, а распространение энергетической волны способствует разрушению близлежащих углеродистых цепочек и молекулярных соединений. Количество пузырьков может варьироваться от 104 до 106.

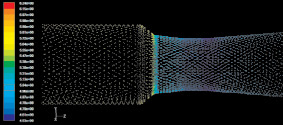

На рис.1 смоделирован процесс гидродинамической кавитации за счет изменения сечения трубопровода с помощью программного комплекса ANSYS/FLUENT.

Из рис.1 видно, что основная часть давления приходится на конфузор, накат на стенку, уменьшение сечения потока нефти способствуют возникновению дополнительных напряжений. Для стабильной работы конфузор необходимо увеличение толщины стенки данной части конструкции или применение более стойких материалов.

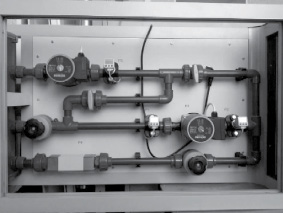

На рис.2 показана лабораторная установка, созданная на базе ФГБОУ ВО «Тюменский индустриальный университет», кавитационный реактор обозначен белым цветом в нижнем левом углу стенда и на рис.3. Лабораторный стенд состоит из следующего оборудования: центробежный насос производительностью Q=70л/мин и напором H=30м, составной трубопровод L=2,5м и D=30мм, кавитатор с степенью сужения n=3. Впроцессе исследования было обработано 150литров ВВН Усинского месторождения.

Измерения вязкости нефти в экспериментах проводились в следующей последовательности:

а)после кавитационной обработки;

б)после введения депрессорной присадки;

в)после комплексного воздействия кавитации и депрессорной присадки.

Рис. 1. Векторы распространения давления

Рис. 2. Лабораторная установка

Рис. 3. Прототип гидродинамического кавитационного реактора

Таблица 1

Сравнительный анализ изменения реологии при добавлении присадок

|

Присадка |

% m |

Начальная динамическая вязкость, МПа•с |

Динамическая вязкость после добавления, МПа•с |

|||

|

0–10 часов |

10–20 часов |

20–30 часов |

30–40 часов |

|||

|

Депран |

0,015–0,04 |

320 |

197 |

227 |

251 |

275 |

|

ПАА |

0,01–0,05 |

204 |

230 |

256 |

281 |

|

|

ДПН-1Р |

0,002–0,005 |

181 |

222 |

248 |

266 |

|

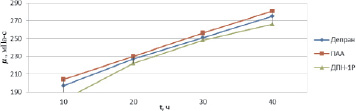

Рис. 4. Депрессорные присадки

Для достижения большего эффекта рассматривалось применение комплексного воздействия с участием кавитации и присадки, при котором присадка эффективнее воздействует на групповые компоненты нефти за счёт уменьшения их размера и увеличения площади контакта. Присадка препятствует восстановлению межмолекулярных связей и образованию надмолекулярных образований в нефти после обработки, за счёт чего достигается больший эффект снижения вязкости и увеличение времени ее восстановления. Впроцессе исследований изучалось воздействие на ВВН следующих реагентов: Депран, ПАА, ДПН-1Р, результаты исследования представлены в табл.1 и на рис.4. Критерии отбора были следующими: минимальная концентрация, способ введения реагента, влияние реагента на качество нефти, соответствие нормативной документации компании ОАОАК«Транснефть».

Таблица 2

Сравнительный анализ эффективности методов снижения вязкости

|

Характеристики |

ДПН-1Р |

Кавитационная обработка |

Комплексная обработка |

|

Депрессия Тзаст, °С |

10–14 |

5–7 |

17–20 |

|

Снижение вязкости, % |

42–57 |

32–40 |

до 70 |

|

Снижение предельно динамического напряжения |

2–3 |

4 |

6–7 |

|

Снижение предельно статического напряжения |

4–5 |

3–4 |

5–7 |

|

Время восстановления реологических свойств, дней |

5–6 |

4 |

8 |

По итогам исследования лучшей показала себя депрессионная присадка ДПН-1Р, состоящая из сополимера этилена, винилацетата, зимнего дизтоплива и депрессорной присадки Dewaxol марки7801. Вдополнение к проведенным экспериментам большую роль играет то, что присадка прошла испытания на участке МН «Уса – Ухта» [3]. Далее была произведена комплексная обработка с применением кавитационной обработки и присадки ДПН-1Р. Конечные данные и сравнительный анализ методов приведены в табл.2 и на рис.5.

Проведенные исследования показали, что комплексная обработка нефти является перспективным направлением исследования. Молекулы присадки способствовали уменьшению времени восстановления реологических свойств и оказывали положительное влияние на разрыв углеродистых цепочек [4].

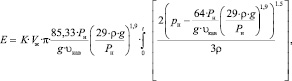

Энергия схлопывающегося кавитационного пузырька, имеющего сферическую форму, определяется по формуле

(1)

(1)

где Rmax – радиус кавитационной каверны перед схлопыванием, который вычисляется по формуле

(2)

(2)

Полную энергию, выделяемую при схлопывании кавитационных каверн, запишем через число кавитационных каверн по формуле

N=KVж, (3)

где K – концентрация кавитационных каверн (1/м3); Vж – объем жидкости без кавитационных каверн (м3).

Учитывая формулы (2)–(3), запишем формулу энергии, выделяющейся при схлопывании каверн при развитой кавитации:

(4)

(4)

где  – рэлеевское время полного схлопывания, с.

– рэлеевское время полного схлопывания, с.

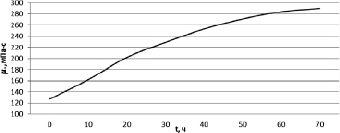

Рис. 5. Зависимость динамической вязкости нефти от времени хранения при комплексной обработке нефти

Таблица 3

Энергозатраты реактора

|

№ п/п |

Перепады давления, (Pвх – Pвых)/Pвх |

W, кВт/т/ч |

|

1 |

0,4 |

0,18 |

|

2 |

0,5 |

0,22 |

|

3 |

0,6 |

0,25 |

|

4 |

0,7 |

0,27 |

В ходе эксперимента также наблюдалось повышение температуры высоковязкой нефти на 2–3 °С. За счет локального повышения температуры, происходящего на границе рабочей камеры – диффузора, нефть частично нагревается, что является предпосылкой для получения экономической выгоды. Таким образом теоретическая и практическая модель доказали свою состоятельность. Втабл.3 приведены энергозатраты реактора при различных перепадах давления, обусловленных различным режимом кавитационной обработки.

Из табл.3 видно, что с увеличением перепада давления шаг энергозатрат уменьшается. Данная зависимость является частным случаем и не описывает полную картину затрат, но характеризует участок, являющийся наиболее выгодным с экономической точки зрения.

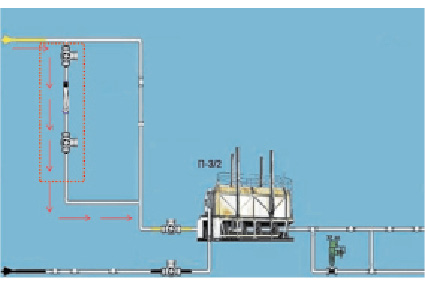

Местом установки устройства был выбран участок, сооружаемый параллельно нитке технологического трубопровода, расположенный перед подогревателем нефти, изображенный на рис.6. Параллельная нитка введена с целью повышения безопасности основного оборудования на станции.

За счет локального изменения давления и, вследствие этого, создания условий для кавитации и разрыва жидкостной сплошности выделяется энергия. Выделившаяся энергия эквивалентна изменению температуры нефти при средней плотности 945кг/м3 и вязкости 250мПа•с на 2–3 °С. Всвязи с возможностью изменения начальной температуры подогрева нефти, меняются и экономические затраты [5, 6].

Для определения экономической эффективности применения кавитационной обработки приведем краткий экономический расчет потребления ПТБ. Для упрощения расчета примем, что используемый природный газ состоит из 95 % метана и 5 % этана. Необходимое количество воздуха для сжигания топливного газа составляет 21кг/кг, теплотворная способность газа 35000кДж/м3.

Расход топлива ПТБ:

Рис. 6. Технологическая схема установки кавитационного оборудования

Годовой расход топлива ПТБ составляет около 2,5млнм3, с учетом стоимости газа для крупных промышленных предприятий 2848руб./1000м3, годовые затраты составят 216,6млнрублей при подогреве 30млнт нефти на 30 °С без учета поддержания температуры по длине нефтепровода [7]. Лабораторный опыт показал, что существует возможность нагрева перекачиваемой нефти на 2–3 °С. Экономический эффект равен эквиваленту сэкономленного количества газа и составляет около 14,4млнрублей.

Проведенный авторами анализ и расчеты показывают, что применение метода кавитационной обработки с целью уменьшения экономической нагрузки является обоснованным и имеет положительный экономический эффект.

Применяемая технология может быть использована проектными институтами или дочерними обществами компании ОАО«АК “Транснефть”», осуществляющих модернизацию ГНПС, и введена в эксплуатацию на промысловых или технологических трубопроводных системах с диаметрами до 300мм и значениями вязкости транспортирующих нефтей 250–350мПа•с.