Производственная логистика играет важнейшую роль в процессе производства, ее организация влияет на качество планирования производственных процессов. Современные предприятия, как правило, используют стратегию вытягивающего производства, в этом случае качество планирования производственных процессов напрямую влияет на эффективность работы и в конечном итоге величину прибыли [2].

Постановка цели и задач исследования

Целью исследования являлась разработка перечня рекомендаций по совершенствованию производственной логистики, направленных на повышение эффективности процессов производства гофротары. В рамках рассматриваемой тематики решались следующие взаимосвязанные задачи:

– анализ особенностей организации производственной логистики на предприятиях, занимающихся производством гофротары (с учетом их специфики);

– разработка рекомендаций по совершенствованию производственной логистики в рамках полного цикла производства гофротары.

Решение задач, направленных на усовершенствование производственной логистики при изготовлении гофротары, безусловно связано с использованием современных информационных технологий (CALS-технологий), концепции интегрированной логистики и современных автоматизированных систем, обеспечивающих сокращение времени выполнения технологических операций [1, 3, 4]. При этом специфика производства гофротары обуславливает необходимость контроля материальных и информационных потоков: приемка/передача ролевого сырья, движение полуфабрикатов и готовой продукции, складской учет и др.

Отдельно можно выделить задачи, которые также требуют проработки при внедрении автоматизированных систем на различных участках производства: автоматизация процессов приема и перемещения сырья в рамках организации электронного документооборота; автоматизированный контроль запасов сырья на складе в соответствии с потребностями производства в режиме реального времени; автоматизированный учет перемещения сырья в процессе производства.

Анализ схемы организации производственной логистики

На предприятиях по производству упаковки из гофрокартона организация производственной логистики [5] оказывает значительное влияние на эффективность работы. Большинство предприятий, как было отмечено ранее, используют схему вытягивающего производства, при этом основная сложность заключается в организации рационального взаимодействия между различными производственными участками предприятия.

Рассмотрим общую схему работы предприятия по производству гофротары полного производственного цикла (рис. 1).

Отметим основные этапы процесса производства гофротары:

1. Поступление заказа от потребителя.

2. Планирование производства гофротары, формирование потребности сырья с заявкой на производство на бумагоделательной машине.

3. Выпуск ролевого сырья на бумагоделательной машине.

4. Выпуск заготовок из ролевого сырья на гофроагрегате для выполнения заказа.

5. Выпуск готовой продукции из заготовок и отгрузка ее потребителю.

Планирование и работа производственных участков производится с помощью MES-систем (программное обеспечение для управления работы цеха), а планирование и управление работой предприятия в целом осуществляется в ERP-системах (программное обеспечение для управления деятельностью предприятия). Зачастую на предприятиях возникает проблема интеграции MES-систем в систему управления более высокого уровня (ERP-система) и каждое предприятие решает ее по-своему.

Рассмотрим общее устройство современного предприятия по производству гофрокартона и гофротары.

Производство гофротары начинается с планирования работ на основе имеющихся заказов от клиентов, к массиву заказов подбирается сырье и рациональный раскрой гофрокартона. Планирование производится в MES-системе управления гофропроизводством. В данной системе автоматизировано формируется задание (управляющее воздействие) на загрузку гофроагрегата и перерабатывающих линий. Планировщик в своей работе учитывает наполненность складов сырья, используя при этом функционал ERP-системы, которая в свою очередь содержит подобного рода информацию. Данные по остаткам склада в ERP-системе обновляются после занесения информации в базу данных (БД) кладовщиком (при приемке или отгрузке сырья). Таким образом, по причине дискретного характера наполнения БД возникает определенная задержка в обновлении данных.

Рис. 1. Блок-схема работы предприятия по производству гофротары при полном производственном цикле

Планировщик для уточнения информации по позициям, еще не занесенным в БД, совершает дополнительные действия. После составления задания на производство он формирует потребность в сырье (заказ). Согласно потребности формируется план работы бумагоделательных машин, а также план перемещения на склад сырья для последующего производства гофротары.

Схема организации складской логистики также сильно влияет на эффективность производственной логистики в целом. Емкость склада, организация адресного хранения, планировка ячеек, тип ячеек – все эти характеристики склада разнятся от предприятия к предприятию. Выбор схемы организации необходимо производить с учетом характеристик конкретного производства и его специфики.

В общем случае сырье со склада сырья перемещается на гофроагрегат в соответствии с заданием (раскроем). Управление гофроагрегатом осуществляется через SCADA-систему, данные в которую загружаются из MES-системы. При этом отсутствует обратная связь с MES-системой: при изменении машинистом задания на гофроагрегате непосредственно через SCADA-систему MES-система может содержать неверные данные.

С учетом того, что в производстве могут участвовать несколько гофроагрегатов, возникает проблема организации движения нескольких потоков заготовок. Обычно проблема решается установкой автоматизированных транспортных полей, перемещающих заготовки на производственные линии, и организацией промежуточных зон хранения.

Продукция производственных линий по транспортным линиям поступает на упаковочные линии и далее на склад готовой продукции (рис. 1).

Разработка рекомендаций по совершенствованию производственной логистики

Для реализации задач, связанных с повышением эффективности производственной логистики, предлагается:

1. Произвести более мелкое зонирование склада сырья (рис. 2), что позволит ускорить время на поиск определенной позиции, ввиду уменьшения емкости зоны. Каждой зоне присвоить уникальный штрих-код. Рабочие места водителей-погрузчиков оснастить беспроводными терминалами сбора данных со сканерами штрих-кодов. Покрыть всю площадь склада сетью Wi-Fi. Все манипуляции с позициями склада должны производиться исключительно через терминал сбора данных. Внедрение комплекса данных мероприятий существенно ускоряет скорость работы склада, при этом все движение единиц склада отражается в системе управления производством в режиме реального времени.

Рис. 2. Пример организации складских зон хранения сырья при производстве гофрокартона

2. Повысить эффективность планирования гофропроизводства на основе разработки программного обеспечения (ПО) «Сырье On-line», дополняющего функционал ERP-системы предприятия и использующего в своем составе модернизированный алгоритм формирования потребности в сырье производства гофротары.

Модернизация алгоритма формирования потребности в сырье коснулась следующих стадий:

I. Планировщик производства гофротары производит предварительный раскрой гофрокартона в MES-системе. По окончании своей работы он формирует заказ сырья: разработанный программный модуль выгружает данные о потребности в определённом сырье из MES-системы и формирует список потребности, который отображается в ERP-системе предприятия, после его проверки и корректировки (если это необходимо) информация направляется в отдел планирования производства бумагоделательных машин (БДМ).

II. Отдел планирования по окончанию своей работы предоставляет план работы БДМ.

III. Планировщик производит окончательный раскрой с учетом данных о наполнении склада и планами производства БДМ. Далее он формирует окончательный список потребности.

ПО «Сырье On-line» помогает производить ежедневный контроль над поставками сырья в реальном времени. Также программа формирует задание на перевозку сырья от БДМ на производство гофротары. В случае образования дефицитных позиций сырья программа с запасом по времени в 4 часа выдает уведомление о необходимости корректировки задания на производство, этого времени вполне достаточно для исключения простоев оборудования. При этом стоит отметить, что данный период времени может быть изменен, исходя из специфики конкретных производственных условий.

Для улучшения восприятия информации человеком в ПО «Сырье on-line» каждой позиции сырья присваивает цветовой статус:

- зеленый статус – позиции, имеющиеся на складе, готовые к принятию в производство;

- оранжевый статус – позиции сырья, находящиеся на этапе подготовки к производству на БДМ (на время формирования задания на гофропроизводстве);

- красный статус – дефицитные позиции сырья.

1. Разработать ПО – «Такси рулонов», которое опрашивает систему управления гофроагрегатом и выдает список заказов с потребностью в определенных рулонах. Производится рассылка заданий на перевозку по терминалам сбора данных водителей погрузчиков. При этом на экране терминала сбора данных отображается уведомление о необходимости перевозки. Уведомление содержит всю необходимую информацию: время перевозки и местонахождение необходимой позиции сырья. Программа должна исключить возможность перевозки неправильных позиций сырья.

2. Оснастить рабочее место машиниста гофроагрегата терминалом сбора данных и принтером этикеток. Машинист сканирует штрих-код рулона, принятого к работе, происходит его списание. Принтер в случае обрыва рулона распечатывает этикетку для недомотыша. На основе диаметра недомотыша формируется задание перевозки либо на склад, либо на списание. Измерение диаметра рулона производится системой управления гофроагрегатом.

Информация о движении сырья с раскладкой по складам и зонам доступна в системе управления производством в реальном времени. По факту загрузки сырья проводится документ перемещения в виртуальный склад. Виртуальным складом является автомобиль, перевозящий сырье с идентификацией по государственному номеру. Каждый автомобиль, перевозящий сырье, оснащен GPS передатчиком, определяющим его координаты и ожидаемое время прибытия. По факту отгрузки сырья проводится документ перемещения с виртуального склада на склад сырья производства гофротары. Факт загрузки/отгрузки устанавливается путем сканирования штрих-кода рулона в утвержденной последовательности (зона – рулон – зона). Например, последовательность «1. Зона местонахождения рулона – 2. Штрих-код рулона – 3. Штрих-код автомобиля» означает перемещение сырья на виртуальный склад. Водитель погрузчика может взять и переместить только подходящие рулоны и только в рамках последовательности.

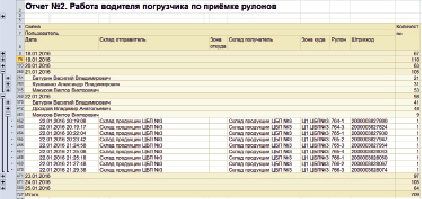

Все действия водителей по перевозке фиксируются ERP-системой управления производством и доступны управленческому персоналу в виде отчетов (рис. 3).

На основании представленного отчета можно проводить анализ эффективности работы любого водителя погрузчика. Данный функционал можно использовать как инструмент мотивации персонала.

Также важным является вопрос позаказного учета движения полуфабрикатов и готовой продукции. В этой связи предлагается кипы заготовок, выпущенных гофроагрегатами, маркировать этикетками с штрих-кодом. Далее кипы в автоматизированном режиме двигаются по транспортной линии на линии переработки либо погрузчиками в зоны промежуточного хранения.

Предлагается, как и в случае со складом сырья, присвоить промежуточным зонам хранения заготовок штрих-коды, что позволит в реальном времени следить за содержимым этих зон и рассылать задания на перевозку водителям погрузчиков.

Упаковочные линии предлагается модернизировать для работы со штрих-кодами. Поскольку штрих-код содержит информацию о виде необходимой упаковки, то предлагается установить систему считывания штрих-кодов на упаковочной линии. Задание для упаковочной линии формируется фактом считывания штрих-кода, что исключает возможность ошибки и рационализирует количество персонала занятого на участке упаковки. Также считыванием штрих-кода устанавливается факт прохождения продукции через упаковочную линию и формируется задание на перевозку и отсылается на терминал сбора данных водителя погрузчика. Далее на основании перевозки продукции на склад либо на основании отгрузки клиенту формируются документы перемещения и накладные.

Склад готовой продукции также должен быть подвергнут изменениям в части повышения эффективности его логистики. Оснащение всех зон склада штрих-кодами и работа водителей погрузчиков на основании заданий с терминала ускоряет работу склада с одновременным уменьшением численности занятого персонала.

Рис. 3. Отчет системы управления производством по работе водителя погрузчика

В рамках реализации представленных рекомендаций (задач) формируется единое информационное пространство, охватывающее весь процесс производства от поставок сырья до отгрузки готовой продукции. В рамках единого информационного пространства возможно точное прогнозирование времени производства заказа и уточнение стадии выполнения принятых в работу заказов, что повышает конкурентоспособность предприятия и способно привлечь новых клиентов и потенциальных инвесторов.

Заключение

Предложенные рекомендации в области повышения эффективности производственной логистики позволят более рационально планировать производство и перейти на систему организации логистики «Just in time» (JIT – точно в срок), что сокращает издержки, объемы хранимой готовой продукции и время ее хранения. Работа персонала становится более прозрачной. Точность временного планирования значительно повышается. Также происходит увеличение объема информации о работе складов и производства, доступной в режиме реального времени, что положительно сказывается на времени и корректности принятия решений. Производство становится более прозрачным: открываются новые перспективы для его совершенствования.