В последнее время ведущие фирмы, производящие строительно-дорожные машины (СДМ), вносят в их гидросистемы усовершенствования, которые повышают показатели эксплуатационных свойств (надежность, эргономичность, экономичность и экологичность). Совершенствование гидропривода СДМ предусматривает комплексный подход. Так внедряются инновационные конструкции гидропривода а также новые его элементы. Это позволяет повысить энергоэффективность гидропривода путем снижения потерь давления в элементах гидропривода; расширение использования систем пропорционального распределения нагрузок; использование в качестве элементов гидропривода исполнительных механизмов элементов с ШИМ-управлением (широтно-импульсным управлением).

Использование указанных направлений реализуется на начальном этапе производства – стадии проектирования гидропривода и особенно при производстве его элементов. Так, в технологии производства трубопроводов для гидролиний с целью повышения класса чистоты поверхностей, для снижения их сопротивления потоку жидкости предусматривается не использовать сварочные соединения, а также проведения прочистки, обработки внутренних поверхностей трубок. Это позволяет снизить общие затраты энергии, расходуемой всей машиной при работе системы.

При этом указанные совершенствования, проводимые для гидрофицированной техники, не могут исключить снижения работоспособности в условиях работы машины при низких отрицательных температурах [1–3].

Чтобы ускорить подготовку машины к работе и для того, чтобы эффективно эксплуатировать ее с высокими эксплуатационными показателями, рекомендуется предусмотреть теплоизоляцию трубопроводов и баков для гидравлического масла, а также применение современных автономных установок предпускового подогрева. Из анализа предшествующих исследований [1, 2] следует, что в гидроприводах СДМ циклического действия повышение температуры рабочей жидкости до равновесного теплового состояния составляет от 40 до 60 мин. При этом у гидравлической системы автогрейдера стабильное тепловое состояние наступает через 100 мин. Это связано с большой длиной и разветвленностью трубопроводов гидросистемы (поверхности их охлаждения). Также указывается, что, например, при начальной температуре рабочей жидкости – 40 °С минимальное значение оптимальной температуры рабочей жидкости без применения устройств для разогрева (0 °С) достигается в гидравлической системе экскаватора через 85 минут, бульдозера-рыхлителя – через 125 минут, а скрепера – только через 5 часов непрерывной работы. Это связано с объемом гидросистемы и длиной трубопроводов (автогрейдер).

В зимний период на СДМ возникают отказы гидроситемы. Это зависит от факторов, связанных как с низкими отрицательными температурами окружающего воздуха на территории России, так и неправильной подготовкой СДМ к началу эксплуатации в зимний период, и подготовленностью самих операторов СДМ.

По рекомендации компании Caterpillar правильный прогрев гидросистемы машины предотвращает возникновение отказов и неисправностей. При эксплуатации машины при низких температурах окружающей среды прогрев требует больше времени, чем другие операции технического обслуживания. Прогрев гидравлической системы (без нагрузки) проводится после прогрева ДВС и его работы с частотой вращения 1200 мин-1. При выполнении каждого цикла постепенно увеличивается ход рабочего оборудования. Операция выполняется для всех гидравлических контуров.

Компанией Komatsu для техники, рассчитанной на работу в холодное время года, предусмотрено использование масла соответствующей вязкости и временной фактор его прогрева до начала работы. Несоблюдение этого приводит к тому, что предохранительные клапаны гидравлической системы не срабатывают вовремя. Поэтому образуются уплотнения, и потом трубопроводы начинают трескаться и происходят утечки рабочей жидкости.

Подогрев рабочей жидкости СДМ затруднен еще тем, что, к примеру, трубопроводы высокого давления экскаваторов обладают большой охлаждающей поверхностью, и масло, проходя по ним, быстро теряет температуру. Для эксплуатации таких машин при низких отрицательных температурах снижается эффективность их тепловой подготовки.

В Komatsu, исследовав эту проблему, отказались от предварительного автономного подогрева, и принято решение, которое снижает скорость старения масла. Для этого используют гидросистемы с закрытым контуром с увеличением интервала его замены при уменьшенном объеме рабочей жидкости. Это позволяет облегчить разогрев гидросистемы холостыми движениями рабочего оборудования перед основными видами работ [11]. Исследователи также предлагают повышение температуры рабочей жидкости осуществлять путем рециркуляционных систем гидропривода, состоящих из замкнутого круга циркуляции рабочей жидкости.

Оптимальный тепловой режим гидропривода СДМ (его элементов) для машин, эксплуатируемых в условиях Севера, достигается за счет тепловой подготовки, использования подогревателей разных конструкций [4, 5]. Для проведения тепловой подготовки гидропривода затрачивается большое количество энергии. С этой целью используются внутренние и внешние источники тепла. Следует учитывать при проектировании и использовании средств тепловой подготовки, что эксплуатация машин проводится в автономных условиях, вдали от баз, без доступа к внешним источникам энергии. При этом объем использования энергии ограничен, не всегда используются гаражи для межсменной стоянки СДМ. К примеру, при строительстве нефте- и газопроводов.

В СДМ система гидропривода разветвлена в направлениях исполнительных элементов (гидроцилиндры, гидромоторы), элементы гидрооборудования размещены по всей машине, в том числе насос гидросистемы расположен отдельно, не в подкапотном пространстве ДВС. Это затрудняет прогрев насоса от ДВС. Для прогрева силовой установки гидропривода (насоса) от ДВС необходимо компоновку гидрооборудования осуществлять с учетом того, чтобы оно располагалось как можно ближе к источнику тепла – ДВС.

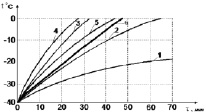

В соответствии с представленным выше делением средств тепловой подготовки, к внешним относятся: электропрогрев, прогрев горячим воздухом и жидкостью. Эти способы в условиях автономного функционирования машины ограничены в использовании так, как требуют внешнего источника энергии. Исследуются и на практике применяются схемы от внутренних источников тепла: дроссельный, уменьшением объема гидробака, электронагревателями, отработавшими газами ДВС, горячей жидкостью от системы охлаждения двигателя и с использованием тепловых аккумуляторов [2, 6, 7, 9, 10]. На рис. 1 показаны графики зависимости температуры рабочей жидкости в гидробаке от времени прогрева различными способами.

Рис. 1. Графики зависимости температуры рабочей жидкости в гидробаке от времени прогрева: 1 – без применения специальных средств; 2 – с использованием малого гидробака; 3 – дроссельным разогревом; 4 – отработавшими газами ДВС; 5 – электроподогревом; 6 – системой утилизации тепла

Время прогрева рабочей жидкости зависит от характеристик средств. Графики зависимостей времени прогрева гидробака СДМ отработавшими газами, электропрогревом, дросселированием, изменением емкости гидробака от их характеристик представлены на рис. 2. Дроссельный разогрев рабочей жидкости позволяет через 16–25 минут выйти на оптимальный тепловой режим, причем практически не требует внесения конструктивных изменений в гидравлическую систему.

Графики зависимостей (рис. 2) показывают, что с целью снижения времени тепловой подготовки (количества тепловой энергии) в анализируемых системах необходимо определить значения факторов, влияющих на процесс прогрева.

Очень часто на практике применяют дроссельный разогрев путем пропускания жидкости через предохранительный клапан при упоре рабочего оборудования в непреодолимое препятствие. Это позволяет интенсивно разогреть рабочую жидкость, однако в этом случае гидропривод работает при давлении, которое на 15…20 % выше номинального, а при низких температурах вследствие инерционности передачи командного импульса пиковое давление более чем вдвое превышает номинальное. Такой режим работы сопровождается вибрацией гидросистемы, повышенным шумом, приводит к преждевременному износу, а иногда и к разрушению гидрооборудования.

Заметный эффект дает применение малых гидробаков для разогрева рабочей жидкости. Например, оно сокращает продолжительность разогрева гидравлической системы скрепера в 5 раз, а остальных машин – в 1,6…2 раза. Для машин северного исполнения, особенно имеющих не теплонапряженный гидравлический привод, целесообразно применять гидробаки уменьшенной емкости, потому что только это небольшое конструктивное изменение позволит в 1,5…2 раза повысить работоспособность машины в период разогрева. При проектировании гидробака уменьшенной емкости следует помнить, что высота столба жидкости в нем не должна быть ниже минимального уровня, исключающего образование воронки во всасывающем патрубке.

Для машин с теплонапряженным гидроприводом применение малых гидробаков также возможно [7]. В летнее время необходимо применять бак нормального объема или специальный маслоохладитель. Применение электроподогрева [10] рабочей жидкости нагревательными элементами, размещенными в гидробаке, возможно при наличии на самоходной машине генератора мощностью не менее 30–40 % номинальной мощности насосной установки или питании машины от электросетей. В этом случае, как показывают расчеты и опыт зарубежных фирм, можно разогреть рабочую жидкость от – 40 °С до оптимальной температуры за 15–20 минут. Электроподогрев масла позволяет в отличие от других способов осуществлять местный разогрев гидрооборудования, весьма удаленного от гидробака и ДВС. С целью исключения локального перегрева масла и его химического разложения одновременно с включением электроподогревателей должен быть включен гидронасос, обеспечивающий непрерывную циркуляцию жидкости в гидравлической системе.

Рис. 2. Графики зависимостей времени прогрева гидробака СДМ

Наибольший эффект при разогреве рабочей жидкости достигается использованием отработавших газов ДВС [2, 6]. При этом продолжительность разогрева рабочей жидкости составляет около 13–15 минут. Расчеты теплового баланса ДВС показали, что около 40 % тепловой энергии при его работе забирается охлаждающей жидкостью и 20–25 % потерь тепла происходит с отработавшими газами ДВС. Этого тепла достаточно для прогрева гидропривода СДМ. Некоторыми исследователями предлагается подогрев рабочей жидкости также от системы охлаждения ДВС.

Однако сложность способов утилизации тепла ДВС в том, что необходимо внесение значительных изменений в конструкцию гидробака, что усложняет технологию его изготовления и затрудняет обслуживание в процессе эксплуатации. Следует также учитывать, что при использовании охлаждающей жидкости ДВС для подогрева элементов гидропривода увеличит время тепловой подготовки ДВС, выход его на рабочие режимы. Практическую ценность представляет метод прогрева рабочей жидкости за счет использования тепла выхлопных газов, выделяемых при работе ДВС. Так как используется тепловая энергия, которая не утилизируется и выбрасывается в окружающее пространство; также, с учетом того, что не требуется использовать замкнутых систем, упрощается вся система тепловой подготовки гидропривода.

При разогреве рабочей жидкости с использованием системы утилизации тепла (тепловых аккумуляторов) [8] происходит накопление тепла рабочей жидкости в контейнерах в процессе работы СДМ и последующего использования тепла в начале рабочей смены машины. В данном направлении исследуются и другие конструкции систем утилизации тепла. Основной недостаток таких конструкций – это потеря полезного объема гидробака, а также высокая материалоемкость и низкая энергоемкость.

Рассмотренные способы прогрева гидропривода энергоемки, не всегда обеспечивают автономность работы, имеют сложность конструкции, ограниченность в применении разных компоновок гидропривода – это приводит к снижению эксплуатационных показателей СДМ.