Системный подход и информационные технологии сыграли и продолжают играть особую роль в решении проблем повышения конкурентоспособности и качества изделий легкой промышленности. Производство швейных, как и любых других сложных изделий, требующее получения, переработки и передачи значительного объема разнородной информации, сегодня немыслимо без системного анализа поставленных задач и обеспечения интегрированной информационной поддержки процессов жизненного цикла изделий. Системная информационная поддержка и информационное сопровождение ЖЦ изделия осуществляется в так называемой интегрированной информационной среде (ИИС), посредством которой и производится обмен проектной, технико-технологической, экономической и иными видами информации.

Создание интегрированной информационной среды швейного предприятия как обязательного условия формирования непрерывного информационного пространства невозможно без наличия производственной информационной сети, частью которой является локальная информационная сеть подготовительно-раскройного производства с подсистемой компьютерной технологии входного контроля качества и количества поступающих на предприятие материалов. Отсутствие подобных подсистем не просто осложняет, а зачастую исключает возможность формирования ИИС, что значительно уменьшает потенциальные возможности повышения качества изделий, производительности труда, рационального расхода материалов, обеспечения гибкости и уменьшения производственного цикла освоения новых моделей.

Цель исследования

Цель работы состоит в разработке концептуальных подходов к формированию информационно-технического обеспечения интегрированной информационной среды швейного предприятия с учетом информационной составляющей подготовительно-раскройного производства и созданию информационно-технической системы измерения линейных параметров и определения вида и координат пороков рулонных материалов, обеспечивающей возможность реализации компьютерной технологии подготовки материалов к раскрою швейных изделий.

Материалы и методы исследования

Объектом проведенных исследований является подготовительно-раскройное производство швейных предприятий, а их предметом – концепция формирования интегрированной информационной среды швейного предприятия с учетом информационной составляющей подготовительно-раскройного производства.

При проведении исследований использовались методология системного подхода, концепция и принципы ИПИ-технологий, общеинженерные подходы и методы разработки технологических систем.

Результаты исследования и их обсуждение

Известно, что все процессы обмена информацией через ИИС имеют своей конечной целью максимально возможный отказ от практики формирования бумажных документов и переход к электронному представлению информации и обмену данными. Преимущества безбумажной технологии и технико-экономическая эффективность перехода на электронные носители информации очевидны [2–4].

В работе [7] показано, что реализация концепции создания ИИС применительно к швейному производству невозможна без разработки необходимых технических средств, обеспечивающих возможность формирования безбумажной технологии представления и обмена данными.

Как уже отмечалось в ряде работ [1, 5–7], значительная доля информации, хранящейся и передаваемой посредством ИИС, формируется при подготовке швейного производства, в частности на этапе подготовки материалов к производству швейных изделий (ПМкПШИ), включающей две технологические стадии, а именно подготовку материалов к раскрою (ПМкР) и настилание и раскрой полотен. Технология и информационное обеспечение процессов ПМкПШИ в отличие от иных стадий швейного производства имеют свои организационно-технические особенности, главными из которых являются свойство инвариантности и доминирующая информационная компонента системы подготовки материалов к раскрою и запуску изделий в производство. Информационная составляющая ПМкПШИ в значительной мере формируется на стадии подготовки материалов к раскрою (ПМкР). Это определяет чрезвычайную высокую значимость данного этапа с точки зрения формирования информационных массивов, поступающих и передаваемых через ИИС. При этом требования к информационной компоненте являются определяющими для обеспечения заданных проектных параметров работы предприятия.

Совершенствование технологии, организации, и оперативного управления системой подготовки материалов к пошиву, а также решение вопросов повышения точности информационного обеспечения может быть реализовано на базе разработки компьютерной технологии ПМкПШИ и внедрения новых высокоточных автоматизированных технологических устройств и систем для выполнения подготовительно-раскройных операций, обеспечивающих возможность формирования и передачи данных по безбумажной технологии. Именно данный факт является определяющим в контексте разработки концепции формирования ИИС швейного предприятия с учетом информационной составляющей подготовительно-раскройного производства.

Для реализации современной компьютерной технологии системы ПМкПШИ, в основу создания которой могут быть положены разработанные в работе [7] последовательность выполнения технологических операций и структурно-информационная модель, а также для формирования ИИС, прежде всего, необходима разработка технических средств для контроля количества и качества длинномерных материалов с высоким уровнем автоматизации и возможностью формирования технологической и управленческой информации в электронном виде.

Такой подход к представлению результатов входного контроля и включение технологических систем в корпоративную информационную сеть создает предпосылки и в конечном итоге позволяет исключить из структуры системы ПМкПШИ целый ряд организационно-технологических переходов, оптимизировать объём и повысить качество представления информации, обеспечить непрерывность её преобразования и обмена с центральным процессором. Немаловажным результатом при этом является и возможность повышения оперативности управления и снижение риска принятия ошибочных решений.

Для решения указанных задач необходимо разработать компьютерную технологию входного контроля материалов и технологическое оборудование для ее реализации, позволяющее в параллельном режиме при выполнении процессов подготовки материалов к раскрою осуществлять измерение линейных параметров длинномерных материалов, определять координаты и размеры пороков, формировать в автоматизированном режиме информационные массивы базы данных.

Все это обуславливает необходимость научного поиска новых технических решений, базирующихся на использовании компьютерных технологий.

Примером реализации изложенной концепции формирования ИИС швейного предприятия с учетом информационной составляющей подготовительно-раскройного производства на основе компьютерной технологии входного контроля материалов в швейном производстве может служить предложенная в работе [1] автоматизированная измерительная система, характеризующаяся, с одной стороны, упрощённой конструкцией, с другой стороны, расширенными технологическими возможностями. Разработанная измерительная система совмещает функции измерения длины, ширины и определения координат пороков. Кроме того, устройство обеспечивает через блок сопряжения возможность автоматической передачи информации в процессор.

Техническое решение системы выполнено в виде регистрационно-измерительного модуля к разбраковочному станку или промерочному столу. Это обусловлено тем, что для выполнения подготовительных операций по причинам объективного характера в подготовительно-раскройных цехах швейных предприятий на настоящий момент еще достаточно широко используются трёхметровые промерочные столы, работающие в комплекте с разбраковочными машинами. Учитывая, что при необходимой степени модернизации и комплектации системой автоматизированного формирования базы данных материалов и необходимыми технико-технологическими средствами этот парк оборудования с экономической точки зрения является достаточно часто более предпочтительным, чем высокопроизводительные технически сложные промерочно-разбраковочные комплексы. Особенно актуально это для малых швейных предприятий, доля которых на рынке довольно значительна, что обусловлено, прежде всего, частой сменяемостью ассортимента, обуславливающей относительно малые объёмы перерабатываемых материалов, а также экономической нецелесообразностью их оснащения крупногабаритным, дорогостоящим оборудованием, требующим для своего обслуживания и наладки специалистов высокой квалификации из-за сложного технического устройства.

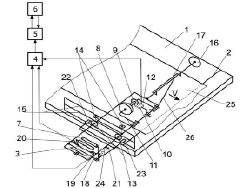

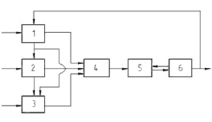

Структурно-кинематическая схема разработанной системы для проведения входного контроля материалов приведена на рис. 1, а блок-схема формирования результатов входного контроля – на рис. 2. Подробно процесс реализации качественного и количественного контроля материалов с использованием предложенной системы, а также алгоритм формирования длин беспорочных и порочных отрезов куска материала описаны в работе [1].

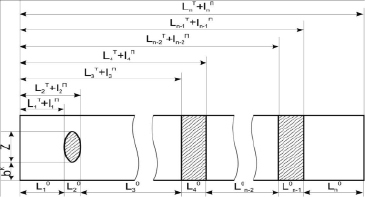

Техническое решение предлагаемой системы обеспечивает следующие технологические возможности: измерение основных линейных параметров (длины и ширины) рулона материала, определение размеров и координат пороков внешнего вида, формирование длин беспорочных и порочных отрезов куска материала с возможностью визуального представления результатов определения типа, размеров и координат пороков внешнего вида. На рис. 3 приведен фрагмент топограммы куска с указанием видов, координат и размеров пороков, позволяющей визуально наблюдать местоположение, протяженность по длине и ширине полотна дефектных участков. Это обеспечивает возможность в дальнейшем облегчить процедуру расчета кусков материала в настил и выполнение раскладки лекал с учетом имеющихся пороков внешнего вида материала.

Рис. 1. Система измерения линейных параметров рулонных материалов: 1 – промерочный стол; 2 – контрольная линия; 3 и 7 – рукоятки механизма управления; 4 – блок сопряжения; 5 – контроллер; 6 – микропроцессор; 8 – мерный ролик; 9 – обтюратор; 10 – оптронный датчик; 11–16, 18, 21, 24 – вспомогательные и крепежные элементы; 17 – линейка-указатель; 19 и 20 – микропереключатели; 22 и 23 – тормозные колодки; 25 – материал; 26 – каретка

Рис. 2. Блок-схема алгоритма формирования результатов входного контроля: 1 – блок измерения длины; 2 – блок измерения ширины; 3 – блок определения вида и координат пороков; 4 – блок преобразования и передачи информации; 5 – контроллер; 6 – микропроцессор

Рис. 3. Фрагмент топограммы куска материала

Вся полученная исходная информация обрабатывается автоматически по разработанным алгоритмам и передается в информационную локальную сеть подготовительного производственного участка, откуда, при необходимости, может попадать в ИИС швейного предприятия.

Разработанное устройство для определения вида и координат пороков прошло производственную апробацию в качестве технического и программного модуля в составе трехметрового стола. Предложенное решение показало достаточно высокую эффективность и может быть рекомендовано для использования в различных типах действующих промерочно-разбраковочных машин.

Заключение

В работе изложена концепция формирования ИИС швейного предприятия с учетом информационной составляющей подготовительно-раскройного производства на основе компьютерной технологии входного контроля материалов и, как пример ее реализации, предложена автоматизированная информационно-техническая система для измерения линейных параметров, а также вида и координат пороков рулонных материалов. Разработанная система дает возможность определять с заданной точностью искомые параметры, наглядно представлять их в виде топограммы отрезов куска материала с указанием мест и протяженности пороков внешнего вида. Кроме перечисленных функциональных возможностей разработанное устройство позволяет в автоматизированном режиме формировать базу данных о результатах входного контроля как информационную компоненту ИИС швейного предприятия. Предлагаемая система при производственной апробации показала достаточно высокую эффективность использования в качестве технического и программного модуля в составе промерочного стола и необходимую степень совместимости с различным по конструктивному решению технологическим оборудованием. Первое из названных обстоятельств является особенно важным для предприятий, производственные мощности и площади которых не позволяют перерабатывать большие объемы материалов и использовать крупногабаритное и, как правило, технически сложное и дорогостоящее оборудование.