Турбокомпрессор (ТКР) является наиболее нагруженным элементом двигателя (ДВС). В рядовых условиях эксплуатации его рабочие частоты лежат в пределах 10000–300000 мин-1, температура корпусных деталей достигает 800 °С, температура масла 80–180 °С. Работа турбокомпрессора в статическом (установившемся) режиме не вызывает существенных проблем. Однако переходные режимы, режимы пуска и остановки ДВС, внезапные перепады нагрузки, вызванные стохастичностью крутящего момента на коленчатом валу ДВС, создают временные градиенты (перепады) давлений, расходов и температур масла, а также вызывают существенные динамические перегрузки элементов ТКР. Проблему стохастичности решают путем увеличения коэффициента запаса мощности и крутящего момента [1], снижения инерционности за счет автоматических трансмиссий [2], рациональной нагрузки при использовании с/х орудий [3]. Но, как показывает анализ стохастичности нагрузочных режимов при выполнении с/х операций на различных тракторах, неравномерность нагрузки можно свести к минимуму, но совсем избавиться от нее невозможно [4–6]. Поэтому последствия стохастичности различные ученые и научные организации пытаются решить самыми разными путями: конструктивным совершенствованием ТКР и подшипниковых узлов, разработкой технологий изготовления их деталей и использованием новых конструкционных материалов, модернизацией системы смазки подшипников ТКР, использованием электрических насосов и турботаймеров, различных электронных и микропроцессорных систем слежения и обеспечения рабочих режимов функционирования [3, 6, 7]. В этом направлении работает большая часть научных организаций, технических вузов, конструкторских бюро предприятий [2, 4, 8].

В нашей работе вредное воздействие стохастической нагрузки устранено за счет использования гидроаккумулятора и тормозного устройства. Режимы работы гидроаккумулятора достаточно изучены [1, 7]. Однако использование тормозного устройства в виде воздушного дросселя вызывает ряд вопросов, в частности о возникновении явления помпажа. Таким образом, целью статьи является исследование характеристик воздушного дросселя с целью предотвращения помпажа.

Теоретические исследования. Прочность, т.е. надежность двигателей и их систем, определяется прочностью их составных элементов (деталей, сборочных единиц) конструкции. Различают статическую и динамическую прочность упругих конструкций. При статической прочности нагрузка, прилагаемая к детали, остается во времени постоянной и, следовательно, упругое деформированное состояние конструкции также остается неизменным во времени. При динамической – нагрузка является функцией времени и изменяется по некоторому сложному закону. В соответствии с этим по такому же закону деформируется упругая система. Таким образом, динамическая прочность конструкции связана с колебательным процессом, под которым понимается изменение некоторого параметра во времени.

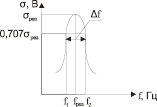

Из теории колебаний упругих систем известно, что каждой из собственных частот системы соответствует своя определенная форма колебаний (своя определенная частота колебаний) [2, 8, 9]. В теории колебательных процессов известно использование резонансной кривой (рис. 1).

Рис. 1. Резонансная кривая: зависимость амплитуды вибронапряжений σ, В от частоты f, Гц

После получения резонансной кривой ее обрабатывают по формуле

(1)

(1)

где δ – декремент колебаний; Δf – ширина резонансной кривой при уровне вибронапряжений 0,707 от резонансного; fp – резонансная частота.

Таким образом, предлагаемый метод является одним из способов замера величины демпфирования в любой колебательной системе.

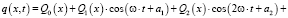

В спектре возбуждающей силы q(x, t) содержатся различные гармоники возбуждения. В общем виде спектр возбуждения может быть представлен разложением Фурье:

(2)

(2)

где Q0(x) – статическая составляющая распределенной по длине заслонки нагрузки; Q1(x), Q2(x), Qk(x) – амплитудные значения переменных нагрузок, соответствующих 1, 2, k гармоникам возбуждения; ω – частота возбуждающей силы; a1, a2, ak – фазовые сдвиги силы.

Для резонанса характерно совпадение частоты возбуждения с одной из собственных частот заслонки ω0i, т.е. ω0i = kω0i. При этом одно из слагаемых выражения (2) будет значительно больше остальных, поэтому можно рассматривать колебания заслонки на резонансе этой формы.

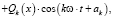

Допустим, что гармоническая возбуждающая нагрузка q(x, t) вызывает гармоническое перемещение:

(3)

(3)

Здесь учтен сдвиг силы относительно перемещения на угол  .

.

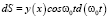

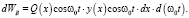

Возмущающая сила интенсивности q(x, t), распределенная на участке длиной dx, будет совершать элементарную работу на перемещении dS

, (4)

, (4)

где

. (5)

. (5)

Подставив в уравнение (4) значения q(x, t) из (2 ) и dS из (5), получим

(6)

(6)

Работа возбуждающей силы по всей длине заслонки за цикл колебаний определится выражением

(7)

(7)

Можно обнаружить большое число источников возмущения газовоздушного потока. Частота возбуждающей силы fB, вызывающая колебания заслонки, определяется секундной частотой вращения ротора nc и числом импульсов k, получаемых заслонкой за один оборот ротора от конструктивного устройства, расположенного в проточной части турбомашины, т.е.

, (8)

, (8)

где k – целое число (k = 1, 2, 3, ...).

Целое число k называется номером гармоники возбуждающей силы. Номер гармоники соответствует числу конструктивных элементов, находящихся в тракте двигателя и вносящих возмущения в поток. Так, k = 1 означает, что возмущение в поток вносится одним конструктивным элементом, например датчиком обледенения. При k = 4 в тракте имеется, например, четыре стойки или винт с четырьмя лопастями. Если число лопаток направляющего аппарата равно z, то возмущенный поток будет иметь гармонику k = z, и заслонка станет подвергаться действию возбуждающей силы с частотой fB = z•nC. К опасным резонансам относятся колебания по основному тону, а также резонансы в области рабочих режимов работы двигателя. Что касается других резонансов, то степень их опасности можно определить только на работающем двигателе тензометрированием заслонки.

Методика экспериментальных исследований

Для последующей реализации экспериментальных исследований был разработан исследовательский стенд с турбокомпрессором ТКР-11Н2 (рис. 2, а).

В нагнетательную магистраль была установлена воздушная заслонка со следящим приводом с целью торможения воздушного потока (рис. 2, б).

а)

б)

Рис. 2. а) внешний вид стенда с установленным на нем гидроаккумулятором и тормозным устройством; б) схема тормозной заслонки со встроенным противоаварийным клапаном

Рис. 3. Блок-схема экспериментальной установки: 1 – основание, 2 – заслонка, 3 – вибратор, 4, 6, 8, 11 – уровни сигналов сил возбуждения и вибронапряжений (до входа в усилители и на выходе из них), 5 – усилитель, 7 – генератор сигналов, 9 – регистратор сигналов с объекта исследований, 10 – фигура Лиссажу, 12 – датчик вибронапряжений, 13 – фиксатор частоты

Для экспериментального определения спектра собственных частот и форм колебаний заслонки была разработана блок-схема экспериментальной установки (рис. 3).

Возбуждение колебаний заслонки производится электромагнитным вибратором, питаемым от усилителя током переменной частоты. Плавно изменяя частоту генератора, получаем совпадение собственных частот с частотами возбуждения (рис. 1), т.е. упругую систему (заслонку) настраиваем на резонансы (fрез1, fрез2, fрез3), которые характеризуются резким возрастанием виброамплитуды, фиксируемой на экране осциллографа (или другим прибором).

Результаты экспериментальных исследований

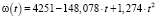

В проведении экспериментальных исследований на стенде получены уравнения свободного выбега ротора ТКР-11Н2 для трех значений частот вращения ротора ТКР:

а) nН = 40000 мин-1

,

,

б) nН = 20000 мин-1

, (5)

, (5)

в) nН = 10000 мин-1

.

.

Было установлено, что при использовании тормозного устройства в виде заслонки продолжительность выбега ротора ТКР сокращается на 30–40 %. Тормозное устройство обеспечивает увеличение замедления при свободном выбеге ротора ТКР.

Результаты моделирования в программе FORTRAN нагрузочных режимов на заслонку с противопомпажным клапаном и последующая их проверка на экспериментальной установке

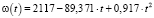

С исследовательского стенда была снята заслонка и в программе FORTRAN построена ее модель, включающая 26822 элемента, 42266 узлов, 3D элементы, тип – Tet10 (рис. 4).

Последовательно проверялись резонансные частоты и амплитуды колебаний заслонки при пяти первых резонансных частотах. Первая резонансная частота наблюдалась при f = 1310,7 Гц. Амплитуда колебаний заслонки составила Amax = 1,23 мм. Результаты моделирования первой резонансной частоты при f = 1310,7 Гц и Amax = 1,23 мм представлены на рис. 5.

На экспериментальной установке первая резонансная частота составила f = 1390 Гц. Вторая резонансная частота наблюдалась при f = 2236,9 Гц. Амплитуда колебаний заслонки составила Amax = 1,04 мм. Третья резонансная частота наблюдалась при f = 3794 Гц. Амплитуда колебаний заслонки составила Amax = 1,14 мм. Четвертая резонансная частота наблюдалась при f = 5074,7 Гц. Амплитуда колебаний заслонки составила Amax = 1,12 мм. Пятая резонансная частота наблюдалась при f = 5822,8 Гц. Амплитуда колебаний заслонки составила Amax = 6,13 мм. На экспериментальной установке вторая резонансная частота составила f = 2310 Гц, третья f = 3830 Гц, четвертая f = 5120 Гц, пятая f=5880 Гц.

Рис. 4. Модель заслонки с противопомпажным клапаном

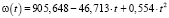

Рис. 5. Результаты моделирования первой резонансной частоты при f = 1310,7 Гц и Amax = 1,23 мм

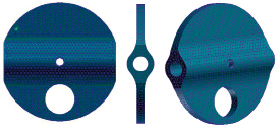

Рис. 6. Характеристики турбокомпрессора ТКР-11Н2 на стенде в режиме торможения

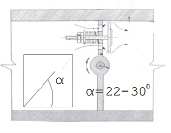

Кроме того, экспериментально с учетом полученных резонансных частот были получены характеристики турбокомпрессора ТКР-11Н2 на стенде в режиме торможения. Поясним процесс торможения на грани помпажа по рис. 6.

При полностью открытой заслонке режим работы компрессора определяется точкой А, ей соответствуют значения производительности QA и степень повышения давления πА. При дальнейшем прикрытии заслонки рабочая точка сдвигается левее и попадает в точку В границы линии регулирования. Дальнейшее прикрытие заслонки не рекомендуется, т.к. в точке С компрессор попадает в режим помпажа. Что фиксировалось тензодатчиком по резкому возрастанию вибраций и резонансной частоте.

Выводы

Моделированием резонансных частот было установлено, что заслонка тормозного устройства компрессора турбокомпрессора в режиме торможения ротора не должна быть полностью закрыта, а приоткрыта не менее чем на 22–30 градусов. Последующая экспериментальная работа будет сконцентрирована на автоматическом формировании заданного угла положения заслонки в режиме выбега при исключении помпажных явлений. Доказано, что применение тормозного устройства ротора ТКР, встроенного в систему впуска ДВС, сокращает продолжительность выбега ротора на 30–35 % и позволяет уменьшить габариты, время работы гидроаккумулятора.