В настоящее время одним из важных направлений в строительной индустрии, позволяющим существенно снизить энергетические затраты на смешение строительных материалов без потери качества готового продукта, является разработка новых конструкций машин и методов их инженерного расчета, что дает возможность проводить исследования на этапе теоретических расчетов с целью прогнозирования ожидаемого результата. Наиболее перспективными среди используемых для этих целей видов оборудования являются смесители, в которых на процесс смешения материалов влияют конструкторские решения, определяющие качество готового продукта. Приоритетом применения смесителей является их высокая экономическая эффективность, обусловленная компактностью оборудования, малой занимаемой производственной площадью, низкой потребностью на капитальные затраты и трудозатраты по сопровождению, обслуживанию и ремонту оборудования. Одним из важнейших преимуществ является простота внедрения смесителей в существующие технологические линии, что увеличивает экономическую эффективность как для крупных, так и для малых предприятий, ориентированных на получение прибыли при минимальных затратах без потери качества готовой продукции [1].

Одним из перспективных конструктивных решений для повышения экономической рентабельности смесительного оборудования является использование деформируемых рабочих камер. Одной из основных особенностей такой рабочей камеры является способность изменять свои габаритные размеры при ее деформировании, что позволяет получить новый механизм воздействия на обрабатываемую среду, используя ее в качестве рабочего органа. Таким образом, основным выходным параметром для любых деформируемых рабочих органов является перемещение, передаваемое частицам смешиваемых материалов. Выходными параметрами, имеющими небольшое влияние на величину перемещения частиц, являются такие характеристики камеры, как материал (жесткость, эластичность при наличии кордирования) и ее исполнение (форма, способ установки, различные конструкторские решения). Как правило, в качестве материала изготовления камеры используются различные виды резины, выбираемые в зависимости от требуемых условий проведения процесса смешения, например, таких как степень, вид и интенсивность деформаций камеры, а также требуемого качества готового продукта [2].

В разрабатываемых устройствах качество процесса смешения зависит от частоты воздействия на элементарные объемы смешиваемых компонентов в единицу времени:

– при стесненных условиях от интенсивности воздействия стенок корпуса на смесь;

– при свободных условиях от интенсивности воздействия стенок корпуса на смесь и объема свободного пространства в рабочей камере [3].

Повышение усилия воздействия обкатывающих роликов на деформируемую камеру увеличивает интенсивность перемещения частиц смешиваемого материала, чего можно добиться внешними (дополнительные осевые и радиальные нагружения, приложенные в середине рабочей камеры или к ее краям) и внутренними силами (например, использование гофрированного корпуса) [4].

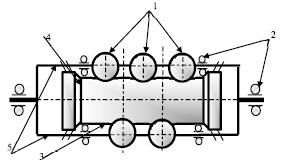

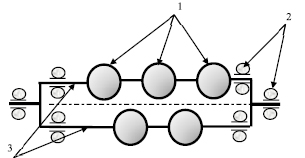

Рассматриваемая деформируемая рабочая камера имеет цилиндрическую форму и устанавливается горизонтально (под небольшим наклоном до 3 °С), при этом корпус рабочей камеры жестко крепится к цапфам (рис. 1). Внешнюю часть корпуса плотно обхватывают в поперечном сечении прижимы, которые представляют собой сферические тела, жестко закрепленные на оси. Ось прижимов, в свою очередь, устанавливается в опорные подшипники. От приводного вала вращение передается прижимам, которые, обкатывая снаружи корпус рабочей камеры, периодически (с частотой вращения вала) деформируют ее, вызывая этим перемещение смешиваемого материала. Эффективность процесса смешения материала можно увеличить, увеличив частоту вращения обкатывающих валиков.

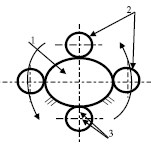

В рамках дискретной модели рассмотрим задачу о расчете энергетических характеристик смесителя с деформируемой рабочей камерой, затрачиваемых на приведение в движение по эллиптическим траекториям смешиваемого материала с помощью вращательного движения прижимных валиков (рис. 2) [5].

Рис. 1. Схема рабочей камеры цилиндрической формы: 1 – прижимы; 2 – опорные подшипники; 3 – деформируемая рабочая камера цилиндрической формы; 4 – цапфа; 5 – водило

Рис. 2. Схема рабочей камеры цилиндрической формы в поперечном сечении: 1 – рабочая камера; 2 – опорные подшипники; 3 – ось для крепления прижимов

В результате заполнения материалом пространства деформируемой камеры цилиндрической формы смесителя будут образовываться слои, которые в поперечном сечении имеют форму эллипсов с полуосями an и bn (an > bn).

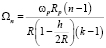

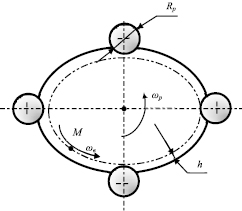

Если прижимные валики цилиндрической формы, имеющие радиус Rр, привести во вращательное движение с частотой вращения ωp, то через эластичную (резиновую) оболочку камеры вращательное движение передается наружному (последнему) слою материала (рис. 3). Тогда на основании равенства линейных скоростей движения оболочки и последнего слоя материала можно записать следующее равенство:

, (1)

, (1)

где ω0 – частота вращения наружного слоя материала;

ωp – частота вращения прижимных валиков;

h – высота материала одного слоя.

Если предположить, что каждый слой материала вращается с собственной частотой, тогда за время t в поперечном сечении камеры n-й слой повернется в выбранной системе координат на угол:

, (2)

, (2)

где Ωn – собственная частота слоя материала.

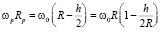

Предположим далее, что частота вращения слоев материала равномерно уменьшается от значения ω0 для последнего (k-наружного) слоя до нулевого значения для первого слоя n (рис. 4). На основании вышесказанного можно записать следующее соотношение:

. (3)

. (3)

С учетом (1) соотношение (3) приводится к следующему виду:

. (4)

. (4)

Запишем величину энергии, которую получит n-й слой материала в результате движения по эллиптическим траекториям с параметрами an и bn:

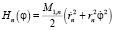

, (5)

, (5)

здесь точка над буквой означает взятие производной по времени, а величина rn на основании расчетов в выбранной полярной системе координат определяется соотношением

. (6)

. (6)

Рис. 3. Кинематическая схема движения прижимов, относительно корпуса: 1 – прижимы; 2 – опорные подшипники; 3 – водило

Рис. 4. Кинематическая схема движения материала: h – высота одного слоя материала; M – масса слоя материала; ωв – частота вращения частиц в слое материала; ωр – частота вращения прижимных роликов; Rр – радиус прижимов;  – граница верхнего слоя материала

– граница верхнего слоя материала

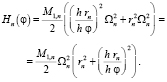

Подстановка (1) и (5) в (4) приводит к соотношению

(7)

(7)

Применяя к n-му слою соотношение (7) приводится к следующему виду:

(8)

(8)

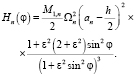

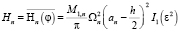

Согласно (8), среднее значение энергии n-го слоя за один полный оборот будет равно

, (9)

, (9)

где величина I1(ε2) определяется следующим соотношением:

, (10)

, (10)

где δ – величина деформации камеры цилиндрической формы.

На основании соотношения массы загрузки n-слоя (Mn будет складываться из массы материала n-слоя M1,n и массы конечного слоя материала kn, Mkn,n):

, (11)

, (11)

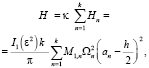

можно найти выражение для полной энергии, которую необходимо подвести к деформируемой цилиндрической камере смесителя, чтобы передать вращательное движение материала по эллиптическим траекториям. Искомая энергия определяется следующим соотношением:

(12)

(12)

где индекс n – нумерует слои, которые отсчитываются от начала координат;

k – число слоев в поперечном сечении камеры определяемое выражением

. (13)

. (13)

Таким образом, можно отметить, что энергетические характеристики смесителя зависят от геометрического (конструктивного) параметра R, технологического параметра – степени деформации δ рабочей камеры и от физико-механических и физико-химических свойств смешиваемого материала [6].

Рассмотрев задачу о расчете энергетических характеристик смесителя с деформируемой рабочей камерой, затрачиваемых на приведение в движение по эллиптическим траекториям смешиваемого материала с помощью вращательного движения прижимных валиков, определили, что основным выходным параметром для любых деформируемых рабочих органов является перемещение, передаваемое частицам смешиваемых материалов. Данная методика теоретического расчета производилась с учетом основных параметров, влияющих на эффективность процесса смешения материалов. Предложенный теоретический расчет энергетических характеристик смесителя с деформируемой рабочей камерой цилиндрической формы позволяет произвести исследование влияния конструктивных и технологических параметров на процесс затрат энергетических характеристик в рассматриваемом устройстве с учетом физико-механических и физико-химических свойств смешиваемых материалов, что является актуальным в настоящее время при разработке новых конструкций машин в сфере строительной индустрии [7].

Многообразие конструктивных решений предложенных устройств предполагает, что с использованием данного принципа действия может быть создан целый ряд нового оборудования многоцелевого назначения – такого оборудования, которое может использоваться для принципиально различных стадий технологического передела, а также для смешения материалов с особыми свойствами. Создание ряда смесительных устройств малотоннажной производительности, основанной на принципе деформирования рабочей камеры, с различными принципами действия, позволит решить некоторые проблемы, имеющие место в различных областях промышленности с учетом особенностей природных, технологических свойств конкретного материала.