Одним из наиболее востребованных продуктов нефтехимического синтеза являются моющие средства на основе линейных алкилбензолов (ЛАБ). Такие моющие средства отличаются хорошим пенообразованием и высокой биологической разлагаемостью, что делает задачу повышения эффективности производства ЛАБ особенно актуальной.

Комплекс по производству ЛАБ представляет собой совокупность последовательно протекающих стадий дегидрирования высших парафинов до олефинов, селективного гидрирования диолефинов и алкилирования бензола высшими олефинами. Помимо перечисленных, технология предусматривает ряд вспомогательных стадий, важность которых, однако, сопоставима с важностью основных, так как они определяют рабочее состояние системы в целом. Одной из таких стадий является регенерация HF-катализатора процесса алкилирования в ректификационной колонне. Колонна регенерации служит для удаления высококипящих ненасыщенных продуктов – тяжелой ароматики (ТАР) накапливающихся в HF в силу высокой растворимости их в кислоте. При отсутствии регенерации катализатора происходит накопление ТАР в объеме реактора алкилирования, что приводит к ухудшению качества целевого продукта за счет увеличения содержания в нем непредельных составляющих, а также к дезактивации катализатора, то есть уменьшению выхода продукта. Именно по этой причине периодические сбои в режиме эксплуатации колонны-регенератора негативно отражаются на всей технологии.

Цель данной работы ‒ выявление направлений оптимизации работы системы «реактор-регенератор».

Материалы и методы исследования

Термодинамический анализ вероятности протекания реакции гидрофторирования ТАР с образованием фторидов ТАР (ТАР-F), накопление которых в кубе колонны препятствует испарению HF и приводит к сбою режима, проведен с помощью квантово-химических методов расчета термодинамических функций (программа Gaussian-98) [3].

Анализ совместной работы системы «реактор‒регенератор» осуществлялся с использованием метода математического моделирования химико-технологических процессов с программной реализацией в среде Delphi-7 [4].

Результаты исследования и их обсуждение

Cбои в режиме эксплуатации колонны-регенератора заключаются в следующем:

• прекращается кипение HF;

• в кубе колонны наблюдается неконтролируемый рост температуры, но при этом дно колонны охлаждается примерно до 60 °С;

• происходит накопление азеотропной смеси HF с водой в нижней части куба.

Проведем анализ возможных причин, приводящих к нарушению режимов работы колонны регенерации HF-катализатора.

Прекращение испарения HF можно объяснить образованием пленки на поверхности жидкости.

Согласно [6], к образованию пленки в колонне способны фториды ТАР.

В работах Воюцкого [2] обобщены объяснения процессов пленкообразования на примере синтетических латексов, но они являются общими для всех веществ-пленкообразователей (ВП). Им предложено несколько концепций, в которых учитываются различные силы и факторы, способные так или иначе влиять на процесс пленкообразования.

Одной из основополагающих концепций является образование пленки в результате испарения растворителя (в данном случае HF). При этом образование пленки происходит в три стадии:

• вследствие испарения растворителя возрастает объемное содержание ВП в слое жидкости, частицы ВП сближаются вплоть до пока обратимого соприкосновения и укладываются в определенном порядке;

• дальнейшее удаление растворителя из пленки и разрушение адсорбционно-гидратных оболочек. В результате этого первоначально шарообразные частицы деформируются, принимают вид многогранников и постепенно приходят во все более тесный контакт;

• пленка приобретает характерную структуру и свойства.

Снижение температуры внизу куба может быть связано с пленочным кипение HF и CBM, то есть образованием слоя пара с низким коэффициентом теплопроводности, который предотвращает нагревание жидкости под слоем пара. Дополнительное охлаждение связано со стеканием холодного HF в куб колонны из системы.

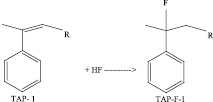

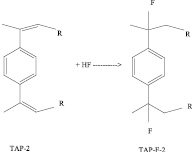

Схемы реакций гидрофторирования ТАР в колонне таковы:

Здесь ТАР-1 и ТАР-2 – ТАР 1-го и 2-го типов, которые соответствуют по структуре непредельному моно- и диалкилбензолу. ТАР-F-1 и ТАР-F-2 – фториды соответствующих ТАР.

В таблице приведен термодинамический анализ вероятности протекания реакции гидрофторирования ТАР с различной длиной цепи углеводородного радикала.

Термодинамический анализ вероятности протекания реакции гидрофторирования ТАР различного строения при температуре 150 °С.

|

ТАР-1 |

ТАР-2 |

||

|

Углеводородный радикал |

ΔG, кДж/моль |

Углеводородный радикал |

ΔG, кДж/моль |

|

С10 |

–22,1 |

С10 |

–28,6 |

|

С11 |

–22,6 |

С11 |

–28,9 |

|

С12 |

–23,1 |

С12 |

–29,5 |

|

С13 |

–24,3 |

С13 |

–30,2 |

Тепловой эффект реакций гидрофторирования приведенных типов ТАР незначителен и составляет порядка 13 кДж/моль.

Расчет поверхностного натяжение фторида ТАР (С18H30F) был проведен по формуле Сегдена [1] и составил 29,1 дин/см (при температуре в кубе колонны 150 °С), что превышает поверхностное напряжение HF почти в 4 раза.

Таким образом, фториды, образующиеся в колонне из ТАР, обладают всеми свойствами, достаточными для образования пленки на поверхности жидкости в кубе колонны и препятствовать испарению HF.

Растворимость ТАР в HF ограничена и обусловлена образованием комплексного соединения следующей структуры [7]: [ТАР-H] + [F-H-F]-. При достижении мольного соотношения ТАР:HF 2:1 ТАР перестает быть растворимым в кислоте. То есть один моль ТАР способен связывать два моля кислоты, выводя их из процесса катализа. Таким образом, активность катализатора снижается. Данный комплекс достаточно стабилен, но подвергается разложению при гидролизе, нейтрализации, а также в процессе ректификации.

Материальный баланс ТАР в реакторе:

GТАР0 + GТАРобраз.раств. + GТАРобраз.ЛАБ + GТАРHFрец. = GТАР0 + GТАРHFрег. + GТАРHFрец. + GТАРобраз.ЛАБ,

где GТАР0 – балансовое (накопленное) количество ТАР в системе, которое присутствует в реакционной зоне вне зависимости от протекания химических реакций; GТАРобраз.раств – количество ТАР, образующегося в результате протекания химических реакций и растворившегося в кислоте; GТАРобраз.ЛАБ – количество ТАР, образующегося в результате протекания химических реакций и растворившегося в ЛАБ; GТАРHFрец – количество ТАР в кислоте, возвращающейся в реактор на рецикл без регенерации; GТАРHFрег. – количество ТАР в кислоте, отводимой на регенерацию.

При этом общее количество образовавшегося ТАР равно сумме массы ТАР, растворившегося в HF и в ЛАБ.

Очевидно, что для выполнения данного равенства и поддержания требуемой активности HF-катализатора количество ТАР в кислоте, отводимой на регенерацию, должно быть равно количеству ТАР, образующемуся в результате протекания химических реакций и растворившегося в кислоте, то есть не входящего в состав продукта.

Вывод из системы меньшего количества ТАР приведет к повышению балансового количества ТАР, снижению каталитической активности HF, ухудшению качества товарных продуктов за счет накопления в них непредельных соединений.

Вывод из системы большего количества ТАР приведет к неоправданному увеличению нагрузки на колонну-регенератор и, как следствие, снижению длительности ее бесперебойной работы.

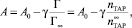

Механизм снижения активности HF-катализатора за счет связывания молекул кислоты в комплекс молекулами ТАР можно сопоставить с отравлением однородной поверхности твердого катализатора. Тогда по Рогинскому [5]

где А и А0 – текущая и начальная активность катализатора, отн. ед.; Г и Г∞ – текущая и предельная концентрация ТАР в HF, моль/м3; nТАР и  – текущее и предельное содержание ТАР в HF, моль; γ – коэффициент дезактивации катализатора.

– текущее и предельное содержание ТАР в HF, моль; γ – коэффициент дезактивации катализатора.

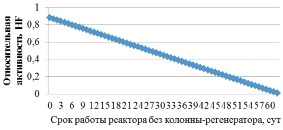

На рис. 1 представлен график снижения активности катализатора при выходе из строя колонны-регенератора.

Рис. 1. Изменения относительной активности катализатора при выходе из строя колонны-регенератора

Уже на 27-е сутки активность катализатора снизится до 0,5, а к 62-м суткам – практически до нуля. То есть сбой в режиме работы колонны без прекращения работы реактора приводит к накоплению ТАР в системе и быстрому снижению активности катализатора.

В соответствии с вышеизложенным можно предложить следующие варианты оптимизации работы системы «реактор‒регенератор»:

• достижение оптимальной активности HF-катализатора путем временного изменения нагрузки на колонну регенерации с дальнейшим выводом системы на стационарный режим;

• поддержание текущей рабочей активности катализатора и увеличение длительности бесперебойной работы колонны за счет отвода на регенерацию минимально необходимого количества кислоты, загрязненной ТАР;

• прогнозирование даты возможного сбоя и его предотвращение путем заблаговременного дренирования колонны.

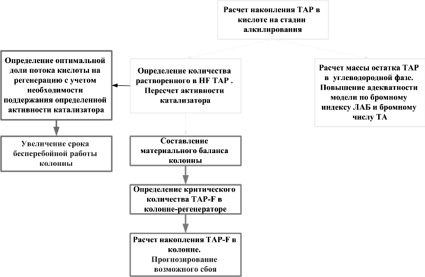

В любом случае алгоритм оптимизации можно представить в виде следующей схемы (рис. 2).

Рис. 2. Алгоритм оптимизации совместной работы системы «реактор-регенератор»

Оптимизация по предложенному алгоритму предполагает решения ряда задач:

• разработка математической модели колонны С-402. Корректировка кинетических параметров в соответствии с имеющимися данными по сбоям в режимах с целью обеспечения возможности прогнозирования возможного сбоя;

• дополнение математической модели реактора алкилирования функцией пересчета активности HF-кислоты в зависимости от количества образующегося ТАР;

• дополнение математической модели реактора функцией расчета расхода HF в регенератор, необходимого для поддержания требуемой активности катализатора.

Выводы

1. Выявлены причины, приводящие к нарушению режимов работы колонны регенерации HF-катализатора. Показано, что вещества, образующиеся в кубе колонны в результате реакции гидрофторирования ТАР, могут образовывать слой с высоким поверхностным натяжением и препятствовать испарению HF из куба. Оценена термодинамическая вероятность протекания реакции гидрофторирования для ТАР различного строения.

2. Описано влияние данных сбоев на работу реактора алкилирования бензола высшими олефинами. Проведен расчет текущей активности катализатора в реакторе алкилирования и темп ее изменения в зависимости от количества накопленного ТАР.

3. Предложены пути оптимизации совместной работы ректора и колонны.

Рецензенты:

Иванчина Э.Д., д.т.н., профессор, Томский политехнический университет, г. Томск;

Косинцев В.И., д.т.н., профессор, Томский политехнический университет, г. Томск.

Работа поступила в редакцию 04.02.2013.

Библиографическая ссылка

Долганова И.О. НАПРАВЛЕНИЯ ОПТИМИЗАЦИИ РАБОТЫ СИСТЕМЫ «РЕАКТОР‒РЕГЕНЕРАТОР» В ТЕХНОЛОГИИ ПРОИЗВОДСТВА ЛИНЕЙНЫХ АЛКИЛБЕНЗОЛОВ // Фундаментальные исследования. – 2013. – № 4-2. – С. 281-285;URL: https://fundamental-research.ru/ru/article/view?id=31183 (дата обращения: 19.04.2024).