В условиях современного строительства снижение затрат на материалы и изделия становятся всё более актуальным. К сожалению, ценовая политика основных производителей в цементной отрасли в настоящее время привела к существенному его удорожанию. Следовательно, идет удорожание изделий и материалов на его основе. Потребители цемента вынуждены искать способы снижения его применения без снижения прочностных и потребительских свойств изделий на его основе. Одним из перспективных направлений является изменение свойств цементных вяжущих при помощи интенсивной механической обработки порошка, получившей название механической активации. Проведение таковой непосредственно перед применением в приготовлении цементных и бетонных растворов обеспечивает снижение расхода цемента до 17 %.

Именно по этим причинам пневмоструйная установка для механической активации цемента по праву считается наиболее необходимым участком заводов по производству сухих строительных смесей, ЖБИ и ЖБК. Внедрение оборудования для активации является важнейшим шагом на пути снижения затрат на производство.

Цель исследования: разработка конструкции установки для пневматической механоактивации цемента и методики расчёта параметров смесительно-разгонного узла, с учётом конструктивно-технологических параметров данной установки.

Материалы и методы исследования

Для опытных лабораторных испытаний использовался цемент и слой цементного клинкера в качестве преграды, а энергоноситель – сжатый воздух, подаваемый компрессором в установку. Расчёт конструктивно-технологических параметров смесительно-разгонного узла проводился с использованием экспериментальных данных, полученных на модельных опытно-промышленных установках, а также с помощью методов теории подобия.

Результаты исследования и их обсуждения

В Белгородском государственном технологическом университете им. В.Г. Шухова коллективом авторов разработана и создана установка [4], в которой механоактивация цемента производится в результате свободного удара частиц, находящихся в высокоскоростных двухфазных струях о преграду, в качестве которой используется насыпной слой кликера. Отражательный слой клинкера является не только элементом рабочей среды, но и служит футеровкой рабочей камеры установки. Износ такой футеровки не только не загрязняет готовый продукт, а, напротив, обогащает его наиболее активными тонкодисперсными частицами остроуголькой осколочной формы.

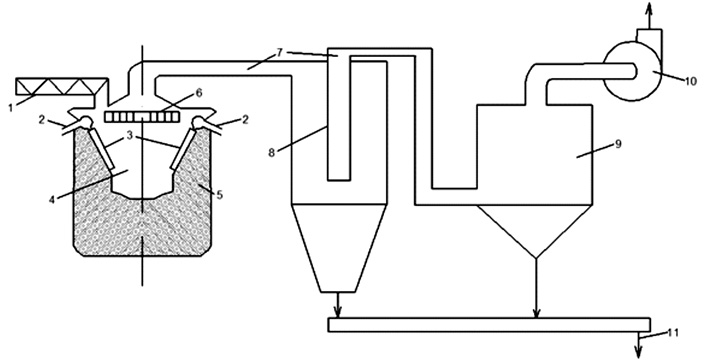

Сложность и недостаточная изученность процессов струйной активации цемента приводит к необходимости использования при расчетах и проектировании пневмоструйных активаторов экспериментальных данных, полученных на модельных опытно-промышленных установках, а также с помощью методов теории подобия [2]. Схема установки [4] показана на рис. 1.

Рис. 1. Схема установки для пневматической механоактивации цемента: 1 – материалопровод исходного цемента; 2 – эжекторы; 3 – разгонные трубки; 4 – рабочая камера; 5 – клинкер; 6 – сепаратор; 7 – воздуховоды; 8 – циклон; 9 – рукавный фильтр; 10 – вентилятор; 11 – выход готового продукта

Кроме геометрического подобия модельной и проектируемой установки и постоянства гидродинамических критериев [6], постоянными должны оставаться следующие характеристики:

1. Удельный расход сжатого воздуха:

![]() (1)

(1)

2. Плотность потока материала в разгонных трубках:

![]() (2)

(2)

3. Концентрация частиц в активационном объеме:

![]() (3)

(3)

4. Энегронапряженность активационного объема:

![]() (4)

(4)

5. Зависимость от размера частиц скорости их столкновения с зернами клинкера, значения разрушающей скорости частиц vp ≈ 36 м/см/c, удельные энергозатраты на образование новой поверхности K = 5,6 Дж/м2.

Здесь Gсв – массовый расход энергоносителя – сжатого воздуха, кг/c; П – производительность установки, кг/c; fТ – площадь поперечного сечения разгонных трубок, м2, Va – объем зоны активации, м3; Р – мощность, вводимая в зону активации, Вт.

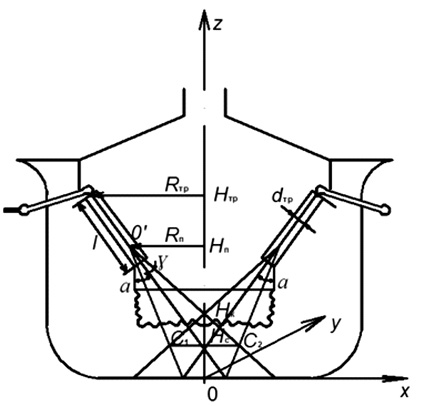

Основным элементом установки является рабочая камера, сблокированная с сепаратором (рис. 2).

Рис. 2. Расчетная схема рабочей камеры установки (С1С2 – проекция совмещенного пятна взаимодействия левой и правой струй с клинкерным слоем)

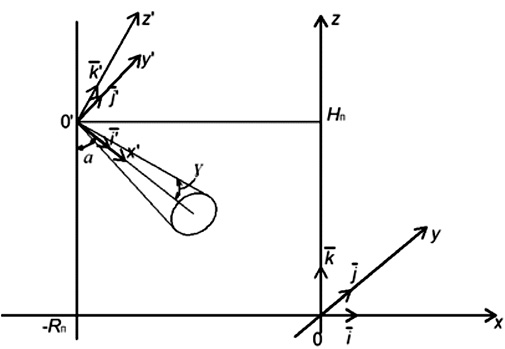

Конструктивно-технологические параметры рабочей камеры установки для пневматической механоактивации цемента тесно связаны с геометрией двухфазных струй, выдуваемых в рабочую камеру из четырех симметрично расположенных разгонных трубок. Рассмотрим две системы координат: основную xyz, связанную с рабочей камерой (см. рис. 2), и вспомогательную x′y′z′, связанную с левой разгонной трубкой (рис. 3). Её начало совместим с полюсом струи, а ось 0′х′ направим по оси струи. Система x′ y′ z′ повернута вокруг оси 0y на угол – (90 – α), а её начало имеет в системе x y z координаты 0′(–Rn; 0; Hn) (см. рис. 3).

Представим поверхность факела струи, истекающей из разгонной трубки, в виде конуса с вершиной в точке 0, с осью 0′х′ и углом расширения 2γ = 14° [1].

Уравнение этой поверхности в системе координат x′y′z′ имеет вид:

![]() (5)

(5)

Рис. 3. К выводу уравнения поверхности факела струи

Уравнение факела струи в основной системе координат xyz выводится из уравнения (5) с помощью формул преобразования координат [5]:

х′ = RПsinα + HПcosα + xsinα – zcosα;

y′ = y; (6)

z′ = RПcosα – HПsinα + xcosα + zsinα.

После подстановки формул (6) в уравнение (5) и преобразований получим уравнение конуса левой струи в основной системе координат:

tg2γ[(RП + x)sinα + (HП – z)cosα]2 = у2 + [(RП + x) cosα + (z – HП)sinα)]2. (7)

Уравнение конуса правой струи получим из уравнения (7) с помощью замены: RП → – RП, α → –α:

tg2γ[(RП – x)sinα + (HП – z)cosα]2 = у2 + [(RП – x) cosα + (z – HП)sinα)]2. (8)

Аналогично выводятся уравнения поверхностей конусов передней струи:

tg2γ[(RП + у)sinα + (HП – z)cosα]2 = х2 + [(RП + у) cosα + (z – HП)sinα)]2 (9)

и задней струи:

tg2γ[(RП – у)sinα + (HП – z)cosα]2 = х2 + [(RП – у) cosα + (z – HП)sinα)]2. (10)

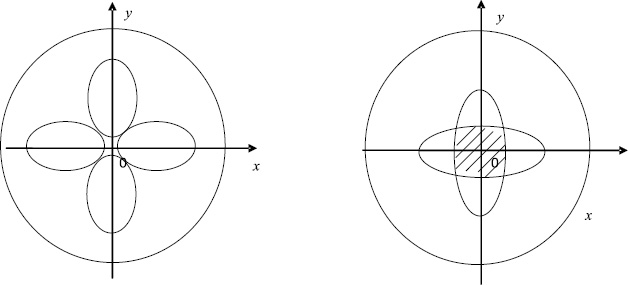

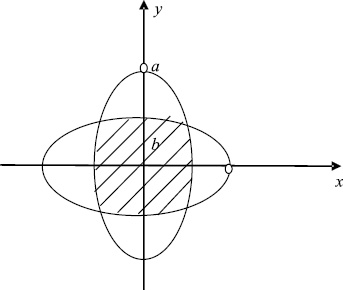

Натекая на плоскость, перпендикулярную оси oz, струи образуют эллиптические пятна их взаимодействия с преградами, которые в зависимости от угла наклона разгонных трубок и расположения отражательной преграды могут не соприкасаться или накладываться друг на друга (рис. 4).

Рис. 4. Пятна взаимодействия газоматериальных струй с отражательной преградой

Наибольший практический интерес представляет случай, когда пятна взаимодействия противоположных струй совпадают (рис. 5). В этом случае площадь результирующего пятна взаимодействия будет минимальной, а объемная плотность энергии, вводимой струями в зернистый слой, достигнет наибольшего значения, что является необходимым условием интенсификации процесса механоактивации цемента.

Рис. 5. Минимальное пятно взаимодействия газоматериальных струй со слоем клинкера

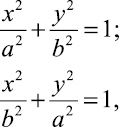

С приемлемой точностью совмещенное пятно взаимодействия всех четырех струй с клинкерным слоем можно считать квадратом, вершины которого находятся в точках пересечения эллипсов:

(11)

(11)

где а, b – полуоси эллипсов совмещенных пятен противоположных струй.

Решив систему уравнений (11), найдем сторону результирующего пятна и его площадь:

![]() (12)

(12)

Выведем условия совмещения пятен противоположно расположенных струй и найдем их полуоси а и b.

Как следует из рис. 2, при любых допустимых значениях наклона разгонных трубок α существует плоскость z = Hсп, на которой пятна взаимодействия противоположных струй совмещаются. Условием такого совмещения являются совпадения уравнений контуров пятен противоположных струй, которые получаются в результате подстановки в уравнения (9, 10) и уравнения (11, 12) z = Hcп.

Такие совпадения имеют место при выполнении условия:

(Нn – Нсп)sinα∙cosα (1 + tg2γ) = Rn(cos2α –sin2α tg2γ). (13)

Из условия (13) следует соотношение, определяющее положение совмещенного пятна по вертикали:

![]() (14)

(14)

а также формула для угла наклона разгонных трубок αсп, обеспечивающего заданное положение совмещенного пятна взаимодействие струй с клинкерной засыпкой:

![]() (15)

(15)

Уравнение контуров совмещенных пятен противоположных струй (рис. 5) имеют вид (11), где полуоси эллипсов определяются соотношениями:

(16)

(16)

Подставив формулы (16) в (12), получим следующее выражение для площади результирующего совмещенного пятна взаимодействия струй с клинкерным слоем:

![]() (17)

(17)

Принимая во внимание высокую скорость газоматериальных струй и большую пористость клинкерной засыпки, можно предположить, что оптимальный уровень совмещенного пятна Нсп находится внутри клинкерного слоя. Тогда для объема зоны интенсивной механоактивации цемента можно принять следующую оценку:

Vа = Sdкл, (18)

где dкл – средний размер зерна клинкерной засыпки.

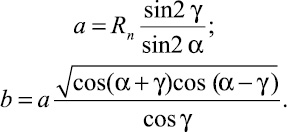

Координаты полюса струи, истекающей из левой разгонной трубки (-RП, HП), связаны с координатами соответстующего сопла (–Rс, Hc) следующей системой уравнений:

![]()

![]() (19)

(19)

![]()

где LТ – длина разгонной трубки ![]() – расстояние от среза разгонной трубки до полюса струи; dТ – внутренний диаметр разгонной трубки a = 0,07–0,08 – коэффициент турбулентности струи [1].

– расстояние от среза разгонной трубки до полюса струи; dТ – внутренний диаметр разгонной трубки a = 0,07–0,08 – коэффициент турбулентности струи [1].

Из уравнений (19) следует:

(20)

(20)

Основными конструктивными параметрами рабочей камеры активатора являются диаметры сопел dc и разгонных трубок dТ, длина разгонных трубок LТ, угол их наклона α, число разгонных трубок nТ. Через эти параметры выражаются геометрические размеры камеры. Экспериментально с помощью опытно-промышленной установки найдены рациональные значения конструктивных параметров: dc = 4–8 мм, dТ = 17–30 мм, LТ = 170 мм, α = 16°, nТ = 4–6, а также соотношения, определяющие расположение сопел:

![]()

![]() (21)

(21)

При заданных значениях α, Rc и Hc высота расположения пятна взаимодействия струй со слоем клинкера определяется соотношением:

![]() (22)

(22)

Для толщины слоя клинкера на дне камеры получим:

![]() (23)

(23)

Минимальная толщина слоя клинкера, футерующего корпус рабочей камеры, составляет (0,2–0,3)Hкл, поэтому для диаметра внешнего корпуса камеры получим:

![]() (24)

(24)

Высота корпуса камеры равна Hc, а диаметр и высота установки внутреннего корпуса определяется по формулам:

![]() (25)

(25)

Основными технологическими параметрами установок для пневматической механоактивации цемента являются: дисперсные характеристики исходного материала, производительность установки П, прирост удельной поверхности цемента за один цикл активации ΔSy, удельные энергозатраты на активацию Эу, параметры сжатого воздуха: давление P0, температура T0, массовый расход Gсв.

Расчет этих параметров ведется на основе определяющих характеристик процесса механоактивации цемента (1)–(5), значения которых найдены экспериментально: удельный расход сжатого воздуха u = 2 кг/кг, плотность потока материала в разгонных трубках q = 3,6 кг/с∙м2, концентрация частиц в активационном объеме Са = 55 кг/(c∙м3), энергонапряженность активационного объема Эа = 100 кВт/м3.

Порядок расчета установки для пневмоструйной механоактивации цемента может быть следующим:

1. По заданной проиводительности установки (П ≤ 500 кг/ч) и рекомендуемому значению u с помощью формулы (1) определяется потребный расход сжатого воздуха Gсв.

2. С помощью соотношения

![]()

подбирается диаметр сопел, число разгонных трубок и параметры сжатого воздуха [2, 3].

3. С помощью формулы (2) определяется площадь сечения разгонных трубок fТ и вычисляется их диаметр:

![]()

4. Геометрические размеры рабочей камеры установки определяются по формулам (3), (4), (18), (17), (16), (20)–(25).

5. По заданным дисперсным характеристикам исходного материала с помощью зависимости скорости столкновения v частиц с клинкером от размера частиц d

v = f(d)

определяется прирост удельной поверхности цемента за один цикл активации ΔS1.

6. Степень активации цемента, которая характеризуется приращением его удельной поверхности ΔSy, оценивается по формуле:

![]()

где nц – кратность циркуляции материала в активаторе, которая регулируется путем изменения частоты вращения ротора центробежного сепаратора.

7. Исходя из заданного расхода сжатого воздуха и аэродинамических параметров всех узлов установки, подбираем вентилятор.

Изложенная выше методика лишь косвенно и неполно учитывает влияние на работу активатора характеристик смесительно-разгонного узла, сепаратора, циклона-разгрузителя и фильтра. Более точный расчет возможен лишь в рамках комплексного подхода, включающего в себя взаимосвязные исследования пылеаэродинамических свойств как отдельных частей, так и всего газового тракта установки в целом.

Заключение

Результаты проведенных исследований пневмоструйной установки для механической активации цемента для производства сухих строительных смесей, железобетонных изделий и конструкций, учитывая полученные оптимальные параметры смесительно-разгонного узла, которые зависят от потребного расхода сжатого воздуха Gсв, диаметра сопел, числа разгонных трубок, диаметра разгонных трубок, геометрических размеров рабочей камеры установки, определяется прирост удельной поверхности цемента за один цикл активации ΔS1, из которого определяется степень активации.

Рецензенты:

Шарапов Р.Р., д.т.н, профессор, зав. кафедрой подъемно-транспортных и дорожных машин, БГТУ им. В.Г. Шухова, г. Белгород;

Севостьянов В.С., д.т.н., профессор кафедры «Технологические комплексы машины и механизмы», БГТУ им. В.Г. Шухова, г. Белгород.

Работа поступила в редакцию 19.02.2013

Библиографическая ссылка

Овчинников Д.А. ИССЛЕДОВАНИЕ КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ УСТАНОВКИ ДЛЯ ПНЕВМАТИЧЕСКОЙ МЕХАНОАКТИВАЦИИ ЦЕМЕНТА // Фундаментальные исследования. – 2013. – № 4-3. – С. 586-591;URL: https://fundamental-research.ru/ru/article/view?id=31237 (дата обращения: 20.04.2024).