Перспективы применения высокодисперсных порошков металлов связаны с возможностью их использования в качестве катализаторов синтеза углеводородного сырья (СФТ), в том числе при утилизации попутных нефтяных газов [1–3]. Электровзрывная технология производства ультрадисперсных порошков позволяет синтезировать частицы заданного фазового состава, с высокой удельной поверхностью, многоуровневой организацией структуры, значительным запасом свободной энергии [5]. Применительно к задачам катализа это означает появление возможности существенного влияния на структуру и свойства порошков в процессе их приготовления. Высокие скорости формирования и закалки частиц в условиях избытка подводимой энергии позволяют создавать и стабилизировать чрезвычайно дефектные, неравновесные структуры с многоуровневой организацией, которые могут обеспечить порошкам физико-химические свойства, не реализуемые в массивных материалах. Создание таких структур является необходимым условием обеспечения высокой активности катализатора СФТ [2, 4, 6].

Накопленный научный материал по физико-химическим основам реакций гидрирования СО и теории катализа позволяет сделать заключение о достоверной схеме формирования активных центров железосодержащих контактов и сформулировать основные требования к условиям получения порошков-катализаторов на основе железа. Технология получения порошков должна обеспечивать присутствие в частицах в основном α-Fe и γ–Fe, около 10 мас. % – FeO и не более 5 мас. % Fе3О4. Выбор железа обусловлен тем, что при прочих равных условиях катализаторы на основе железа являются более предпочтительными с экономической точки зрения (по сравнению с кобальтом и никелем).

Таким образом, целью данной работы является изучение влияния особенностей фазового состава, структуры и дисперсности порошков, полученных при электрическом взрыве железных проволочек в различных газовых средах, на каталитические свойства в процессе СФТ.

Материалы и методы исследования

Образцы порошков для исследований были получены в Институте физики высоких технологий Томского политехнического университета на оборудовании и по методике, описанным в работе [5].

В экспериментах использовалась железная проволока диаметром 0,35 мм, длина проволоки изменялась в пределах 50–120 мм. Проволока взрывалась от батареи конденсаторов емкостью 2,27 мкФ. Индуктивность разрядного контура составляла 0,75 мкГн. Зарядное напряжение изменялось от 18 до 32 кВ. Удельная энергия, вводимая во взрываемую проволоку, во всех экспериментах была постоянной и равной 90 Дж/мм3. Масса получаемого порошка в каждом эксперименте составляла не менее 100 г. Рабочей средой, в которой производились взрывы, являлись в разных случаях СО, СО2 и аргон. Энергию, вводимую в проводник при взрыве, определяли из осциллограмм тока с использованием методики, описанной в работе [6].

Исследования свойств исходных порошков и порошков, участвующих в СФТ, были проведены в ООО «НИОСТ» г. Томск. Исследовались: фазовый состав, площадь удельной поверхности и пористость, форма частиц, топография поверхности, структура.

Для определения фазового состава образцов использовался рентгенофазовый анализ на дифрактометре Shimadzu XRD–7000 S (Япония). Использовалось CuKα излучение (λ = 1,541 Ǻ). Диапазон углов 2θ составлял от 5 до 100 градусов. Напряжение на трубке 40 кВ, ток 0,03 A. Шаг сканирования 0,02 градуса. Идентификация фаз проводилась с использованием базы данных PDF–2. Математическая обработка дифрактограмм осуществлялась с помощью ПО Shimadzu. Содержание металлического железа определяли волюмометрическим методом при взаимодействии железа с 10 % раствором соляной кислоты.

Размеры частиц рассчитывали с помощью метода низкотемпературной адсорбции азота (метод БЭТ).

Определение удельной поверхности и пористости проводили с помощью системы Micromeritics ASAP 2020. Данный прибор позволяет проводить полный анализ микро- и мезопор, их распределения по размерам и определение площади поверхности. Диапазон измерения диаметра 0,35–500 нм.

Для характеристики структуры частиц использовали сканирующий электронный микроскоп Quanta 200 3d, оснащенный детектором вторичных электронов ETD.

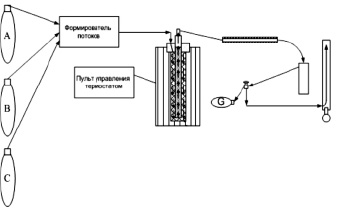

Тестирование катализатора проводили на установке, показанной на рис. 1.

Рис. 1. Схема лабораторной установки синтеза Фишера‒Тропша

Исходные газы (А, В, С) поступают в формирователь газовых потоков, где готовится реакционная смесь заданного состава. Далее реакционная смесь поступает в реактор, где осуществляется синтез жидких продуктов. Проходя последовательно через холодильники, жидкие продукты собираются в специальную емкость, а газовый поток идет либо на анализ газовых продуктов G, либо на сброс в тягу через бюретку для измерения скорости газового потока. Реакционная камера реактора заполнена катализатором. Насыпной объём катализатора – 45 см3, зернение – 0,5–1 мм. Реактор имеет внешний кожух для предварительного прогрева реакционной смеси до температуры реакции и снабжен системой измерения температуры в слое катализатора. Для снижения температурных градиентов реактор помещен в рубашку – массивный стальной блок с регулируемым электрообогревом. Точность поддержания заданной температуры ±0,5 °С. Температурный градиент между внешней стенкой реактора и серединой не более 1,0 °С. Эксперименты проводились при соотношении H2:CO– 2:1, 1,5:1, 1:1. Продолжительность одного опыта 5–7 ч.

Для подачи реакционных газов использовался формирователь газовых потоков производства «Хроматэк Аналитик», точность подачи ±0,1 мл/мин.

Хроматографический анализ газовых смесей проводился на хроматографе «Хроматэк-Кристалл 5000.1» с температурой хроматографических колонок – 80 °С. Хроматографический анализ жидких смесей проводился на хроматографе «Хроматэк-Кристалл 5000.2», рабочая температура хроматографической колонки 250 °С:

Результаты исследования и их обсуждение

Некоторые свойства порошков, полученных в средах разных газов, приведены в табл. 1.

Таблица 1

Свойства порошков

|

Металл (среда) |

Фазовый состав |

Содержание фазы, мас. % |

Sуд, м2/г |

ds, нм |

|

Fe (CO) |

γ–Fe |

9,9 |

8,7 |

74 |

|

α-Fe |

55,9 |

|||

|

FeO |

29,4 |

|||

|

Fe3O4 |

4,8 |

|||

|

Fe (CO2) |

FeO |

22 |

10,5 |

70 |

|

γ–Fe |

1,6 |

|||

|

α-Fe |

76,4 |

|||

|

Fе (Ar) |

α-Fe |

90,0 |

5,0 |

145 |

|

γ–Fe |

6,2 |

При анализе рентгенограммы образца Fe (CO2) было установлено, что значительная часть вещества находится в рентгенаморфном состоянии. Весьма вероятно, что при распаде молекулы CO генерируется атомарный кислород, который, легко внедряясь в решетку металла, образует фазу вюстита. При анализе рентгенограммы образца Fe (CO) было установлено, что распад СО, по-видимому, происходит в незначительной степени, о чем свидетельствует отсутствие следов соединений в кристаллической форме, содержащих углерод. Однако увеличенное содержание фазы аустенита в образце Fe (CO) по сравнению с образцом Fе (Ar) указывает на то, что углерод участвует в образовании γ–Fe.

По результатам РФА можно сделать вывод, что все исследуемые образцы порошков содержат фазы металлического железа и могут быть использованы в качестве катализатора СФТ.

При анализе микрофотографий исследуемых порошков было замечено, что частицы порошка, полученного в аргоне, имеют сферическую форму. В форме частиц порошков, полученных в СО и СО2, сферическая форма становится не определяющей, появилось множество поликристаллов различной сингонии и частиц с незавершенной кристаллической структурой, что находится в хорошем согласии с данными РФА.

Порошки представляют собой агрегированные полидисперсные системы, в которых до 30 % могут присутствовать рентгенаморфные фазы.

Результаты определения удельной поверхности и размера пор приведены в табл. 2.

Таблица 2

Результаты порометрии порошка Fe (СО).

|

Удельная поверхность, м2/г |

Теория Лэнгмюра |

12,5 |

|

Теория БЭТ |

8,7 |

|

|

Общий объем пор, см3/г |

При адсорбции |

0,038 |

|

При десорбции |

0,090 |

|

|

Средняя ширина пор, нм |

При адсорбции |

14,4 |

|

При десорбции |

35,0 |

Анализ изотермы сорбции образца Fe (CO) и результаты порометрии позволил отнести данный тип катализатора к мезопористым (размер пор 2–50 нм). На изотерме наблюдался отчетливый сорбционный гистерезис. Кроме того, резкое увеличение величины сорбции при высоких давлениях 0,9–1 свидетельствовало о неоднородности поверхности и наличии «труднодоступных» для заполнения пор.

Из анализа свойств порошков можно сделать заключение, что наиболее перспективной является каталитическая система Fe(CO). Катализатор Fe(CO) можно использовать в синтезе ФТ без предварительного восстановления, поскольку в процессе ЭВП в атмосфере оксида углерода формируется фазовый состав, необходимый для активации реакции синтеза углеводородов из смеси СО и Н2.

На отобранном катализаторе был проведен ряд экспериментов по синтезу Фишера‒Тропша при атмосферном давлении с варьированием температуры. Синтез проводился без предварительного восстановления катализатора. Время выхода катализатора на режим работы составило 1 ч. Полученные результаты представлены в табл. 3.

Последовательное снижение газового соотношения привело к падению конверсии СО, вероятно, из-за карбидизации катализатора. После регенерации в токе водорода (в течение 8 ч) конверсия увеличилась, однако осталась на низком уровне по сравнению с первым опытом.

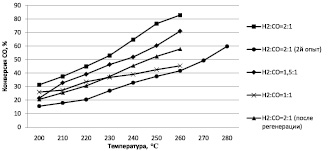

С увеличением температуры процесса пропорционально увеличивалась и конверсия СО (рис. 2), при этом нежелательные метанирование и образование диоксида углерода по реакции водяного газа находились на сравнительно низком уровне.

Таблица 3

Результаты синтеза на Fe(СО) катализаторе при 260 °С

|

Основные показатели |

Соотношение H2:CO |

||||

|

2:1 |

1,5:1 |

1:1 |

2:1 |

2:1 |

|

|

Опыт № 1 |

Опыт № 2 |

После регенерации |

|||

|

Конверсия СО, % |

83 |

71 |

45 |

42 |

58 |

|

Селективность, % С |

0,65 |

0,70 |

0,85 |

0,78 |

0,70 |

|

CH4 |

5,6 |

4,2 |

1,9 |

3,8 |

5,5 |

|

C2-C4 |

10,8 |

9,0 |

4,5 |

6,7 |

8 |

|

C5+ |

65,8 |

71,3 |

85 |

74,1 |

67 |

|

CO2 |

17,8 |

15,4 |

8,6 |

15,3 |

20 |

|

Коэффициент Шульца‒Флори |

0,6 |

0,6 |

0,5 |

0,4 |

0,4 |

Рис. 2. Зависимость конверсии СО от температуры процесса

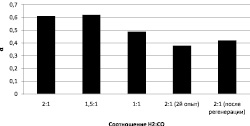

Значение коэффициента Шульца‒Флори α ключевым образом характеризует массово-молекулярное распределение продуктов СФТ. Его снижение свидетельствует о повышенном газообразовании и, соответственно, уменьшении выхода жидких продуктов – бензина и ДТ. С уменьшением газового соотношения α также снижается (рис. 3) и выходит за пределы оптимальных значений 0,60–0,65.

Селективность образования жидких продуктов реакции C5+ возрастает по мере снижения газового соотношения. Однако с учетом существенного снижения конверсии СО в целом этот факт не является определяющим в синтезе. Окупаемость заводов по СЖТ в мире колеблется от 6 до 10 лет при конверсии 65–80 % соответственно.

После регенерации катализатора жидкие продукты СФТ были представлены углеводородами и кислородсодержащими соединениями (спиртами и альдегидами) и имели следующий фракционный состав: С5–С10 – 99,0; С11+ – 0,80 мас. %.

Концентрация непредельных соединений в смеси низкая, что не характерно для железных катализаторов, обладающих невысокой гидрирующей способностью по сравнению с кобальтовыми и никелевыми контактами. Октановое число, рассчитанное хроматографическим методом, имеет почти 104 пункта. Такое высокое значение обусловлено в первую очередь высоким содержанием оксигенатов и изопарафиновых соединений в смеси.

Содержание ароматических соединений ничтожно мало. Содержание углеводородов С11+ (ДТ) также крайне низкое. Тяжелые продукты реакции С19 + отсутствуют. Отгон 99,5 % дистиллята происходит при температуре 184 °С.

Был проведен рентгенофазовый анализ (РФА) катализатора до и после синтеза. Результаты представлены в табл. 4.

По истечении эксперимента, который продолжался 35 часов, катализатор обладает необходимым фазовым составом для дальнейшей работы. Доля свободного железа приближается к 30 %, что является оптимальным с точки зрения эффективной работы катализатора в СФТ. После синтеза катализатор содержит в своем составе карбид Хэгга (Fe5C2), который однако не является высшей формой карбида железа и может быть восстановлен в токе водорода [1–3].

Рис. 3. Значения коэффициента Шульца‒Флори в различных опытах

Таблица 4

Фазовый состав катализатора до и после синтеза

|

№ п/п |

Образец Fe(CO) |

Степень кристалличности, % (k = 1) |

Наличие фаз |

Количество фазы, % |

Параметры кристаллической фазы |

||

|

Тип решетки |

a, b, c, Å |

α, β, γ |

|||||

|

1 |

До синтеза |

67 |

Fe |

55,9 |

Cubic |

a = b = c = 2,866 |

α = β = γ = 90 |

|

Fe |

9,9 |

Cubic |

a = b = c = 3,610 |

α = β = γ = 90 |

|||

|

FeO |

29,4 |

Cubic |

a = b = c = 4,293 |

α = β = γ = 90 |

|||

|

Fe3O4 |

4,8 |

Cubic |

a = b = c = 8,396 |

α = β = γ = 90 |

|||

|

2 |

После синтеза |

59 |

Fe |

27,4 |

Cubic |

a = b = c = 2,866 |

α = β = γ = 90 |

|

Fe5C2 |

20,8 |

Monoclinic |

a = 11,563, b = 4,573, c = 5,058, |

α = γ = 90, β = 97,73 |

|||

|

FeO |

3,2 |

Cubic |

a = b = c = 4,326 |

α = β = γ = 90 |

|||

|

Fe3O4 |

48,6 |

Cubic |

a = b = c = 8,399 |

α = β = γ = 90 |

|||

Выводы

1. В условиях электрического взрыва железных проводников можно получать порошки с заданными свойствами (фазовый состав, размеры частиц и их структура).

2. Порошок Fe(CO) можно использовать в качестве катализатора в синтезе ФТ без предварительного восстановления, поскольку в процессе ЭВП в атмосфере оксида углерода формируется фазовый состав, необходимый для активации реакции синтеза углеводородов из смеси СО и Н2.

Работа выполнена в рамках государственного задания «Наука» по теме 3.2702.2011.

Рецензенты:

Короткова Е.И., д.х.н., профессор кафедры физической и аналитической химии, заместитель директора по научной работе и инновационному развитию Института природных ресурсов, ФГБОУ ВПО «Национальный исследовательский Томский политехнический университет», г. Томск;

Ивашкина Е.Н., д.х.н., доцент кафедры химической технологии топлива и химической кибернетики, ФГБОУ ВПО «Национальный исследовательский Томский политехнический университет», г. Томск.

Работа поступила в редакцию 01.07.2013.

Библиографическая ссылка

Левашова А.И., Дубинин В.И., Юрьев Е.М. ЭЛЕКТРОВЗРЫВНЫЕ ПОРОШКИ НА ОСНОВЕ ЖЕЛЕЗА КАК КАТАЛИЗАТОРЫ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ СО И Н2 // Фундаментальные исследования. – 2013. – № 8-3. – С. 645-649;URL: https://fundamental-research.ru/ru/article/view?id=31974 (дата обращения: 16.04.2024).