Лопатки компрессора – одни из наиболее ответственных и самые многочисленные детали ГТД. Наибольшее число отказов лопаток компрессора при доводке и эксплуатации двигателя связано с действием повышенных переменных напряжений или с недостаточной усталостной прочностью [3, 4, 5].

При оценке динамической прочности лопаток определяются коэффициенты запаса по сопротивлению усталости. Они вычисляются для экстремальных отклонений действующих и предельно допустимых напряжений [4]. При этом предполагается, что вибрационные напряжения, определяемые, как правило, тензометрированием, изменяются во времени по гармоническому закону и подобны напряжениям, возникающим в лопатке при определении ее предела выносливости. Данный подход нашел широкое распространение для оценки динамической прочности при регулярном характере нагружения лопаток. Одним из методов оценки усталостной прочности деталей при нерегулярном нагружении является вычисление эквивалентных регулярных напряжений, соответствующих по повреждающему действию рабочим напряжениям, и сравнение их с пределом выносливости детали [1]. Эквивалентные напряжения определяются на основе использования одной из гипотез суммирования усталостных повреждений, например корректированной гипотезы линейного накопления повреждения [2]. В работе уравнение относительных долговечностей представлено в виде

(1)

(1)

где Ni – долговечность на кривой усталости для определенной нагрузки; ni – число циклов с одинаковой амплитудой; А – некоторый безразмерный параметр прочности, мало отличающийся от единицы.

Задачей проведенных экспериментальных исследований являлось получение экспериментальных данных об усталости натурных лопаток из титанового сплава при блочном и регулярном нагружениях и уточнение суммы относительных долговечностей, используемой для расчета эквивалентных напряжений.

Объектом исследования являлись рабочие лопатки одной из первых ступеней компрессора низкого давления авиационного газотурбинного двигателя. Лопатки изготовлены из титанового сплава ВТ8М. Технология изготовления лопаток включает следующие основные операции: штамповка, двухступенчатый отжиг; механическая обработка (фрезерование, шлифование, полирование); отжиг при температуре (550 ± 10) °С, охлаждение в аргоне и на воздухе; полировка пера и продольная полировка входной и выходной кромок.

Усталостные испытания при регулярном нагружении

Усталостные испытания лопаток проводили на электродинамическом вибростенде при комнатной температуре по основной (первой изгибной) форме колебаний. Все лопатки препарировали тензорезисторами в месте действия максимальных вибронапряжений при колебаниях по первой изгибной форме. Препарированные лопатки устанавливались на подвижный стол вибростенда, и выполнялась динамическая тарировка. В процессе тарировки были получены зависимости между амплитудой перемещения одного из сечений лопатки и амплитудой напряжений по тензорезистору. Динамическая тарировка проводилась для каждой лопатки. Контроль уровня нагрузки при рабочих режимах испытания выполнялся с помощью микроскопа и лазерного виброметра. При усталостных испытаниях за критерий разрушения лопатки принималось падение частоты колебаний на 3…5 %.

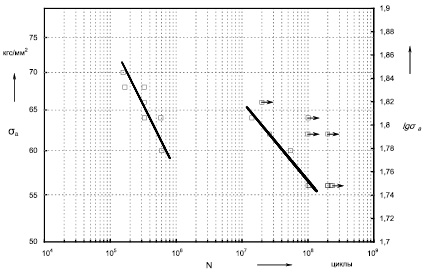

Результаты усталостных испытаний лопаток при регулярном нагружении представлены на рис. 1. По данным [4] для лопаток компрессора из титановых сплавов характерно отсутствие точек перегиба кривой усталости до базы 108 циклов. В отличие от традиционного представления результатов усталостных испытаний в виде кривой усталости без точки перегиба, результаты испытаний исследуемых лопаток представлены на рис. 1 на основе предположения о бимодальном распределении усталостной долговечности. В диапазоне до 2∙108 циклов имеют место две кривые усталости. Определены параметры левой и правой кривых усталости и область, в пределах которой долговечность лопаток, испытанных на одном уровне напряжений, может принимать значения, соответствующие той или иной кривой. Расслоение распределения долговечности при уменьшении амплитуды напряжений может быть объяснено нестабильностью технологического процесса [4] или двумя механизмами разрушения при различных уровнях нагрузки [1]. В последнем случае для правильной интерпретации результатов испытаний необходима селекция лопаток по данным исследований изломов. Результаты исследования рабочих лопаток после усталостных испытаний при регулярном нагружении представлены в табл. 1.

Для выяснения причин указанного расслоения усталостной долговечности кроме исследования изломов, на образцах, вырезанных из испытанных лопаток, определены предел прочности σВ, относительное удлинение δ, остаточные напряжения σсж и степень наклепа uН. Результаты исследования изломов лопаток показали, что вне зависимости от принадлежности к левой или правой ветвям усталости очаги разрушения лопаток располагались на поверхности в местах наибольших напряжений (на спинке или кромках лопаток). Макроструктура макрошлифов всех исследованных лопаток имеет матовый тон. Величина макрозерна соответствует 2 баллу 10-балльной шкалы макроструктур. Микроструктура материала всех лопаток идентичная, равноосная, соответствует 2 типу шкалы № 2 ОСТ 1 90002.

Выполненные исследования изломов и испытания образцов из лопаток (табл. 1) не позволяют сделать вывод о причине бимодального распределения усталостной долговечности.

Усталостные испытания при нерегулярном (блочном) нагружении

Методика усталостных испытаний при блочном нагружении соответствовала методике при регулярном нагружении этих же лопаток.

При составлении испытательной программы для блочного нагружения исходная информация о нагруженности исследуемых лопаток получена по результатам динамического тензометрирования на одном из режимов работы двигателя в условиях, наиболее приближенных к эксплуатационным, – в составе летающей лаборатории. Для обработки экспериментальных данных тензометрирования лопаток применялся разрядный метод. Схематизация изучаемого процесса была выполнена методом максимумов. Для сокращения времени усталостных испытаний применяли форсирование режимов нагрузки – все уровни напряжений были увеличены в ~3,6 раза. Блок нагружения включал в себя уровни напряжений ниже условного предела выносливости лопаток на базе 108 циклов и напряжения, превышающие предел выносливости. Распределение количества циклов работы на каждом уровне напряжений соответствовало распределению долговечности в спектре эксплуатационных нагрузок. Расчетное количество блоков нагружения λ = 10 (при сумме относительных долговечностей равной aэ = 1,0). Показатель наклона кривой усталости принят равным m = 15. Исходя из представленных данных и частот колебаний каждой лопатки, рассчитывалось время работы лопатки на каждом уровне блока нагружения.

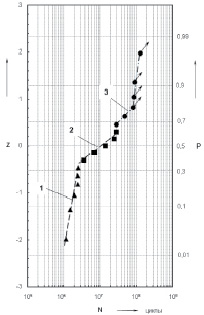

В результате испытаний при программном нагружении получен значительный разброс усталостной долговечности лопаток (рис. 2): часть лопаток разрушилась при первом блоке нагружения (λ < 1), для других долговечность (в блоках нагружения λ) составила 1 ≤ λ < 6 и 10 ≤ λ ≤ 20.

Рис. 1. Кривые усталости рабочих лопаток компрессора из титанового сплава ВТ8М при симметричном изгибе с частотой основной формы

Таблица 1

Результаты исследования рабочих лопаток после усталостных испытаний при регулярном нагружении

|

Долговечность N, циклы |

< 106 |

> 107 |

|

Номер плавки |

ТП, ПК, РБ |

ТП, ПК, РБ |

|

Место поломки |

Спинка, выходная кромка |

Спинка, входная и выходная кромки |

|

σВ, кгс/мм2 |

116,4…118,1 |

123,7 |

|

δ, % |

10…12 |

10 |

|

σсж, кгс/мм2 |

–1,6…–14,5 |

–0,2…–7,6 |

|

uН, % |

0 |

0 |

|

Ra, мкм |

0,17…0,58 (соответствует чертежу) |

|

|

Макроструктура |

2 балла 10-балльной шкалы макроструктур |

|

|

Микроструктура |

Равноосная, 2 тип шкалы № 2 ОСТ 1 90002 |

|

Полученные данные по разбросу усталостной долговечности лопаток, испытанных по одной программе нагружения, подтверждают предположение о смешанном характере распределения долговечности для ряда уровней напряжений. Некоторые уровни напряжений при блочном нагружении попали в область, в пределах которой долговечность лопаток, испытанных на одном уровне нагрузки, может принимать значения, соответствующие правой или левой кривой усталости.

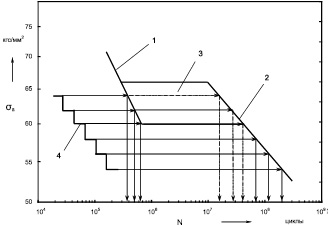

Возникла неопределенность в выборе ветви кривой усталости (правой или левой), по которой необходимо выполнить подсчет сумм относительной долговечности. Поэтому были выполнены расчеты отдельно для каждой кривой, а также для случая описания результатов в виде одной (обобщенной) кривой усталости и для случая, когда до определенного уровня напряжений реализуется долговечность, соответствующая правой кривой, а при превышении этого уровня – левой кривой. Граничное значение напряжений, выше которого долговечность реализуется для левой кривой усталости, определялась по результатам анализа распределения долговечности при программном нагружении (рис. 2), кривых усталости и программы нагружения (рис. 3). Для лопаток с долговечностью λ < 1 и 10 ≤ λ ≤ 20 (в блоках нагружения) граничное напряжение принималось равным соответственно минимальному и максимальному уровню напряжений, при котором имеет место повышенный (более чем на порядок) разброс циклической долговечности при регулярном нагружении. Для группы лопаток с долговечностью 1 ≤ λ < 6 граничное напряжение принято равным среднему значению для двух групп лопаток с λ < 1 и 10 ≤ λ ≤ 20.

Результаты расчета сумм относительных долговечностей aэ представлены в табл. 2.

Из представленных в табл. 2 результатов расчетов видно, что для вариантов расчета только по левой, только по правой или по обобщенной кривым имеет место 80…100-кратный разброс сумм относительных долговечностей. Учет бимодального характера распределения усталостной долговечности приводит к снижению разброса до aэ = 0,647…1,998.

Рис. 2. Распределение долговечности лопаток при блочном нагружении: 1 – λ < 1; 2 – 1 ≤ λ < 6; 3 – 10 ≤ λ ≤ 20

Этот результат согласуется с результатами исследований по суммированию накоплений усталостных повреждений различных сплавов [3].

Таблица 2

Результаты расчета сумм относительных долговечностей aэ

|

Расчет |

aэ |

|

По левой кривой (m = 8,4) |

1,459…117,541 |

|

По правой кривой (m = 14,7) |

0,024…1,998 |

|

По обобщенной кривой (m = 31,3) |

0,093…9,21 |

|

С учетом бимодального распределения: – λ < 1 по левой кривой при σ ≥ 60 кгс/мм2 и по правой кривой при σ < 60 кгс/мм2; – 1 ≤ λ < 6 по левой кривой при σ ≥ 63 кгс/мм2 и по правой кривой при σ < 63 кгс/мм2; – 10 ≤ λ ≤ 20 по левой кривой при σ ≥ 66 кгс/мм2 и по правой кривой при σ < 66 кгс/мм2 |

0,647…1,998 |

Рис. 3. К расчету сумм относительной долговечности: 1 – левая ветвь кривой усталости; 2 – правая ветвь кривой усталости; 3 – в область, в пределах которой долговечность лопаток, испытанных на одном уровне нагрузки, может принимать значения, соответствующие правой или левой кривой усталости; 4 – программа нагружения (схематично).

Расчет эквивалентных напряжений

Минимальное значение полученных сумм относительных долговечностей, полученное с учетом бимодального распределения, использовано для оценки эквивалентных напряжений по формуле:

(2)

(2)

где ni – число циклов нагружения при амплитуде σVi; N0 – базовое число циклов; aэ – сумма относительных долговечностей; m – показатель наклона кривой усталости.

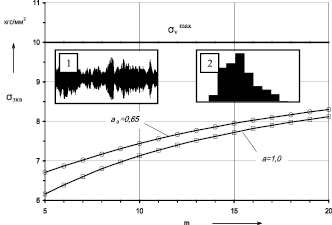

Рис. 4. Значения эквивалентных напряжений в зависимости от показателя наклона кривой усталости m. Максимальные измеренные вибронапряжения σvmax = 10,0 кгс/мм2 ( = 4,54 кгс/мм2, S = 1,73 кгс/мм2); 1 – вид сигнала с тензорезистора на лопатке; 2 – распределение амплитуд вибронапряжений

= 4,54 кгс/мм2, S = 1,73 кгс/мм2); 1 – вид сигнала с тензорезистора на лопатке; 2 – распределение амплитуд вибронапряжений

На рис. 4 представлены результаты расчета эквивалентных напряжений для рабочих лопаток компрессора низкого давления на одном из режимов работы газотурбинного двигателя. В зависимости от показателя наклона кривой m от 5 до 20 значения эквивалентных напряжений изменяются в пределах 5,2…8,1 кгс/мм2 при a = 1,0 и 6,7…8,3 кгс/мм2 при aэ = 0,65. При значении m ≈ 15, полученном для правой ветви кривой усталости по результатам испытаний лопаток при регулярном нагружении, величина эквивалентных напряжений, вычисленная без коррекции линейной теории, на 7 % ниже, чем определенные с учетом экспериментального значения aэ = 0,65.

Заключение

Вычисленные описанным выше образом эквивалентные вибронапряжения могут быть использованы для последующих расчетов коэффициентов запасов по сопротивлению усталости деталей и оценки их динамической прочности. При расчете коэффициентов запасов по сопротивлению усталости исследуемых лопаток компрессора разница между величинами запасов, определенными с учетом нерегулярности нагружения (по корректированной линейной теории накопления усталостных повреждений) и без учета нерегулярности нагружения (по максимальным измеренным напряжениям), может составлять ~20 %.

Неучет нерегулярности нагружения может привести к необоснованному занижению оценки динамической прочности лопаток, что повлечет за собой дорогостоящую доводку, увеличение массы двигателя при утолщении профиля лопаток и снижение его конкурентоспособности.

Работа выполнена при финансовой поддержке Минобрнауки РФ (договор № 02.G25.31.0016) в рамках реализации Постановления Правительства РФ № 218 «О мерах государственной поддержки развития кооперации российских высших учебных заведений и организаций, реализующих комплексные проекты по созданию высокотехнологичного производства».

Рецензенты:

Нихамкин М.Ш., д.т.н., профессор кафедры «Авиационные двигатели», Пермский национальный исследовательский политехнический университет, г. Пермь;

Колмогоров Г.Л., д.т.н., профессор, Пермский национальный исследовательский политехнический университет, г. Пермь.

Библиографическая ссылка

Котельников А.Н., Габов И.Г. ОЦЕНКА УСТАЛОСТНОЙ ПРОЧНОСТИ РАБОЧИХ ЛОПАТОК КОМПРЕССОРА ПРИ НЕРЕГУЛЯРНОМ НАГРУЖЕНИИ // Фундаментальные исследования. – 2015. – № 9-3. – С. 470-475;URL: https://fundamental-research.ru/ru/article/view?id=39207 (дата обращения: 16.04.2024).