На фоне продолжающегося бурного роста использования промышленных роботов, в том числе для выполнения технологических операций, одним из существенных сдерживающих факторов остается ограниченная механическая (электромеханическая) жесткость манипулятора. Известно, что это порождает низкую виброустойчивость технологических процессов, например фрезерования, снижает динамическую точность, надежность и долговечность механических узлов [4, 5, 7, 8, 18]. Решение задач по изучению и снижению влияния указанных факторов связано с построением адекватных математических моделей реальных промышленных роботов. Идентификация параметров и верификация моделей в рассматриваемой области может быть эффективно выполнена методами структурной динамики, в частности классического модального анализа [1, 6, 11, 12, 14, 15].

Экспериментальный модальный анализ весьма чувствителен к правильному построению эксперимента, что особенно важно для такого сложного, нестационарного объекта, как промышленный робот-манипулятор. Вопросы вибровозбуждения, типов и локализации датчиков, пространственного расположения звеньев манипулятора, состояния электроприводов звеньев не являются тривиальными. Кроме того, сам способ проведения эксперимента в существенной степени зависит от цели исследования.

В работах [9, 11] целью исследования являлось повышение жёсткости манипулятора в процессе фрезерования. Ударные эксперименты проведены на разной длине вылета его руки. Для измерения колебаний инструмента на последнем звене манипулятора размещён трёхосевой акселерометр. В работе [9] предложено проводить ударные испытания для всех звеньев манипулятора по специально подготовленной сетке точек удара с целью регистрации всех возможных мод колебаний. С той же целью в работе [15] рекомендовано проводить ударные испытания для нескольких кинематических положений, а для достоверной регистрации собственных частот разместить одноосевые акселерометры в области трёх кинематических осей манипулятора. Также авторы рекомендуют прикладывать удар молотка максимально близко к месту закрепления датчика по направлению его оси измерения. Работа [14] направлена на исследование динамических свойств и оценку жёсткости манипуляторов лёгкого класса, а также возможности их применения для технологических задач. Ударные эксперименты проведены в статическом положении манипулятора, колебания измерены трёхосевым акселерометром на его последнем звене. Работы [17, 20] направлены на исследование динамических свойств манипуляторов при помощи специального программного обеспечения, получены пространственные картины мод колебаний. Работа [16] посвящена вибрационному анализу манипулятора и исследованию его нежёсткости. Процедура модального анализа проведена для двух статических положений и в динамике во время циклического движения по одной из осей робота, размещённого на столе электродинамического вибростенда. Колебания измерены тензометрическими акселерометрами в шестидесяти точках конструкции. Работы [10, 13, 21] направлены на идентификацию динамической модели роботов-манипуляторов. В [10] импульсное возмущение прикладывается поочерёдно в одиннадцать точек конструкции, измерения колебаний выполнены трёхосевым акселерометром поочерёдно в каждой из этих точек. В [13, 21] импульсное возмущение приложено в область основания конструкции, измерения колебаний выполнены акселерометрами во множестве точек. Проведена верификация теоретических частотных характеристик роботов по экспериментальным данным.

Большинство рассмотренных работ посвящено исследованию промышленных манипуляторов среднего или тяжёлого класса [9–11, 15, 17, 20]. Каждая работа представляет различные авторские подходы к проведению экспериментов по модальному анализу промышленных манипуляторов. Их разнообразие свидетельствует о нетривиальности задачи. Многие вопросы, касающиеся техники проведения эксперимента, остаются за рамками изложения. Обоснованное планирование экспериментов влияет на объективность результатов классического модального анализа промышленного робота-манипулятора и, как следствие, на качество дальнейшей идентификации параметров и верификации его математической модели. Целью настоящей работы является уточнение техники проведения экспериментов по анализу структурной динамики промышленных манипуляторов. Эксперименты выполнены на примере манипулятора лёгкого класса KUKA KR 10 R900 sixx [19].

Описание оборудования и экспериментов

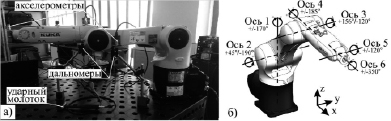

На рис. 1 представлен внешний вид промышленного робота-манипулятора KUKA KR 10 R900 SIXX и его кинематическая структура, имеющая шесть степеней свободы. Нагрузочная способность манипулятора составляет 10 кг при максимальном вылете 900 мм.

Рис. 1. а) общий вид манипулятора KUKA KR 10 в горизонтальном положении с датчиками; б) кинематическая структура манипулятора

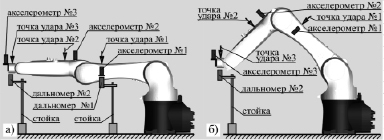

Рис. 2. Положения манипулятора в процессе испытаний: а) горизонтальное положение; б) угловое положение

На рис. 2, а и 2, б показаны два пространственных положения манипулятора с размещёнными на них датчиками для проведения ударных испытаний. Для измерений на манипуляторе установлены три одноосевых акселерометра IMI SENSORS ICP603C01 и два лазерных дальномера RF603HS.56-15/5. Схема их размещения представлена на рис. 2. Для воздействия на манипулятор использован ударный молоток ICP 086C03 со встроенным акселерометром.

Исследование различных способов ударного возбуждения

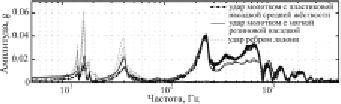

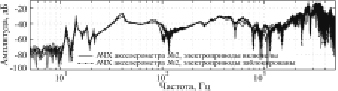

При ударных испытаниях полнота картины отклика исследуемого объекта зависит от спектральной полноты входного возбуждения [14, 15]. В подавляющем большинстве работ сравнение диапазона возбужденных частот и исследуемого диапазона частотных свойств манипулятора остается за рамками изложения [9, 11, 13–17, 20, 21]. По результатам экспериментов на рис. 3 представлена серия спектральных характеристик, построенных по данным с акселерометра молотка, возбужденных различными ударами по манипулятору.

Рис. 3. Спектральные характеристики ударных воздействий

Рис. 4. Спектральные характеристики реакции акселерометра № 3 на ударные воздействия молотком, молотком с утяжеляющей насадкой и рукой в точку № 3 манипулятора в угловом положении

По характеристикам можно видеть, что удары возбуждают широкий диапазон частот от 0 до 2000–3000 Гц. На диапазон возбуждаемых частот можно повлиять выбором жёсткости ударной насадки на молотке. Амплитуда и форма спектральных характеристик отличаются друг от друга, так как при исследовании сложно контролировать постоянство характера и силы удара.

Сравним картины спектральных характеристик, построенных по откликам манипулятора KUKA KR 10 при трёх различных способах возбуждения. На рис. 4 представлены серии спектральных характеристик, полученные с акселерометра № 3 при возбуждении манипулятора в угловом положении (рис. 2, б) ударом в точку № 3. Удары выполнены молотком с насадками из различного материала (жесткий пластик и мягкая резина; спектральные характеристики ударных воздействий представлены на рис. 3) и, для сравнения, рукой. Удары рукой выполнены подобно ударам молотком, но нанесены ребром ладони.

Для надежности каждый эксперимент выполнен несколько раз и представлен на рисунке в форме группы кривых одинакового стиля. Такая форма представления экспериментальных результатов используется во всей работе. Она позволяет визуально выделить регулярные проявления в характеристиках на фоне влияния неконтролируемых случайных факторов, которые неизбежны при проведении натурных экспериментов.

Рисунок демонстрирует, что отклик манипулятора KUKA KR 10 на воздействия ударным молотком проявляется на всем выявленном диапазоне возбужденных частот до 3000 Гц, представленном на рис. 3. По рис. 4 можно косвенно определить, что удар ребром ладони порождает возбуждение в диапазоне до 100 Гц.

Высокочастотный диапазон амплитудно-частотной характеристики (АЧХ) манипулятора представляет интерес для исследований [11, 13, 15], однако практически амплитуда колебаний выше 100 Гц крайне мала, поэтому во многих работах анализ характеристик ограничивается низкочастотной областью, не превышающей 100Гц [9, 10, 14, 16, 17, 20, 21]. Рассмотренный эксперимент показывает, что представительная реакция манипулятора в этом диапазоне частот может быть получена даже при сниженных требованиях к способу возбуждения и его аспектам (например, выбору насадки ударного молотка) вплоть до возможности простого удара рукой.

К вопросу о способах регистрации отклика манипулятора на ударное воздействие

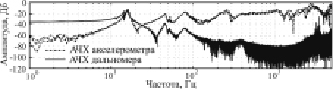

Распространённой практикой в экспериментах по модальному анализу является применение акселерометров для регистрации отклика объекта [9–11, 13–17, 20, 21], реже могут быть применены датчики положения [9], но, как правило, для задач, не связанных с частотным анализом. Рассмотрим результаты сравнения применения дальномера и акселерометра для частотного анализа на примере исследуемого манипулятора. На рис. 5 представлены АЧХ манипулятора (горизонтальное положение, рис. 2, а), полученные при его возбуждении ударом в точку № 3 и одновременной регистрации отклика с помощью дальномера № 2 и акселерометра № 3, установленных в области пятого звена манипулятора.

Рис. 5. АЧХ реакции акселерометра № 3 и дальномера № 2 на ударные воздействия молотком в точку № 3 манипулятора в горизонтальном положении

Рис. 6. АЧХ реакции акселерометра № 2 на ударные воздействия молотком в точку № 3 манипулятора в угловом положении при включенных и выключенных приводах

Характеристики реакции акселерометра и дальномера подобны, в области до 100 Гц резонансные частоты характеристик совпадают. Однако наблюдается смещение частоты одного антирезонанса, что может быть связано с несколько отличающейся локализацией датчиков (см. рис. 2, а). При наблюдаемом относительном постоянстве уровня спектральной мощности данных с акселерометра в высокочастотной области, амплитуда сигнала с датчика положения падает, и в области 100 Гц достигает предела его амплитудной чувствительности, которая составляет единицы микрометров, что само по себе свидетельствует о предельно малой амплитуде колебаний на частотах выше 100 Гц. В области низких частот до 5 Гц наблюдается противоположная картина – на предел амплитудной чувствительности выходит акселерометр. Минимальные собственные частоты робота KUKA KR 10 лежат в рабочем диапазоне акселерометра выше 10 Гц. Отсутствие собственных частот в области до 10 Гц видно по показаниям дальномера.

Низкие собственные частоты тяжелых роботов находятся в диапазоне от 6 до 10 Гц [9–11, 20] и могут лежать в области предела амплитудной чувствительности акселерометров. Для повышения надёжности измерения в низких частотах могут быть использованы специальные модели акселерометров с узким рабочим диапазоном, смещенным в низкочастотную область [3]. Если для цели исследования необходимо измерение частот конструкции в широком диапазоне, начиная от частот близких к нулевым, то для этой задачи применим специальный класс лазерных дальномеров – лазерные виброметры, которые охватывают диапазон частот колебаний конструкции от нуля до десятков МГц [2], однако являются весьма дорогостоящими устройствами.

В целом для дальномеров и акселерометров могут быть отмечены следующие аспекты их применения. По области АЧХ в окрестностях нулевой частоты можно судить о статической жёсткости механической конструкции. Если в цели исследования входит оценка данного параметра, то для измерения отклика следует рекомендовать применение дальномеров, захватывающих данную область характеристики. Однако дальномер требует определённых условий закрепления и базирования относительно точки измерения, что осложняет его применение в случаях, когда робот находится в динамических режимах, например, при выполнении траекторной задачи. Для таких режимов следует рекомендовать применение акселерометров, закреплённых на теле исследуемой конструкции.

Влияние приводов манипулятора

При проведении ударных испытаний манипулятора большинство авторов не упоминают о состоянии его электроприводов [9, 11, 13, 14, 16, 17, 20, 21]. Электроприводы оказывают влияние на механические свойства манипулятора в зависимости от того, фиксируется ли манипулятор в статическом состоянии приводами, развивающими постоянный удерживающий момент, либо фрикционными тормозами при выключенном приводе. Рассмотренные выше эксперименты проведены в статическом положении манипулятора, когда валы его двигателей по всем осям заблокированы тормозами. Возможность отключить тормоза и включить электроприводы позволяет исследовать их влияние на АЧХ манипулятора. На рис. 6 представлены серии АЧХ, полученные с акселерометра № 2 при ударном возбуждении в точку № 3 для двух случаев удержания манипулятора в угловом положении (рис. 2, б): за счет включенных приводов по всем осям и с помощью блокировки всех осей тормозами.

Включенные приводы не оказывают влияния на картину динамических свойств манипулятора в области до 100 Гц, где сосредоточены основные собственные частоты его массивных звеньев. Некоторое смещение антирезонансов говорит о несущественном изменении динамических свойств манипулятора. Подобная картина наблюдается и на прочих локализациях акселерометров в обоих кинематических положениях манипулятора. Данные результаты согласуются с выводами, сделанными в [15]. Электромеханическая жесткость приводов KUKA достаточно высока и соизмерима с механической жесткостью фрикционных тормозов.

Влияние локализаций воздействия и регистрации отклика

Собственные частоты механических систем являются их фундаментальным свойством, которое, очевидно, не зависит от техники проведения эксперимента. Однако в ходе ударных испытаний собственные частоты элементов конструкции могут быть либо не возбуждены, либо не зафиксированы: возбужденные колебания распространяются по всей конструкции, но частично либо полностью демпфируются по мере их распространения; место закрепления датчика может быть узловой точкой моды колебания (смещение отсутствует). Зачастую авторы в изложении не уделяют внимания влиянию локализаций воздействия и регистрации отклика на картину частотных свойств манипулятора [11, 13, 14, 17, 20, 21]. В отдельных случаях, например в работе [9], внимание сфокусировано только на локализации ударного воздействия, работы [15, 16] рассматривают только вопрос локализации отклика. В работе [10] проведён сравнительный анализ динамических характеристик для различных локализаций воздействия и размещения датчиков, однако его результаты представлены ограниченно в рамках частной задачи.

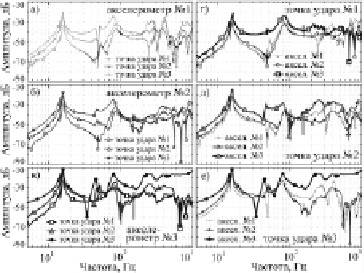

Цель рассматриваемых ниже экспериментов – оценить степень влияния различных точек удара и мест регистрации отклика на регистрируемую АЧХ. Выполнены удары в точки № 1, 2 и 3, и построены АЧХ реакции акселерометров № 1, 2 и 3.

На рис. 7, а, б, в представлены экспериментальные АЧХ, сгруппированные относительно локализации акселерометров. Для удобства сравнительного анализа на рис. 7, г, д, е представлены эти же экспериментальные характеристики, но сгруппированные относительно локализации точек удара. Так, например, рис. 7, а содержит АЧХ реакции акселерометра № 1 на удары в три различные точки конструкции манипулятора. В то же время рис. 7, г cодержит АЧХ реакции трёх акселерометров на удар в точку № 1. Эксперименты выполнены в горизонтальном положении (рис. 2, а).

Рис. 7. АЧХ реакции акселерометров № 1, 2 и 3 на ударные воздействия молотком в точки № 1, 2 и 3 на манипуляторе в горизонтальном положении: а), б), в) – группы АЧХ относительно акселерометров; г), д), е) – группы АЧХ относительно точек удара

При сравнении групп рис. 7, а, б, в и 7, г, д, е можно сделать вывод, что на изменение частотных характеристик в соизмеримой степени влияет как локализация воздействия, так и локализация регистрации отклика. По группе рис. 7, а, б, в можно оценить, как возбужденные колебания по мере распространения демпфируются. Чем ближе точка регистрации к точке удара, тем более выражен пик резонанса, либо провал антирезонанса. В целом можно отметить, чем выше собственная частота исследуемой конструкции, тем больше ее проявление зависит от места регистрации и точки возбуждения. В частности, для регистрации собственных частот всех элементов манипулятора можно рекомендовать равномерно разместить датчики по конструкции и прикладывать удар молотка максимально близко к месту закрепления каждого из датчиков по направлению его оси измерения, например оппозитно.

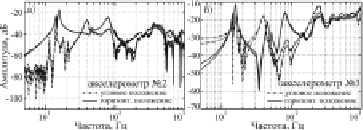

Сравнение АЧХ манипулятора в двух пространственных положениях

Очевидно, что динамические свойства манипуляторов изменяются при изменении взаимного положения звеньев. В терминах модального анализа это показано в работах [9, 11, 14–16]. На рис. 8 представлены результаты эксперимента, которые показывают изменение картины динамических свойств манипулятора KUKA KR 10 при изменении его положения в пространстве. Рисунок содержит АЧХ реакции акселерометра № 3 на серию ударных воздействий в точку № 3 для двух положений манипулятора: горизонтального (рис. 2, a) и углового (рис. 2, б).

Рис. 8. АЧХ реакции акселерометров № 2, 3 на ударные воздействия молотком по манипулятору в точку № 3 в угловом и горизонтальном положениях: а) АЧХ акселерометра № 2, б) АЧХ акселерометра № 3

По характеристикам видно, что изменения резонансных частот наиболее существенно проявлены в низкочастотной области характеристик до 100 Гц, что можно связать с влиянием массивных звеньев манипулятора, в то время как высокочастотная область осталась без значительных изменений. Данный эксперимент можно рассматривать как развитие предыдущего эксперимента, представленного на рис. 7, где показано, что локализация воздействия и регистрации отклика качественно влияет на картину, регистрируемую в области высоких частот (более 100 Гц). В данном эксперименте (рис. 8) локализация датчиков и ударного воздействия одинаковы для каждого кинематического положения, и в отличие от предыдущего эксперимента здесь не наблюдается столь же значительных изменений в высокочастотной области. Данное наблюдение позволяет сделать вывод о том, что проявления в высокочастотной области, регистрируемые в эксперименте на рис. 7, в первую очередь связаны с теми элементами конструкции манипулятора, собственные частоты которых не изменяются при изменении его кинематического положения: деталями кинематических передач, подшипников, редукторов, сервоприводов и др. Таким образом, при существенном влиянии кинематического положения на низкочастотную часть характеристики, его влияние в высокочастотной области оказывается несущественным. Следует отметить, что данная особенность проявляется тем сильнее, чем дальше регистрируемый отклик от основания робота и чем легче элемент конструкции, на котором закреплён датчик.

Выводы

В статье рассмотрены натурные эксперименты по модальному анализу промышленного манипулятора KUKA KR 10 R900 sixx (KR AGILUS) с целью выявления особенностей, уточнения техники проведения экспериментов и выработки рекомендаций. Принята во внимание модальная нестационарность, связанная с различными пространственными конфигурациями манипулятора.

С точки зрения использования роботов как технологических машин, например для фрезерования, структурный анализ целесообразно проводить в двух диапазонах частот. Технологическое влияние низкочастотного диапазона (ориентировочно до 100 Гц) проявляется в основном во влиянии на точность изготовления детали из-за особенностей динамики манипулятора на высоких подачах. Структурный анализ на высоких частотах необходим для обеспечения приемлемого качества поверхности обрабатываемой детали, где важны микровиброперемещения, определяющие параметры шероховатости, также для обеспечения стойкости режущего инструмента. Основное внимание в настоящей работе уделено исследованиям в низкочастотной области.

При исследованиях в низкочастотной области существенных требований к ударному вибровозбуждению не возникает. Достаточную информацию несет спектральная характеристика измеренного сигнала при любом разумном ударном воздействии, вплоть до удара рукой. Использование ударного молотка позволяет получить более информативный результат – АЧХ, но и здесь особого искусства удара или тонкого выбора веса и насадок молотка не требуется.

Известные проблемы качества работы акселерометров в области сверхнизких частот требуют внимания. При наличии конструктивной возможности можно рекомендовать комбинированное исследование на основе акселерометров и бесконтактных дальномеров.

Исследования в высокочастотной области снимают проблемы выбора акселерометров, однако значительно более критичны в отношении ударного вибровозбуждения. Спектральная полнота входного воздействия должна быть обеспечена жесткой насадкой ударного молотка и достаточным навыком экспериментатора для обеспечения короткого, одинарного и правильно направленного удара.

Локализация вибровозбуждения и измерительных датчиков на манипуляторе имеет существенное значение для высокочастотных исследований. Можно рекомендовать равномерное расположение по возможности большого количества датчиков на роботе, включая достаточно жесткие, на первый взгляд, линейные кинематические звенья. Как правило, особый интерес представляет вибровлияние рабочих инструментов технологических роботов. Например, для концевой фрезы рекомендуется установить легкий акселерометр на конце фрезы, а ударное возбуждение прикладывать оппозитно.

Манипулятор, как объект структурного анализа, интересен наличием приводов, последовательно включенных в конструкцию. Исследование показало, что в первом приближении состояние электроприводов (включено на удержание позиции или выключено, и позиция удерживается фрикционными тормозами) существенно не влияет на виброхарактеристики. Однако в каждом конкретном случае, в зависимости от марки, грузоподъемности, конструкции робота, степень влияния электромеханической и фрикционной жесткости электроприводов должна быть оценена специально.

Показано, что пространственное положение звеньев манипулятора существенно влияет на его вибродинамику, в первую очередь в низкочастотной области, даже для легкого робота. Этот факт должен учитываться при конструировании технологической ячейки, для обеспечения наиболее выгодного положения манипулятора в рабочей зоне при выполнении ответственных операций.

Полученные в работе результаты целесообразно использовать при планировании экспериментального исследования структурной динамики промышленных роботов последовательной кинематической схемы.

Работа выполнена при финансовой поддержке Министерства образования и науки Российской Федерации по государственному контракту № 02.G25.31.0173.

Библиографическая ссылка

Невмержицкий М.Н., Вара А.В., Ноткин Б.С., Змеу К.В. ПРИКЛАДНЫЕ ВОПРОСЫ ЭКСПЕРИМЕНТАЛЬНОГО ИССЛЕДОВАНИЯ СТРУКТУРНОЙ ДИНАМИКИ ПРОМЫШЛЕННЫХ РОБОТОВ НА ПРИМЕРЕ KUKA KR 10 // Фундаментальные исследования. – 2017. – № 4-2. – С. 276-284;URL: https://fundamental-research.ru/ru/article/view?id=41474 (дата обращения: 20.04.2024).