Анализ литературных данных [1–5, 7, 8, 10] позволяет утверждать, что сейчас достаточно активно ведутся исследования по разработке альтернативных способов получения целлюлозы, например, варки с органическими растворителями. Эти способы делигнификации являются экологически малоопасными и позволяют получать целлюлозу с высоким выходом и свойствами, не уступающими целлюлозе, полученной традиционными способами.

Также остро стоит вопрос расширения сырьевой базы целлюлозно-бумажного производства. При этом многотоннажные отходы сельского хозяйства до сих пор не находят широкого применения. Все это свидетельствует об актуальности исследований по разработке экологически чистых технологий переработки растительного сырья и получению ценных продуктов пищевой и фармацевтической промышленности.

Целью данной работы является определение оптимальных условий получения технической целлюлозы из отходов переработки недревесного растительного сырья двухступенчатой щелочно-окислительно-органосольвентной делигнификацией в присутствии озона.

На первой ступени проводится варка в щелочной среде, позволяющая удалить минеральные компоненты и часть лигнина. При этом происходит набухание клеточных стенок волокон растительного сырья, что приводит к разрыхлению структуры материала. На второй ступени проводится окислительно-органосольвентная варка раствором перуксусной кислоты (ПУК) с использованием в качестве дополнительного окислителя озона.

Методы и материалы исследования

В качестве объектов исследования использовали шелуху и солому овса урожая 2010 г. Отбор шелухи овса осуществляли на Кедровском крупяном заводе г. Березовский Свердловской области. Шелуху просеивали на сите № 3 для удаления мелких механических включений (песок, камни). Солому сортировали для удаления оставшихся колосьев, листьев и прочих примесей. Отсортированное сырье кондиционировали на воздухе до равновесного воздушно-сухого состояния, упаковывали для хранения. Анализ исходного сырья и полученной технической целлюлозы проводили по методикам, изложенным в источнике [6].

Варки проводили в стеклянном реакторе вертикального типа с возможностью подачи газовой смеси в его нижнюю часть через пористую перегородку. Реактор установлен на водяной бане и снабжен обратным холодильником, перемешивающим устройством, пробоотборником.

Результаты исследования и их обсуждение

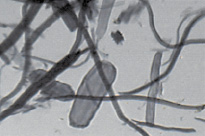

Микроскопические исследования исходного сырья в виде соломы и шелухи овса показали, что ткани растительного сырья состоят в основном из клеток прозенхимного характера разной длины, имеющих волокнистую структуру (рис. 1).

Шелуха овса содержит большое количество губковых волокон, которые после варки сохраняют свою первоначальную структуру и скреплены друг с другом, напоминая «пазл», а солома овса имеет гладкие и узкие волокна типа либриформа. Для соломы овса также характерно наличие большого количества сосудов.

а  б

б

Рис. 1. Анатомические элементы соломы и шелухи овса:

а – солома овса (×200); б – шелуха овса (×200)

Определение химического состава (табл. 1) сырья показало, что шелуха овса содержит значительное количество лигнина и веществ, растворимых в горячей воде, солома овса характеризуется малым количеством лигнина, экстрактивных и минеральных веществ.

Таблица 1

Химический состав растительного сырья

|

Компоненты, % |

Солома овса |

Шелуха овса |

|

Холоцеллюлоза |

72,7 ± 0,5 |

56,2 ± 0,5 |

|

Целлюлоза |

47,0 ± 0,5 |

48,8 ± 0,5 |

|

Лигнин (ГОСТ 11960) |

18,0 ± 0,5 |

23,2 ± 0,5 |

|

Вещества, растворимые: – в спиртобензольной смеси |

2,3 ± 0,2 |

1,4 ± 0,2 |

|

– в воде |

4,0 ± 0,2 |

14,8 ± 0,2 |

|

Минеральные вещества |

3,0 ± 0,5 |

4,4 ± 0,5 |

Высокое содержание целлюлозы в шелухе и соломе свидетельствует о целесообразности использования такого сырья для переработки. Однако затруднения при варке могут вызывать содержащиеся в нем минеральные вещества, препятствующие проникновению варочных реагентов внутрь лигноуглеводной матрицы и извлечение прочих компонентов. Поэтому для получения технической целлюлозы из такого сырья целесообразно использование двухступенчатой варки, где на первой стадии при обработке раствором щелочи удаляются минеральные компоненты и часть лигнина, что способствует разрыхлению структуры лигноуглеводного материала. Далее на второй ступени – при окислительно-органосольвентной варке ‒ завершается процесс делигнификации, при этом для интенсификации процесса удаления лигнина используется дополнительный окислитель – озон.

Первая ступень варки. В ходе работы было исследовано влияние основных факторов варки – продолжительности, температуры и расхода варочного реагента – на выход волокнистого остатка, содержание в нем лигнина и минеральных веществ. В качестве реагента для проведения первой ступени щелочной варки использовали гидроксид натрия.

Серию опытов организовывали по плану полного факторного эксперимента для трехфакторного анализа [9]. Математическую обработку результатов эксперимента проводили на ПЭВМ с помощью пакета прикладных программ Statgraphics. При этом независимыми переменными факторами процесса были: продолжительность процесса (уровни варьирования: 80…120 мин); температура процесса (уровни варьирования: 60…100 °С), расход гидроксида натрия (уровни варьирования: 0,3…0,5 г/г абсолютно сухого сырья (а.с.с.). Выходными параметрами процесса являлись: выход волокнистого остатка, %; массовая доля лигнина, %, содержание минеральных компонентов (зольность), %.

После проведения расчетов были получены уравнения регрессии, описывающие ход процесса I ступени по отношению к выходным параметрам – выходу волокнистого остатка и содержанию в нем лигнина варки при принятых пределах изменения переменных факторов:

Для шелухи овса:

Выход

y1 = 83,9 – 0,8х1 – 5,7х2 – 1,6х3 – 1,2х12 – 3,8х22 – 1,3х32 – 0,5х2х3;

Массовая доля лигнина

y2 = 15,4 – 0,3х1 – 0,8х2 – 1,4х3 + 0,9х32 + 2х22 + 0,3х2х3;

Зольность

y3 = 0,05 + 0,01х1 – 0,02х2 + 0,01х32 – 0,01х1х3+ 0,01х1х2 – 0,01х3х3.

Для соломы овса:

Выход

y1 = 85 – 1,2х1 – 4,5х2 – 2,5х3;

Массовая доля лигнина

y2 = 16 – 0,2х2 – 0,5х3 + 0,8х22 + 0,5х32 – 0,25х2х3;

Зольность

y3 = 0,05 – 0,01х2 – 0,02х3 + 0,01х12 +0,01х22 + 0,01х32 + 0,01х2х3.

На основе полученных математических моделей был проведен компьютерный расчет оптимальных условий проведения I ступени варки (табл. 2). При рассчитанных условиях были получены образцы волокнистого остатка (табл. 3).

Таблица 2

Оптимальные условия проведения I ступени варки шелухи и соломы овса

|

Факторы |

Значения |

|

|

шелуха овса |

солома овса |

|

|

Продолжительность варки, мин |

91 |

90 |

|

Температура варки, °С |

78 |

77 |

|

Расход NaOH, г/г |

0,4 |

0,39 |

Таблица 3

Результаты проведения I ступени варки при рассчитанных оптимальных условиях

|

Параметры |

Значения |

|

|

шелуха овса |

солома |

|

|

Выход волокнистого остатка, % |

84,0 |

85,5 |

|

Массовая доля лигнина, % |

15,0 |

16,1 |

|

Зольность, % |

0,05 |

0,05 |

Полученный при оптимальных условиях I ступени варки образец далее использовался для проведения II ступени варки.

Вторая ступень варки. Процесс удаления лигнина на II ступени варки исследовали также в зависимости от трех переменных факторов: продолжительности (уровни варьирования: 90…180 мин) и температуры варки (уровни варьирования: 80…100 °С), расхода ПУК (уровни варьирования: 0,3…0,5 г/г а.с.с.). В качестве выходных параметров приняли выход технической целлюлозы и содержание в ней лигнина. Расход озона – 0,1 г/г а.с.с. Контрольные варки проводили в тех же условиях, но без озона.

Аналогично I ступени варки были составлены уравнения регрессии и рассчитаны оптимальные условия проведения II ступени варки. В табл. 4, 5 представлены рассчитанные оптимальные условия проведения варки и параметры полученной в присутствии озона технической целлюлозы.

Проведенные расчеты показали, что при прочих равных условиях в присутствии озона содержание остаточного лигнина в технической целлюлозе ниже в 1,5 раза.

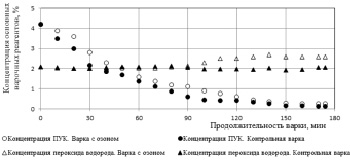

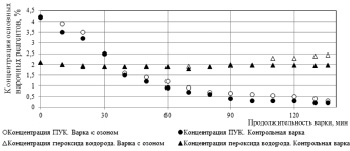

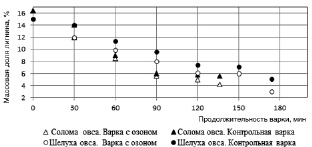

Для II ступени варки при определенных оптимальных условиях была исследована кинетика процесса с целью определения влияния на него озона. При исследовании кинетики варочного процесса контролировали изменение концентрации основных варочных реагентов (ПУК и пероксида водорода) в течение всего процесса. Зависимость изменения концентрации ПУК и пероксида водорода от продолжительности окислительно-органосольвентной варки соломы и шелухи овса в присутствии озона представлены на рис. 2. Контрольную варку проводили без озона.

Таблица 4

Оптимальные условия проведения II ступени варки шелухи и соломы овса

|

Факторы |

Значения факторов |

|||

|

варка с озоном |

варка без озона |

|||

|

шелуха овса |

солома овса |

шелуха овса |

солома овса |

|

|

Продолжительность варки, мин |

174 |

136 |

174 |

136 |

|

Температура варки, °С |

91 |

88 |

91 |

88 |

|

Расход ПУК, г/г |

0,4 |

0,4 |

0,4 |

0,4 |

Таблица 5

Результаты проведения II ступени варки шелухи и соломы овса при рассчитанных оптимальных условиях

|

Параметры |

Значения параметров |

|||

|

варка с озоном |

варка без озона |

|||

|

шелуха овса |

солома овса |

шелуха овса |

солома овса |

|

|

Выход технической целлюлозы, % |

70,0 |

62,8 |

70,0 |

63,0 |

|

Массовая доля лигнина, % |

3,1 |

4,2 |

5,6 |

5,6 |

а  б

б

Рис. 2. Зависимость изменения концентрации ПУК от продолжительности II ступени варки:

а – варка шелухи овса; б – варка соломы овса

Из рис. 2 видно, в процессе варки активно расходуется только ПУК, в то время как концентрация пероксида водорода не снижается, это свидетельствует о том, что основным делигнифицирующим агентом является ПУК. Снижение концентрации ПУК в первые 90 мин процесса варки, вероятно, связано с проникновением раствора внутрь растительной клетки и ее сорбированием на поверхности, а также частичным термическим разложением.

Для количественной оценки процесса расходования ПУК были определены константы скорости реакции: для шелухи овса –

при варке с озоном константа скорости составила (3,1 ± 0,2) 10–2 с–1, при контрольной варке – (3,8 ± 0,2)·10–2 с–1; для соломы овса – при варке с озоном – (2,9 ± 0,2) 10–2 с–1, при контрольной варке – (3,2 ± 0,2) 10–2 с–1. Очевидно, что снижение скорости разложения ПУК в присутствии озона свидетельствует о том, что он в процессе варки выполняет роль стабилизатора пероксидных соединений, а также участвует в образовании ПУК. Увеличение концентрации пероксида водорода при варке в присутствии озона на 5…7 % может быть связано с тем, что в присутствии озона происходит накопление пероксида в результате взаимодействия с органическими веществами, образующимися в процессе варки.

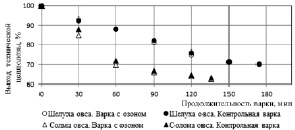

Также было исследовано влияние озона на выход технической целлюлозы и удаление лигнина на протяжении всего процесса варки (рис. 3, 4).

Рис. 3. Зависимость выхода технической целлюлозы от продолжительности II ступени варки

Рис. 4. Зависимость содержания лигнина в технической целлюлозе от продолжительности II ступени варки

Выход технической целлюлозы как в присутствии озона, так и без него, одинаков (в пределах погрешности эксперимента) (рис. 3). Однако количество удаленного лигнина при варке с озоном выше (рис. 4), чем при контрольной варке, это связано с тем, что в присутствии озона содержание лигнина снижается уже на стадии подъема температуры (первые 30 мин).

Анатомические элементы полученной технической целлюлозы из шелухи и соломы овса исследованы микроскопическим способом (рис. 5).

а  б

б

Рис. 5. Анатомические элементы технической целлюлозы соломы и шелухи овса:

а – солома овса (×200); б – шелуха овса (×200)

Из рис. 5 видно, что полученная техническая целлюлоза состоит из протяженных тонких, лентообразных волокон с мелкими порами и заостренными концами, также встречаются клетки эпидермиса с характерными зубчатыми краями, сохраняющимися в процессе варки.

Для полученной целлюлозы были также определены физико-химические показатели, представленные в табл. 6.

Таблица 6

Физико-химические показатели полученной технической целлюлозы

|

Показатели |

Целлюлоза |

|

|

шелухи овса |

соломы овса |

|

|

Выход целлюлозы, % |

54 ± 0,2 |

48,3 ± 0,2 |

|

Массовая доля лигнина, % (ГОСТ 11960) |

3,1 ± 0,1 |

4,2 ± 0,1 |

|

α-целлюлоза, % |

71 ± 0,2 |

69 ± 0,2 |

|

Степень полимеризации (ГОСТ 9105) |

1150 ± 50 |

1350 ± 50 |

|

Сорбционная способность по йоду, мг/г |

63,0 ± 0,2 |

50,5 ± 0,2 |

|

Содержание карбоксильных групп, % |

0,43 ± 0,1 |

0,42 ± 0,1 |

|

Белизна, % |

94,0 ± 0,2 |

93,0 ± 0,2 |

|

Реверсия белизны |

0,32 ± 0,1 |

0,41 ± 0,1 |

Из табл. 6 видно, что в процессе варки почти полностью сохраняется углеводная часть – общие потери от холоцеллюлозы для шелухи овса составляют 5,3 %, что свидетельствует о высокой избирательности процесса. Потеря углеводных компонентов при варке соломы овса до 28 %, видимо, связаны с окислительной деструкцией гемицеллюлоз.

Полученная техническая целлюлоза из соломы и шелухи овса обладает высокими показателями сорбционной, впитывающей способности. Высокая степень белизны полученной целлюлозы (до 94 %) после варки позволяет использовать ее в дальнейшей переработке без дополнительной отбелки. Это делает ее пригодной для получения материалов для пищевой и фармацевтической промышленности.

Выводы

1. Исследовано анатомическое строение и химический состав исходного сырья – шелухи и соломы овса. Подтверждено, что шелуха и солома овса состоит преимущественно из узких волокон типа либриформа разной длины (0,2…2,0 мм), также характерно наличие большого количества сосудов. Встречаются зубчатые волокна, скрепленные друг с другом, напоминая «пазл», сохраняющиеся и после варки.

2. Установлено, что основными факторами, влияющими на выход волокнистого остатка, содержание в нем лигнина и минеральных веществ (в порядке уменьшения их влияния) являются: продолжительность и температура варки, расход варочного реагента.

3. Определены оптимальные условия получения технической целлюлозы двухступенчатой щелочно-окислительно-органосольвентной делигнификацией недревесного растительного сырья – соломы и шелухи овса.

Для шелухи овса: – I ступень варки: продолжительность варки – 91 мин; температура варки – 78 °С; расход гидроксида натрия – 0,4 г/г а.с.с.

– II ступень варки: продолжительность варки – 174 мин; температура варки – 91 °С; расход ПУК– 0,4 г/г а.с.с.

Для соломы овса: – I ступень варки: продолжительность варки – 90 мин; температура варки – 77 °С; расход гидроксида натрия – 0,39 г/г а.с.с.

– II ступень варки: продолжительность варки – 136 мин; температура варки – 88 °С; расход ПУК – 0,4 г/г а.с.с.

4. Установлено, что полученная в процессе делигнификации техническая целлюлоза обладает высокими показателями сорбционной способности, белизны. Это позволяет рекомендовать ее к использованию в качестве ценного сырья для производства продуктов косметической, фармацевтической и пищевой промышленности.

Рецензенты:

Петров Л.А., д.х.н., ведущий научный сотрудник ФБУН «Институт органического синтеза им. Постовского» УрО РАН, г. Екатеринбург;

Хакимова Ф.Х., д.т.н., зав. каф. «Технология целлюлозно-бумажного производства» Пермского национального исследовательского политехнического университета, г. Пермь.

Работа поступила в редакцию 26.10.2012.

Библиографическая ссылка

Вураско А.В., Дрикер Б.Н., Мертин Э.В., Астратова Г.В. ПОЛУЧЕНИЕ ЦЕЛЛЮЛОЗЫ ЩЕЛОЧНО-ОКИСЛИТЕЛЬНО-ОРГАНОСОЛЬВЕНТНЫМ СПОСОБОМ // Фундаментальные исследования. – 2012. – № 11-3. – С. 586-592;URL: https://fundamental-research.ru/ru/article/view?id=30578 (дата обращения: 24.04.2024).