Задача по внедрению новых сварочных технологий, по нашему мнению, не является основанием для отказа от доказавших свою эффективность видов сварки, к которым, несомненно, относятся контактная рельефная. Разумеется, технология и оборудование рельефной сварки должны быть адаптированы к реалиям XXI века, что успешно реализуется технологически развитыми сообществами.

В работе [1] отмечается: «Постоянное усовершенствование технологии, машин, устройств управления и компьютерной технологии сделало различные варианты этого процесса (контактной сварки) еще более надежными».

Основополагающие работы по рельефной сварке [2, 3, 4] датируются семидесятыми – восьмидесятыми годами ХХ века, когда в СССР по примеру промышленно-развитых стран широко внедрялся данный технологический процесс. Можно привести много примеров от пряжки солдатского ремня до изделий авиа-космической техники.

К сожалению, уже нередко имеет место приварка детали типа бонки к листовой детали ручной дуговой сваркой «новейшими» покрытыми электродами. И это несмотря на то, что статьи, учебники по данной тематике [5, 6] и т.п. периодически публикуются.

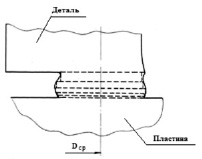

Широко распространенной разновидностью контактной рельефной сварки является приварка объемной детали типа втулки (в дальнейшем детали) к поверхности листовой детали (в дальнейшем пластины) – так называемая рельефная Т-образная сварка.

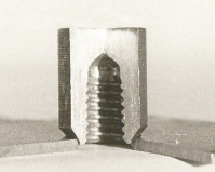

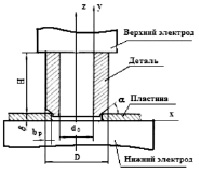

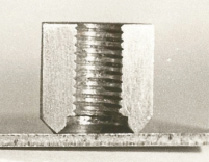

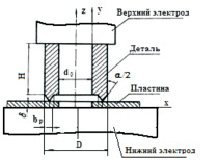

Детали могут присоединяться к плоской детали (пластине) сваркой по кольцевому скосу по кромке отверстия детали (метод острой грани – рис. 1) и сваркой по кольцевому рельефу, сформированному на торце детали (рис. 2).

Геометрическая форма свариваемых деталей в зоне сварки обеспечивает локализацию тепловыделения и деформации металла в зоне контакта детали с пластиной, что обеспечивает формирование твердофазного сварного соединения при условии интенсивной пластической деформации металла в зоне сварки и прогрева контактных поверхностей свариваемых деталей до температур формирования твердофазного соединения.

Рис. 1

Рис. 2

В процессе сварки методом острой грани наиболее интенсивное тепловыделение и соответственно локальная пластическая деформация имеет место по кромке отверстия пластины. В процессе сварки по кольцевому рельефу преимущественное тепловыделение и соответственно пластическая деформация локализуется в зоне рельефа.

Рельефную Т-образную сварку (в дальнейшем «рТс») применяют для соединения деталей из углеродистых и легированных сталей, титановых, алюминиевых и ряда других сплавов. Высокая вязкость низкоуглеродистой стали существенно затрудняет изготовление деталей обработкой резанием, в то же время применение сталей с содержанием углерода свыше 0,4 % нежелательно, в том числе из-за склонности к образованию закалочных структур и охрупчиванию сварного соединения. Проведенные исследования показали, что «рТс» позволяет получать качественные сварные твердофазные соединения деталей, изготовленных из автоматной стали А12 с пластинами из низкоуглеродистой стали при условии предотвращения образования жидкой фазы в зоне формирования сварного соединения или ее интенсивного удаления в грат. Сварка деталей из титановых сплавов обеспечивает получение качественных сварных соединений без применения защитной газовой среды.

При сварке методом острой грани для получения сварного соединения требуется несколько меньший (чем в случае сварки по кольцевому рельефу) сварочный ток IСВ и время сварки tСВ, что уменьшает опасность деформации стенки детали. При этом отсутствует проблема центровки деталей с отверстием в пластине, данный способ менее чувствителен к перекосу деталей и непараллельности рабочих поверхностей электродов.

Сварка по кольцевому рельефу характеризуется несколько худшими механическими свойствами сварного соединения и большей склонностью процесса к образованию различного рода дефектов. Сварку по кольцевому рельефу, кроме случая сварки детали с пластиной без отверстия, рекомендуется применять при толщине пластины d = 1,0 мм и менее, когда сварка методом острой грани затруднена вследствие низкой жесткости пластины и малого объема пластически деформируемого металла пластины. При этом следует учитывать интенсивный теплоотвод из зоны сварки в электрод, контактирующий с пластиной. При уменьшении толщины пластины менее 0,8 мм целесообразно применение конденсаторной сварки. Для пластин толщиной δ = 4 мм и более имеет место значительное растекание тока по поперечному сечению пластины и соответственно снижение его плотности, что затрудняет прогрев пластины при сварке. В этом случае наиболее целесообразно применять сварку методом острой грани.

Возможность применения «рТс» в каждом конкретном случае определяется требованиями, предъявляемыми к сварному соединению, в первую очередь по условиям его работы.

Для соединений, работающих на сжатие или практически не воспринимающих нагрузку в процессе эксплуатации, целесообразность применения «рТс» не вызывает сомнений.

Для сварных соединений, воспринимающих в процессе эксплуатации статические нагрузки на отрыв, допускаемые напряжения в сварных твердофазных соединениях не должны превышать 20 % от предела текучести σт.

К третьей группе относятся сварные соединения, воспринимающие в процессе эксплуатации статические, динамические и циклические нагрузки. В этом случае применение «рТс» возможно для соединений, воспринимающих удельные отрывающие нагрузки с максимальным напряжением цикла нагружения, не превышающим 0,1sТ.

В случае сварки по кольцевому рельефу формирование качественного соединения возможно при условии, что ширина его основания не менее 1,5d. Наиболее целесообразно применение рельефов, имеющих в поперечном сечении треугольную форму с углом при вершине a = 90°. Применение полукруглых в поперечном сечении рельефов, полученных высадкой одновременно с изготовлением детали, обеспечивают получение качественных сварных соединений при условии обеспечения высоты рельефа по периметру с разбросом не более ±0,1 мм.

В случае сварки методом острой грани оптимальное значение угла скоса кромок лежит в пределах от 30 до 45°. Рекомендуемое значение ширины зоны скоса кромок bР составляет (1,0...1,5)d, при толщине стенки детали (2...3)d.

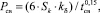

Оптимальной с точки зрения избежания потери устойчивости стенкой детали и соответственно повреждением резьбы на ней следует считать приведенное ниже соотношение между ее размерами:

(1)

(1)

Сварка на неоптимальных режимах является довольно распространенным явлением, что не только способствует образованию дефектов, снижению качества соединений и стабильности процесса сварки, но и порождает определенное недоверие к твердофазным соединениям, полученным «рТс», что в значительной мере обусловлено также отсутствием достоверных неразрушающих методов контроля качества подобных соединений.

Определяющее влияние на качество сварного твердофазного соединения оказывает величина сварочного тока и усилие на электродах. Наиболее предпочтительны умеренно жесткие режимы сварки, что позволяет обеспечить концентрацию тепловыделения и интенсивную пластическую деформацию локализовано, в пределах зоны формирования сварного соединения, при отсутствии выплесков.

Сварка на мягких режимах приводит к более равномерному характеру прогрева свариваемых деталей и соответственно увеличению размеров очага пластической деформации. В этом случае увеличение размеров сварного соединения в большей степени происходит за счет перехода боковой поверхности деформируемой детали на контактную, что приводит к снижению интенсивности касательных напряжений в зоне формирования сварного соединения, а, следовательно, и его качества.

Рекомендуется применять цикл сжатия с ковочным усилием, в полтора раза превышающим сварочное Рк = 1,5Рсв, что обеспечивает уплотнение сварного соединения и интенсивное выдавливание возможной жидкой фазы из зоны формирования сварного соединения. Применение полнофазного тока позволяет сконцентрировать тепловыделение в большей степени, чем при использовании того же тока, но с фазовой отсечкой.

Задача по расчету и оптимизации значений параметров режима сварки по разработанным алгоритмам условно разбивается на четыре этапа. На первом этапе определяется значение времени сварки, на втором и третьем соответственно рассчитываются величина необходимого сварочного усилия и значение сварочного тока. На четвертом этапе оценивается склонность процесса к образованию выплесков из зоны сварки и вероятность деформации стенки детали в процессе сварки с корректировкой значений параметров режима сварки в случае необходимости.

Предлагаемые формулы для расчета времени сварки (с) и сварочного усилия (даН) имеют вид

tсв = 0,01Dср⋅d0,1d; (2)

(3)

(3)

где d – толщина пластины, мм, Dср – диаметр окружности начального контакта деталь-пластина, мм, Sk – площадь сварного соединения в конце процесса сварки, мм2; kd = d0,1d – коэффициент, учитывающий жесткость пластины.

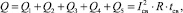

Определение значения сварочного тока основано на расчете количества теплоты Q, выделившейся на участках основание рельефа – нижний электрод или начало скоса кромок – нижний электрод соответственно для случаев сварки по кольцевому рельефу и сварки методом острой грани. Уравнение теплового баланса имеет вид

(4)

(4)

где R – сопротивление на указанных участках; Q1 – количество теплоты, необходимое для прогрева рельефа (1200 °С) или зоны скоса кромок (Т = 400 °С); Q2 – количество теплоты, необходимое для прогрева части пластины в зоне тепловыделения до Т = 700–900 °С; Q3 – количество теплоты, ушедшее в деталь в процессе сварки; Q4 – количество теплоты, ушедшее в нижний электрод в процессе сварки; Q5 – количество теплоты, ушедшее в пластину в радиальном направлении из зоны сварки.

На основе проведенных исследований была разработана математическая модель процесса «рТс», включающая в себя подмодели электрического поля, температурного поля и подмодель процесса пластической деформации, которые рассматриваются во времени последовательно, что позволяет учесть их взаимосвязь. Моделирование процесса на основе указанной модели производилось методом конечных разностей для принятой линейной модели. Свариваемые детали плоскостями, перпендикулярными оси симметрии детали, разбивались на слои высотой равной hi.t.

В пределах элементарного шага по времени ∆t определялась величина осадки рассматриваемого слоя. В процессе расчета, исходя из значения приложенного сварочного усилия Рсв, производилось вычисление средних значений удельного усилия в слоях  .

.

Значение  в процессе расчета сравнивалось со значением удельного усилия, необходимого для осадки слоя при скорости осадки V = 1 c–1.

в процессе расчета сравнивалось со значением удельного усилия, необходимого для осадки слоя при скорости осадки V = 1 c–1.

В случае, если значение  превышает значение

превышает значение  , считается, что имеет место пластическая деформация слоя, величина которой определяется из условия, что отношение

, считается, что имеет место пластическая деформация слоя, величина которой определяется из условия, что отношение  равно значению скоростного коэффициента Кv.

равно значению скоростного коэффициента Кv.

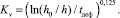

Для углеродистых стали значение Кv определяется из выражения

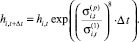

(5)

(5)

В процессе сварки происходит изменение размеров слоев – их толщины hi,t и площади поперечного сечения Si,t.

(6)

(6)

Введем переменные

(7)

(7)

Значение температуры в слое с учетом тепловыделения в слое от мгновенного значения сварочного тока Iмгн и с учетом зависимости (ρ/cγ) от температуры определяется по формуле

(8)

(8)

Для выполнения второго закона термодинамики необходимо

(9)

(9)

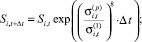

Выражение (9) используется для проверки устойчивости решения на каждом шаге вычислений и в случае необходимости служит основанием для уменьшения величины шага по времени. Результаты моделирования представлены на рис. 3.

Рис. 3. Эскиз поперечного сечения свариваемых деталей (угол при вершине рельефа 90°), соответствующий экспериментальным и расчетным (показан пунктиром) данным

На основании изложенного следует сделать следующие выводы:

- Рельефная Т-образная сварка является эффективным, проверенным практикой технологическим процессом, обеспечивающим получение качественных сварных соединений деталей из стали и титановых сплавов.

- Для сварных соединений, воспринимающих в процессе эксплуатации статические и циклические нагрузки, применение «рТс» возможно при условии, что удельные отрывающие нагрузки в расчете на площадь сварного соединения не превышают 0,1sТ.

- Расчет и оптимизация режима сварки должны производиться по научно-обоснован-ной методике, с учетом как материала свариваемых деталей и их размеров, так и с оценкой склонности к образованию дефектов, схемы и условий работы (нагружения).

- В случае сварки методом острой грани оптимальное значение угла скоса кромок лежит в пределах от 30 до 45°. В случае сварки по кольцевому рельефу наиболее целесообразно применение рельефов имеющих в поперечном сечении треугольную форму с углом при вершине a = 90°.

- Разработана математическая модель, что позволяет производить компьютерное моделирование процесса рельефной Т-образной сварки.

Рецензенты:

Панов А.Ю., д.т.н., зав. кафедрой «Теоретическая и прикладная механика», ФГБОУ ВПО «Нижегородский государственный технический университет», г. Нижний Новгород;

Кошелев О.С., д.т.н., профессор кафедры «Машиностроительные технологические комплексы», ФГБОУ ВПО «Нижегородский государственный технический университет», г. Нижний Новгород.

Работа поступила в редакцию 19.12.2013.

Библиографическая ссылка

Козлов И.К. ОБЛАСТЬ ПРИМЕНЕНИЯ И ОПТИМИЗАЦИЯ ТЕХНОЛОГИИ РЕЛЬЕФНОЙ Т-ОБРАЗНОЙ СВАРКИ // Фундаментальные исследования. – 2013. – № 11-5. – С. 875-879;URL: https://fundamental-research.ru/ru/article/view?id=33217 (дата обращения: 19.04.2024).