Период стойкости режущего инструмента является важнейшим эксплуатационным показателем, влияющим на технико-экономическую эффективность производства. Он определяет расход инструмента, затраты на его подготовку и обслуживание, а также – качество обработки деталей. В современной технической литературе период стойкости дереворежущего инструмента назначается в зависимости от износостойкости его режущей части и свойств материала обрабатываемой детали [1, 2]. Он назначается без учета величины припуска (толщины срезаемого слоя), скорости резания и допускаемого отклонения размеров обработанной детали. Например, стальным ножам цилиндрических сборных фрез для фрезерования массивной древесины период стойкости назначается от 8 до 10,4 часа.

Основная часть. Для получаемых продольным фрезерованием профильных деталей ГОСТ 8242-88 [3] определяет две группы требований к качеству изделий: требования по состоянию исходного материала (наличие пороков, влажность древесины) и требования по качеству обработки (геометрическая точность размеров и формы изделия и шероховатость обработанной поверхности).

В процессе механической обработки древесины происходит изнашивание режущего инструмента, которое определяется постепенным изменением начальной микрогеометрии резца, образованной в процессе заточки. Изнашивание может быть разных видов: механическое, абразивное, тепловое, окислительное, электрохимическое (коррозия), электрическое (эрозия) и причины, приводящие к изнашиванию контактных поверхностей резца. Происходит изменение структуры металла, которое приводит к уменьшению его прочности и твердости. Лезвие режущего инструмента затупляется, т.е. изменяется начальная микрогеометрия резца, за счет выкрашивания и сминания режущих кромок и стирания тех участков, которые соприкасаются с древесиной.

Во время работы резца от его тела в зоне, как передней, так и задней грани отрываются частицы металла, в результате чего поперечное сечение резца плоскостью нормальной к режущей кромке представляет собой клин с округленной вершиной и изношенными до той или иной степени задней и передней гранями. Считаем кривую округления дугой окружности, радиус которой является показателем остроты резца r0 = 4…10 мкм.

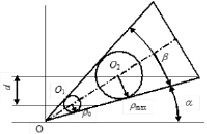

При изнашивании в первую очередь теряется точность обработки. Основным, определяющим точность обработки, является фактическое положение плоскости резания. Считается, что она проходит через центр окружности, вписанной в фактическую режущую кромку лезвия (рис. 1).

Рис. 1. Схема к расчету положения плоскости резания

В процессе фрезерования деревянных заготовок лезвия монотонно изнашиваются, затупляются, укорачиваются по биссектрисе угла заточки лезвий b. В результате радиус вписанной окружности увеличивается до rmax = 30…60 мкм и более, а ее центр перемещается по биссектрисе угла заточки.

Соответственно смещается на величину d и поверхность обработки.

Оценим точность обработки коэффициентом запаса точности по ГОСТ 27.202-83 [4].

(1)

(1)

где Кс(t) – коэффициент смещения; Кр(t) –коэффициент мгновенного рассеяния.

(2)

(2)

где  – среднее значение контролируемого параметра в момент времени t; X0 – значение параметра, соответствующее середине поля допуска.

– среднее значение контролируемого параметра в момент времени t; X0 – значение параметра, соответствующее середине поля допуска.

(3)

(3)

где ω(t) – поле рассеяния контролируемого параметра в момент времени t; δ – допуск на контролируемый параметр.

В соответствии с ГОСТ 27.202-83 должно выполняться условие

Kз (t) > 0. (4)

В предельном случае отказа по точности примем, что коэффициент запаса точности Кз(t) = 0, исходя из начальной настройки станка на совмещение среднего значения размера детали с серединой поля допуска и принимая поле рассеяния размера детали не более половины поля допуска, получим

(5)

(5)

Нормы точности на станки для продольного фрезерования древесины [5, 6] допускают разноразмерность обработанных деталей в пределах 0,1…0,2 мм, следовательно, смещение d не должно превышать 25…50 мкм при односторонней обработке и 12,5…25 мкм – при двухсторонней.

Обработанная поверхность древесины расположена ниже плоскости резания на величину остаточной деформации

dост = reост, (6)

где eост – относительная остаточная деформация под поверхностью резания древесины.

Из рис. 1 найдем

(7)

(7)

(8)

(8)

где b – угол заострения; a – задний угол лезвия.

Обозначим

(9)

(9)

Обработанная поверхность при увеличении радиуса закругления от rо до rmax отклонится от первоначального положения на величину

(10)

(10)

После приведения подобных получим

(11)

(11)

где Δr – величина прироста радиуса округления; r0 – радиус округления режущей кромки остро заточенного инструмента; е – вспомогательная величина.

Из уравнения (11) получим

(12)

(12)

С другой стороны,

Δr = gDL, (13)

где gD – интенсивность изнашивания – величина затупления режущей кромки (мкм/м); L – путь резца в заготовке (м) за наработку t.

Путь резца в заготовке определяется [2]:

(14)

(14)

где n – частота вращения инструмента (мин–1); l – длина дуги контакта лезвия с древесиной (мм); t – время работы инструмента (ч).

(15)

(15)

где П – припуск на обработку или толщина срезаемого слоя (мм); D – диаметр окружности резания (мм).

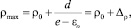

После соответствующих преобразований, подставляя в полученное выражение значения всех параметров, получим выражение для наработки до степени затупления инструмента, соответствующей значению Dr [7]:

(16)

(16)

Подставляя (12) в (16), получим

(17)

(17)

При средних значениях параметров, входящих в формулу (17), получим среднюю наработку до отказа по параметру качества продукции «точность» T1 или средний период стойкости инструмента по данному критерию:

(18)

(18)

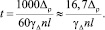

Как показали результаты проведенного нами численного эксперимента [8], наибольшее влияние на наработку до отказа оказывают такие факторы, как величина припуска, снимаемого за один проход П, и интенсивность изнашивания γΔ. Зависимость наработки до отказа от этих параметров, полученная при допускаемой величине смещения поверхности обработки 0,025 мм и приведенная на графике (рис. 2), носит обратно-пропорциональный характер.

Рис. 2. Зависимость наработки до отказа от величины припуска и интенсивности изнашивания инструмента

Результаты расчетов средней наработки до отказа по формуле (18) для станков различного назначения при интенсивности изнашивания материала инструмента γΔ = 0,001 мкм/м (инструментальная сталь), заднем угле α = 20°, угле заточки β = 60°, частоте вращения фрезы n = 6000 мин–1 приведены в табл. 1 для указанных исходных данных.

Как видно, рекомендуемому периоду стойкости инструмента [1, 2] удовлетворяет средняя наработка до отказа по критерию «точность» только при фрезеровании на рейсмусовом станке. Учитывая, что средняя наработка до отказа достигается с вероятностью около 0,5, можно предположить, что примерно половина всех изготовленных за это время деталей будет иметь размеры, не соответствующие конструкторской документации.

Таблица 1

|

Тип станка |

Обработка |

Допуск, мм |

Максимальная толщина срезаемого слоя, мм |

Диаметр окружности резания, мм |

Допускаемое смещение поверхности обработки, мм |

Средняя наработка до отказа, час |

|

Рейсмусовый |

Односторонняя |

0,15 |

3,0 |

130 |

0,075 |

12,11 |

|

Строгальный четырехсторонний |

Двухсторонняя |

0,20 |

1,5 |

130 |

0,025 |

5,71 |

Использование таких деталей может привести к повышенным перепадам толщин ламелей в собранном и склеенном «на гладкую фугу» мебельном щите, либо к превышению натяга в соединениях типа «шип – паз» или «шпунт – гребень», приводящему к невозможности сборки или к растрескиванию сопряженных деталей. Исправление бракованных деталей потребует увеличения материальных и стоимостных затрат на изготовление годных деталей, что в свою очередь чревато отказом технологической системы по параметру «затраты».

Для снижения процента брака и предотвращения необходимости исправления деталей необходимо использовать в качестве установленного периода стойкости инструмента не среднюю, а гамма-процентную наработку до отказа, например 80-процентную, которая в предположении нормального закона распределения определяется по формуле

(19)

(19)

где σt – среднее квадратическое отклонение наработки до отказа.

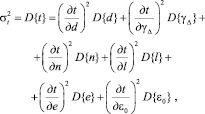

В общем виде среднее квадратическое отклонение наработки до отказа определяется в предположении независимости действующих факторов через дисперсию D{t}, как для функции случайных величин из следующего соотношения

(20)

(20)

где D{d}…D{ε0} – дисперсии соответствующих факторов.

Принимая для упрощения нормальное распределение наработки до отказа, а также, что весь диапазон возможных значений наработки до отказа теоретически равен удвоенному среднему значению и что верна гипотеза «трех сигм», получим значения 80-процентной наработки до отказа для деталей различного назначения, приведенные в табл. 2.

Таблица 2

|

Тип станка |

80-процентная наработка до отказа, час |

|

Рейсмусовый |

8,71 |

|

Строгальный четырехсторонний |

4,11 |

Расчеты по приведенным формулам дают результаты, близкие к значениям, полученным в ходе экспериментальных исследований [9], в то время как рекомендуемые в литературе периоды стойкости [1, 2] могут быть завышены в 2 и более раз, что может приводить к браку продукции по критерию «точность».

Вывод

Гамма-процентный период стойкости дереворежущего инструмента по критерию «точность» зависит от вида, режимов обработки: толщины срезаемого слоя, скорости резания и допуска на размер детали. Эти факторы необходимо учитывать при планировании мероприятий по техническому обслуживанию деревообрабатывающего оборудования, в частности, данная методика определения периода стойкости может быть использована при расчетах в случае жестких требований по точности обработки деталей.

Рецензенты:

Комиссаров А.П., д.т.н., профессор кафедры графики и деталей машин, ФГБОУ ВПО «Уральский государственный аграрный университет» Минобрнауки России, г. Екатеринбург;

Бетенеков Н.Д., д.х.н., профессор кафедры радиохимии и прикладной экологии, ФГАОУ ВПО «Уральский федеральный университет» Минобрнауки России, г. Екатеринбург.

Работа поступила в редакцию 30.10.2014.

Библиографическая ссылка

Полякова Т.В., Новоселов В.Г. ГАММА-ПРОЦЕНТНЫЙ ПЕРИОД СТОЙКОСТИ ДЕРЕВОРЕЖУЩЕГО ИНСТРУМЕНТА ПО КРИТЕРИЮ «ТОЧНОСТЬ ОБРАБОТКИ» // Фундаментальные исследования. – 2014. – № 11-6. – С. 1257-1261;URL: https://fundamental-research.ru/ru/article/view?id=35710 (дата обращения: 20.04.2024).