Бемоторные тепловые стенды (БТС) находят все большее применение для исследования теплонапряженного состояния поршней и других деталей, образующих КС двигателя. Это объясняется удобством проведения необходимых измерений при термо- и тензометрировании поршня и возможностью с удовлетворительной точностью моделировать тепловое состояние исследуемых деталей.

Обзор БТС позволит классифицировать установки по используемым источникам теплоты: электрические и физико-химические, а по характеру нагружения стационарные и динамические. Наибольший интерес представляют стенды, имеющие возможность воспроизводить нестационарное тепловое нагружение поршня, близкое к реальному, при работе двигателя на переходных режимах. Так, стенд, созданный в лабораториях фирмы «Wellworthy» [6] для исследования ТНС поршней имеет камеру сгорания со стенками из огнеупорного кирпича, в которой сжигается пропан. Для интенсификации процесса горения в камеру подается воздух или кислород. Производительность установки – до 400 000 кДж/ч.

Наиболее совершенными стендами данного типа являются стенды фирмы SEMT [4] для определения ТНС деталей, образующих КС дизеля РС-3. Стенд фирмы SEМT оборудован системами, регулирующими интенсивность охлаждения поршня за счет изменения расхода воды в зарубашечном пространстве и масла в масляной системе охлаждения поршня. Источником теплоты является горелка производительностью до 100 000 кДж/ч.

Большим разнообразием конструкций отличаются БТС, использующие электрические источники теплоты: индукционный нагрев токами высокой частоты, электронагревательные элементы (электрические спирали, силитовые стержни) и радиационный нагрев от галогеновых ламп.

Индукционный нагрев деталей в электромагнитном поле высокой частоты обеспечивает высокие температурные градиенты по поверхности и толщине детали, возможность получения удельных мощностей (до 4 000 кВт/м2) и высокую скорость нагрева в поверхностном слое детали (до 100…200 °С). Реализация этого способа нагрева в основном затруднена сложностью регулирования скорости нагрева по толщине поршня, что приводит к искажению его температурного поля по сравнению с реальным. К недостаткам можно отнести также сложность и громоздкость экспериментального оборудования.

Электронагревательные элементы (электрические спирали, силитовые стержни), напротив, отличаются высокой инерционностью, что ограничивает их применение при моделировании переходных процессов. Использование таких элементов целесообразно при испытании поршней на стационарных режимах. БТС с электронагревательными элементами используют различные способы теплопередачи. Так на стенде, созданном фирмой «Murrles» для исследования ТНС поршней, в качестве теплопередающей среды используется припой, в который погружены электрические нагреватели. Для интенсификации теплопередачи применяется мешалка. Поршень помещен в стандартную гильзу, охлаждаемую водой, внутренняя полость поршня охлаждается маслом. Аналогичный способ теплопередачи используется на стенде фирмы «Mahle» для исследования ТНС поршней из легких сплавов. Охлаждение поршня осуществляется за счет обдува воздухом.

Недостатком этого способа теплопередачи является невозможность организовать необходимое распределение теплового потока по радиусу днища. На стенде, разработанном на Брянском машиностроительном заводе, для исследования ТНС поршней судовых дизелей используется радиационный нагрев от электрического нагревателя суммарной мощностью 75 кВт. Нагревательные элементы расположены концентрически и имеют независимое питание, что позволяет в определенной мере распределять тепловой поток по днищу поршня.

В настоящее время в конструкциях БТС большое распространение получили галогенные лампы. Использование таких нагревателей дает ряд преимуществ:

– их кпд. достигает 60 %, что значительно выше кпд нагревателя со сжиганием жидкого топлива, кпд которого находится на уровне 3 %;

– галогенные лампы имеют оптимальную инерционность, что позволяет на стенде моделировать нестационарные режимы;

– в схеме электроснабжения стенда легко осуществить регулирование напряжения на клеммах каждой лампы или группы ламп, что позволяет организовать необходимое распределение теплового потока по поверхности днища поршня.

Например, БТС, созданный ЦНИИ МПС имеет нагревательное устройство, в котором используются лампы марки КИ 220-2000-4, суммарной мощностью 42 кВт. Лампы расположены в два ряда (первый ряд – 11 ламп, второй ряд – 10 ламп) параллельно друг другу. Корпус нагревателя охлаждается водой, выполнен он из алюминиевого сплава марки АМГ, отражательные свойства которого близки к серебру, отражающая поверхность нагревателя отполирована.

Во время работы при помощи термопар осуществляется контроль теплового состояния корпуса. Стенд предназначен для испытания поршней и головок цилиндров дизелей на стационарных режимах и снабжен масляной системой охлаждения поршней и водяной системой охлаждения крышки. Аналогичную конструкцию имеет стенд, созданный в МГТУ им. Баумана. К недостаткам этих стендов можно отнести то, что они позволяют проводить испытания поршней на стационарных режимах.

Наибольший интерес представляют стенды, созданные в МАМИ [1] и ХПИ [2]. Эти стенды позволяют проводить длительные ресурсные испытания поршней на нестационарных режимах, что стало возможным благодаря ряду оригинальных конструктивных решений и использованию системы автоматического управления режимами нагружения.

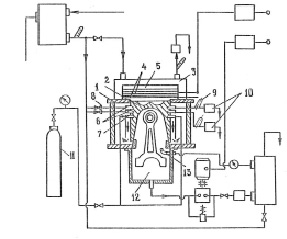

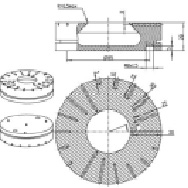

Более рациональный подход использован в конструкции БТС ХПИ [2] (рис. 1).

Рис. 1. Схема безмоторного теплового стенда ХПИ: 1 – основание; 2 – испытуемый поршень; 3 – корпус радиационного нагревателя; 4 – галогенные лампы; 5 – отражатели; 6 – полые кольца водяного охлаждения; 7 – полое кольцо воздушного охлаждения; 8 – вентиль; 9 – термометр; 10 – расходомер; 11– ресивер; 12 – полость масляного охлаждения; 13 – форсунка для подачи масла

Этот стенд имеет устройство для размещения и крепления поршня с шатуном и поршневым пальцем, нагреватель, системы водяного, воздушного и масляного охлаждений, систему электроснабжения, систему автоматического управления нагружением и систему контроля.

В нагревателе используются галогенные лампы суммарной мощности 11 кВт и индивидуально-групповые отражатели для образования «анизотропной» поверхности отражения.

На данном стенде при охлаждении поршня используется локальный теплоотвод. Для этого изготовлены полые поршневые кольца трапецеидальной формы, связанные с системой водяного охлаждения. Возможно регулирование расхода воды через каждое кольцо. Надежность контакта обеспечивается упругим элементом. Последнее кольцо связано с системой воздушного охлаждения. В нем имеется система отверстий, через которые осуществляется обдув юбки поршня. Внутренняя поверхность поршня может охлаждаться маслом, поступающим через форсунку. Система электроснабжения обеспечивает фазовое регулирование напряжения, подводимое к лампам через блок тиристоров.

Систему автоматического управления нагружением составляют регулятор температуры Р111, задатчик программы РУ5-02М, потенциометр КСП-4. Регулятор температуры Р111 через блок управления и блок тиристоров изменяет напряжение на лампах. Величина напряжения соответствует уровню управляющего сигнала задатчика РУ5-02М. Потенциометр КСП-4 является связующим звеном между контрольным термопреобразователем и регулятором Р111.

Оснащение БТС ХПИ позволяет получать распределение температур по сечению поршня, близкое к реальному. Система автоматического управления позволяет с высокой точностью отслеживать заданный температурный режим нагружения от цикла к циклу.

БТС ХПИ не обеспечивает абсолютную идентичность чередующихся циклов нагружения по времени, кроме того, при необходимости невозможно оперативное изменение продолжительности времени цикла.

Таким образом, опыт ведущих организаций, связанных с двигателестроением, показывает, что физическое моделирование на БТС является эффективным средством анализа ТНДС поршней и других деталей, образующих КС дизелей, а также исследовать такие явления, как усталостное разрушение, ползучесть, релаксация напряжений.

На кафедре «Тепловые двигатели и энергетические установки» ВлГУ был разработан безмоторный тепловой стенд (БТС) для исследования термической прочности и скорости развития трещин в кромке КС. Это позволило изучить, проанализировать и развить существующие методы расчета остаточной долговечности.

Основная задача, которая ставилась при выборе способа моделирования теплового состояния поршня – воспроизведение нестационарного теплого нагружения, которое испытает поршень при работе двигателя на переходных режимах. В ходе проведенного анализа в качестве источника нагрева было решено использовать теплоту, выделяющуюся при сгорании воздушно-газовой (пропан-бутановой) смеси.

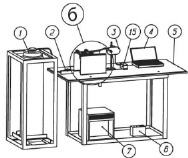

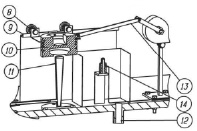

Созданный БТС (рис. 2) состоит из газового баллона 1, который связан с газовой горелкой 11 через понижающей редуктор (на рис. не обозначен) и шланг подвода газа 2, с установленным на нем регулятором расхода газа. Исследуемый поршень 10 закреплен на тележке 8, которая движется по направляющей 9. Движением тележки управляет мотор-редуктор 3 через кривошипно-шатунный механизм 13. Созданный БТС (рис. 2) состоит из газового баллона 1, который связан с газовой горелкой 11 через понижающей редуктор (на рис. не обозначен) и шланг подвода газа 2, с установленным на нем регулятором расхода газа. Исследуемый поршень 10 закреплен на тележке 8, которая движется по направляющей 9. Движением тележки управляет мотор-редуктор 3 через кривошипно-шатунный механизм 13.

Рис. 2. Схема безмоторного стенда: а – компоновка; б – вид основного узла нагрева-охлаждения: 1 – газовый баллон; 2 – шланг подвода газа и регулятор расхода газа; 3 – мотор-редуктор; 4 – персональный компьютер; 5 – основание; 6 – источник питания; 7 – потенциометр КСП-6; 8 – тележка; 9 – направляющая тележки; 10 – исследуемый поршень; 11 – газовая горелка; 12 – отвод охлаждающей жидкости; 13 – кривошипно-шатунный механизм привода тележки; 14 – распылитель (форсунка) охлаждающей жидкости; 15 – блок-реле автоматического управления

Мотор-редуктор 3 питается от источника питания 6 и управляется блоком-реле автоматического управления 15, который соединен с персональным компьютером 4. Измерение температуры осуществляется с помощью хромель-копелевые термопар, соединенных с потенциометром 7. Охлаждение поршня осуществляется путем распыливания охлаждающей жидкости через форсунку 14, а отвод жидкости организован через канал 12. Вся установка смонтирована на жестком основании 5.

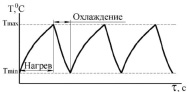

Исследуемый образец, помещенный на тележку, положение которой изменяется по циклическому закону с течением времени, подвергается воздействию пилообразного цикла (рис. 3).

Цикл представлял собой следующую последовательность действий: нагрев днища поршня и кромки КС поршня до максимальной температуры, установленной в ходе термометрирования на моторном стенде (375 ± 10 °С); охлаждение в течение выбранного интервала времени водяным туманом до температуры (225 ± 25 °С).

Система автоматического управления (САУ) позволяет контролировать и изменять режим термического нагружения поршня в зависимости от целей эксперимента. САУ содержит блок управления и программу управления этим блоком. Программа написана на языке программирования С++ и содержит два поля ввода (нагрев и охлаждение), а также счетчик циклов. Созданный стенд позволяет задавать произвольный по продолжительности режим термоциклического нагружения поршня. Внешний вид стенда приведен на рис. 4.

Рис. 3. Условная схема пилообразного цикла термонагружения

Для получения качественных результатов необходимо обеспечить соответствие температурных полей в поршне, возникающих при реальных условиях работы на двигателе и на БТС. Для выбора режима нагружения установка термопар в поршне производилась на расстоянии 1…2 мм от кромки КС (рис. 5), что позволило отразить температуры, возникающие в поверхностных слоях поршня. При исследовании термостойкости установка термопары в области кромки КС может привести ее к преждевременному разрушению. Поэтому при термоусталостных испытаниях необходимо контролировать температуру лишь в удаленных (контрольных) точках поршня.

Рис. 4. Безмоторная экспериментальная установка для исследования термостойкости поршней

Время цикла термонагружения составляло 42 секунды. Отношение времени нагрева к времени охлаждения составило 39/3. Время выдержки на максимальной температуре не устанавливалось, поскольку основной причиной повреждения кромки КС являются температурные градиенты, возникающие в результате наброса и сброса нагрузки, и, как следствие этого, возникновение неравномерного напряженного состояния поршня в первые секунды смены режима. Причем большая амплитуда напряжений возникает в сечении кромки КС, поскольку она имеет меньшую толщину.

В ходе исследований на БТС определялось количество циклов N, при котором возникает усталостная трещина длиной 0,5…1 мм. Изменение трещин фиксировалось через каждые 50…250 циклов нагружения. Кроме определения текущей длины трещин, уточнялось их пространственное расположение. Максимальная длина трещины, полученная в ходе эксперимента, составила 13 мм.

Рис. 5. Схема заделки термопар и препарированный образец поршня

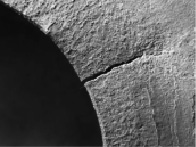

На рис. 6 приведено изображение трещины, возникшей на кромке КС в ходе эксперимента (длина трещины на рисунке составляет 10 мм). Проведенные испытания являются ускоренными испытаниями. Заметим, что при испытаниях воспроизводился выбранный вариант режима эксплуатации без существенных изменений. Ускорение испытаний достигалось за счет уменьшения периода изменения цикла [3].

При ускоренных испытаниях на долговечность широко используют коэффициенты ускорения по наработке Kун – отношение наработки изделия в эксплуатации в часах к наработке таких же изделий при испытаниях (ч) до появления одинаковых повреждений. Другими словами Kун характеризует число часов эксплуатации, эквивалентное одному часу испытаний. Коэффициент ускорения – величина статистическая, зависящая от рассеяния показателей долговечности испытываемого изделия. По результатам обработки экспериментальных исследований было получено, что коэффициент Кун равен 13…16. Таким образом, 1 час испытаний поршня по данному циклу термонагружения можно сопоставить с 13…16 часами работы двигателя в условиях эксплуатации.

Созданный БТС позволил:

? определить число циклов до появления усталостной трещины;

? выявить зависимость скорости распространения трещин при нестационаном циклическом нагружении от количества циклов, его продолжительности, от величины размаха температур в цикле нагружения.

Рис. 6. Термоусталостная трещина на кромке КС

Преимуществом созданного стенда является то, что благодаря гибкости регулирования местоположения основных узлов и систем, БТС позволяет адаптировать проведение эксперимента для автомобильных и тракторных поршней различных конструктивных исполнений.

В ходе проведения эксперимента были получены результаты, описывающие развитие трещин в кромке КС при действии циклических нагрузок. Эти данные послужили основой для построения методики определения остаточной долговечности поршня при наличии трещины в кромке КС [3].

Библиографическая ссылка

Гоц А.Н., Глинкин С.А. ТЕПЛОВЫЕ СТЕНДЫ ДЛЯ ИССЛЕДОВАНИЯ ТЕПЛОВОГО И НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ПОРШНЕЙ // Фундаментальные исследования. – 2016. – № 11-4. – С. 768-773;URL: https://fundamental-research.ru/ru/article/view?id=41253 (дата обращения: 19.04.2024).