По своей значимости распространение электронных систем контроля устойчивости (ЭКУ) автомобилей сравнивают с внедрением ремней безопасности. По различным данным, автомобили, снабженные ЭКУ, предотвращают до 80 % ДТП, связанных с потерей устойчивости. Именно поэтому во многих странах приняты законодательные требования, предписывающие обязательное оснащение транспортных средств (ТС) такими системами. Первопроходцами в этом направлении стали США и Канада, где с 1 сентября 2011 года вступили в силу законодательные требования, предусматривающие оснащение системами ЭКУ всех новых транспортных средств полной массой до 4,5 тонн. Европейский Парламент также принял подобные меры для форсирования распространения систем ЭКУ, и начиная с 2014 года ими должны быть оснащены все новые транспортные средства. Очевидно, что в связи с применением систем ЭКУ на транспортных средствах возникла необходимость в утверждении технических нормативов в отношении оценки эффективности данных систем. В этой связи 26 июня 2008 года ЕЭК ООН приняла Глобальные технические правила № 8 «Электронные системы контроля устойчивости», в основе которых лежат принципы, изложенные в Федеральном стандарте США FMVSS № 126 [2, 8].

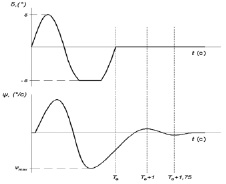

Согласно указанным выше стандартам, основной процедурой, выполняемой в ходе сертификационных испытаний транспортных средств, снабженных ЭКУ, является маневр по синусоиде с задержкой (также применим термин «переставка» – внезапная смена полосы движения). В ходе маневра испытуемый автомобиль разгоняют до скорости, слегка превышающей 80 км/ч, после чего его рулевое колесо отклоняют на определенный угол (δ) в зависимости от заданной амплитуды, затем перекладывают на такое же значение угла в противоположную сторону и задерживают на 0,5 с (рис. 1).

Рис. 1. Графики отклонения рулевого колеса (δ) и скорости рыскания ТС (ψ) в ходе испытания (синусоида с задержкой)

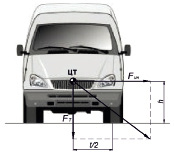

Поскольку испытания проводятся в несколько заходов с постепенным увеличением амплитуды отклонения рулевого колеса до 270–300 градусов, возникает риск опрокидывания транспортного средства даже при активированной системе ЭКУ. Эту опасность устраняют при помощи вспомогательных балок – аутригеров (рис. 2) [1, 3], которые должны быть спроектированы и изготовлены таким образом, чтобы обеспечить заданную прочность при наименьшей массе конструкции. В данной статье описан первый этап процесса проектирования аутригеров, на типовом примере возможного их использования при оценке устойчивости легких коммерческих автомобилей. В частности, рассмотрены требования к аутригерам, существующие типы конструкции, применяемые материалы, приведен принцип расчета на прочность.

а) б)

Рис. 2. Внешний вид аутригеров различных конструкций: а) – в виде 2-х балок; б) – в виде рычажной конструкции

Исследования выполнены при финансовой поддержке Министерства образования и науки РФ в рамках проекта по договору № 02.G25.31.0193 от 27.04.2016 г. (постановление Правительства Российской Федерации от 09 апреля 2010 года № 218). Экспериментальные исследования выполнены с использованием оборудования Центра коллективного пользования НГТУ «Транспортные системы».

Требования, предъявляемые к аутригерам, и их конструкция

На рис. 2 представлены два типа наиболее часто встречаемых типов конструкции аутригеров – две балки, прикрепленные к передней и задней частям автомобиля (рис. 2, а), либо две рычажные конструкции по бокам (рис. 2, б). В первом случае балки 1 аутригеров крепятся при помощи скоб 2 к кронштейнам переднего и заднего бампера автомобиля, а на концах балок располагаются контактные слайдеры 3. Второй тип отличается от первого тем, что вместо балок используются жестко соединенные между собой рычаги 4, крепящиеся к кузову в средней его части. Принцип действия в обоих случаях одинаковый – при потере автомобилем устойчивости и стремлении опрокинуться слайдеры входят в контакт с опорной поверхностью, предотвращая дальнейший поворот кузова транспортного средства относительно продольной оси. В этой связи, при проектировании либо подборе уже готовых конструкций аутригеров важно принимать в расчет угол опрокидывания транспортного средства так, чтобы не препятствовать естественным безопасным колебаниям кузова и в то же время препятствовать опрокидыванию на наиболее ранней стадии. Помимо этого, важное требование к аутригерам заключается в том, что их масса и момент инерции не должны повлиять на результаты испытаний, поэтому стандартами предусмотрены ограничения данных показателей в зависимости от фактора статической устойчивости (ФСУ) транспортного средства. ФСУ зависит от высоты центра тяжести ТС и его ширины и определяется по формуле

(1)

(1)

где t – ширина колеи, h – высота центра тяжести (ЦТ) автомобиля (рис. 3).

Согласно требованиям Правил 13 ЕЭК ООН, транспортные средства с ФСУ - 1,25 (данное условие характерно для большинства легких коммерческих автомобилей) и снаряженной массой в пределах 1588 и 2722 кг должны быть оборудованы аутригерами, имеющими максимальные массу и момент инерции 32 кг и 35,9 кг·м2 соответственно [7].

Определение угла опрокидывания транспортного средства с использованием систем автоматизированного проектирования (САПР)

Значение угла опрокидывания автомобиля определяет высоту позиционирования контактных слайдеров аутригера, минимальное значение которой определится по формуле

(2)

(2)

где α – угол опрокидывания, L – расстояние между слайдерами аутригеров и осью крена при опрокидывании транспортного средства (рис. 4).

Рис. 3. Величины, необходимые для определения ФСУ, и раскладка сил, действующих на автомобиль в момент прохождения поворота (FT – сила тяжести, Fин – сила инерции)

Рис. 4. Схема определения высоты расположения слайдеров аутригеров

На практике определение точного расположения оси, вокруг которой происходит опрокидывание транспортного средства, является весьма трудоемкой задачей по причине того, что ее расположение зависит от конструктивных особенностей подвески, марки шин, положения центра тяжести, которое может меняться в зависимости от величины и способа загрузки автомобиля. В этой связи, для непосредственного определения угла опрокидывания, было принято решение произвести имитационное испытание легкого коммерческого автомобиля на опрокидывание с использованием программного пакета MSC.ADAMS/Car.

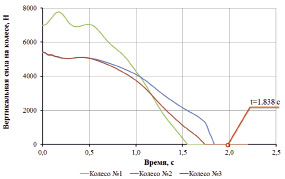

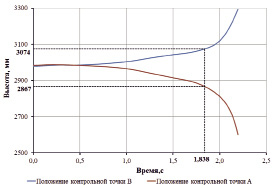

Модели легкого коммерческого автомобиля с грузовой платформой [6] была задана начальная скорость движения 70 км/ч и затем в момент времени t = 0 (рис. 5, а) ее рулевое колесо отклонялось в левую сторону с угловой скоростью 0,5 рад/с, тем самым, провоцируя движение по дуге. При этом производилась непрерывная фиксация значений вертикальных реакций в пятнах контакта колес, расположенных с внутренней стороны в момент поворота, а также ординат двух точек, расположенных на подрессоренной массе транспортного средства симметрично относительно его продольной оси. Момент, при котором все отмеченные реакции стали равны нулю (рис. 5, б), был принят как момент начала опрокидывания.

а) б)

Рис. 5. Расположение контрольных точек: а) в момент t = 0; б) в момент обнуления реакции на всех колесах левой стороны

Рис. 6. Изменение во времени вертикальных сил в пятнах контакта колес внутренней стороны

Рис. 7. Изменение во времени ординат контрольных точек

На рис. 6 и 7 представлены графики изменения величин вертикальных реакций колес, находящихся с внутренней стороны поворота, а также ординат контрольных точек, из которых видно, что начало опрокидывания произошло по истечении 1,838 секунд, и в этот момент времени значения ординат контрольных точек составляли 2867 и 3074 мм для точек А и Б соответственно.

Зная ординаты контрольных точек можно легко вычислить угол опрокидывания α, используя формулу

(3)

(3)

где x2, x1 – ординаты контрольных точек, l – расстояние между контрольными точками.

Подставляя полученные данные в формулу (3), был получен угол опрокидывания α = 5,5 °.

Принцип расчета на прочность

Прочность аутригеров может быть оценена с использованием метода конечных элементов (в пакетах прочностного анализа MSC.NASTRAN, SIMULIA Abaqus и др.) и последующих стендовых испытаний натурных образцов. При расчете прочности должны быть приняты во внимание способ закрепления аутригера (по аналогии с тем, как конструкция была бы закреплена на реальном транспортном средстве), зоны и характер приложения нагрузки (нормальная и поперечная силы, эквивалентные тем, которые могут наблюдаться в условиях реальных испытаний).

В данной статье не приводятся результаты расчета аутригеров (данные материалы планируются к опубликованию в последующих научных работах), но отмечается, что особое внимание должно быть уделено грамотному заданию физико-механических характеристик материалов конструкции с целью достоверного воспроизведения характера поведения аутригера в результате силового воздействия. При этом материалом конструкции может быть алюминий, высоколегированная сталь или композитный материал, позволяющие обеспечить необходимые свойства жесткости и несущей способности. В качестве примера на рис. 8 изображен фрагмент подобных проводимых ранее в НГТУ виртуальных прочностных испытаний бампера транспортного средства, изготовленного из полимерного волокнистого материала. Испытание композитной части бампера проводилось на изгиб в трех точках. Бампер был зафиксирован с помощью болтовых соединений в восьми местах и нагружался при помощи жесткого цилиндра диаметром 250 мм (рис. 8, а). В результате были получены картины деформаций (рис. 8, б) и напряжений (рис. 8, в), позволяющих оценить жесткость и прочность конструкции, а также выявить способы их повышения.

а) б)

в)

Рис. 8. Виртуальные испытания на прочность бампера ТС: а) способ нагружения; б) диаграмма деформаций; в) диаграмма напряжений

При определении режимов нагружения аутригера, необходимых для проведения достоверного прочностного анализа, важным вопросом становится определение коэффициента трения слайдеров аутригеров с покрытием испытательного полигона. От этого коэффициента во многом зависит сила, которую будет воспринимать аутригер при функционировании в критических условиях движения автомобиля (т.е. при опрокидывании).

Очевидно, что при касании опорной поверхности, в зоне контакта слайдера с дорогой помимо нормальной реакции возникнет и поперечное усилие, вызванное силой трения и определяемое по формуле

Fпоп = Fтр = μ•N, (4)

где μ – коэффициент трения скольжения, N – нормальная реакция в пятне контакта.

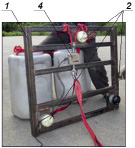

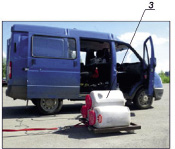

Определение коэффициента трения слайдеров аутригеров с поверхностью

Определение коэффициента трения скольжения μ слайдеров производилось опытным путем при помощи волочения каркасной конструкции (рис. 9), опорами которой служили типовые слайдеры, используемые в конструкции аутригеров. Тележка, состоящая из каркасной рамы 1, с прикрученными к ней болтами слайдерами 2, взвешивалась и нагружалась балластом заданной массы в виде баков, наполненных песком 3. Далее получившаяся установка волоклась по опорной поверхности полигона путем буксировки ремнями, соединенными с динамометром 4, позволяющим фиксировать возникающие в сцепке усилия равные силам трения.

а) б)

Рис. 9. Установка для определения коэффициента трения скольжения слайдеров аутригеров: а) в процессе замены модификаций слайдеров; б) в рабочем положении

Испытания проводились в 3 захода с суммарным весом приспособления и балласта 803, 1391, 1979Н соответственно. Таким образом, используя формулу обратную формуле (4), определялся коэффициент трения μ:

(5)

(5)

где Fсц – усилия, возникающие в сцепке, Nсумм – суммарная нормальная реакция в пятнах контакта слайдеров.

В табл. 1 приведены коэффициенты, полученные в результате обработки результатов испытаний.

Таблица 1

Коэффициенты трения скольжения и покоя

|

Вес, Н |

µ покоя |

µ скольжения |

|

803 |

0,731 |

0,457 |

|

1391 |

0,724 |

0,457 |

|

1979 |

0,732 |

0,458 |

|

Средние значения |

0,729 |

0,457 |

Таблица 2

Оценка эффективности применения в конструкции аутригеров различных материалов

|

Показатель |

Углепластик |

Титан |

Алюминий |

Сталь |

|

Масса |

1 |

2 |

3 |

4 |

|

Момент инерции при опрокидывании |

2 |

1 |

3 |

4 |

|

Момент инерции при рыскании |

1 |

1 |

3 |

4 |

|

Высота центра тяжести |

1 |

1 |

3 |

3 |

|

Стоимость |

4 |

3 |

2 |

1 |

Выбор материалов для изготовления аутригеров

В контексте выполнения обозначенных ранее требований для производства аутригеров применяются материалы с высокой удельной прочностью на 1 кг веса, в числе которых наиболее часто встречаются алюминий, титан и углепластик. Известны случаи применения и стальных конструкций [5], однако их прочностные показатели в сочетании с выполнением нормативных требований не удовлетворительны. В табл. 2 представлен результат анализа характеристик, обеспеченных применением в конструкции аутригеров различных материалов, проведенных Национальным управлением безопасностью движения на трассах США где 1 – оценка «наибольшая эффективность», 4 – «наименьшая эффективность» [4].

По мнению авторов, в качестве материала для изготовления аутригеров наиболее предпочтительным является алюминий, обеспечивающий выполнение всех нормативных требований в сочетании с наименьшими затратами (не рассматривая сталь, как не обеспечивающую выполнение требований).

Выводы

В ходе выполненной работы определены требования к конструкциям аутригеров, способам и параметрам монтажа на транспортных средствах, вычислен угол опрокидывания транспортного средства, а также выбран метод расчета на прочность. Конструкция аутригеров будет разработана на последующем этапе и оптимизирована с учетом выполнения условий прочности.

Исследования выполнены при финансовой поддержке Министерства образования и науки РФ в рамках проекта по договору № 02.G25.31.0193 от 27.04.2016 г. (постановление Правительства Российской Федерации от 09 апреля 2010 года № 218). Экспериментальные исследования выполнены с использованием оборудования Центра коллективного пользования НГТУ «Транспортные системы».

Библиографическая ссылка

Крясков В.Г., Вашурин А.С., Тумасов А.В., Васильев А.А. ПРОЕКТИРОВАНИЕ АУТРИГЕРОВ ДЛЯ ИСПЫТАНИЙ УСТОЙЧИВОСТИ ТРАНСПОРТНЫХ СРЕДСТВ // Фундаментальные исследования. – 2017. – № 3. – С. 40-47;URL: https://fundamental-research.ru/ru/article/view?id=41392 (дата обращения: 18.04.2024).