В настоящее время большое количество природных силикатных материалов вовлечено в процесс изготовления теплоизоляционных материалов ячеистого строения. Порообразование осуществляется либо за счет искусственного воздействия газопарообразной фазы на размягченный материал (шлаковая пемза), либо спекания алюмосиликатной шихты в виде гранул с образованием пористой межзерновой структуры (аглопорит), либо вспучивания терморазмягченной массы газовой фазой из источника газа, присутствующего в исходном сырье или введенного в шихту (пеностекло) [1–3]. Термоактивированное порообразование цеолитсодержащих пород в интервале 1100–1200 °С и механизм их высокотемпературного вспенивания представлены в работе [4]. Показано, что высокотемпературное вспенивание характерно для цеолитов, содержащих двухвалентные внекаркасные катионы, при этом источником порообразующих газов являются силоксановые группы (≡Si-O-Si≡).

Изготовление пеностекла на основе цеолитовых туфов при температуре 750–900 °С, приближенной к температурному режиму традиционной технологии, возможно при введении в состав шихты корректирующих добавок, снижающих температуру плавления шихты [5]. В этой связи изучение механизма порообразования, позволяющего установить оптимальный режим нагревания, является актуальной задачей.

Цель настоящей работы заключалась в исследовании порообразования составов пеностекла на основе цеолитсодержащей породы Холинского месторождения (Забайкальский край). Для уточнения процессов, протекающих в присутствии щелочных корректирующих добавок, исследования проводили параллельно с опокой, являющейся основным силикатным сырьем для изготовления пеносиликатов.

Химический состав минеральных образцов

|

Образцы |

ω, мас. % |

||||||||||

|

SiO2 |

Al2O3 |

TiO2 |

Fe2O3 |

MnO |

MgO |

CaO |

Na2O |

K2O |

P2O5 |

п.п.п |

|

|

Цеолит |

69,24 |

12,72 |

0,13 |

1,17 |

0,06 |

0,26 |

2,51 |

1,53 |

4,58 |

0,02 |

7,74 |

|

Опока |

81,07 |

7,63 |

0,43 |

3,87 |

0,04 |

1,08 |

0,69 |

0,23 |

1,66 |

0,08 |

3,59 |

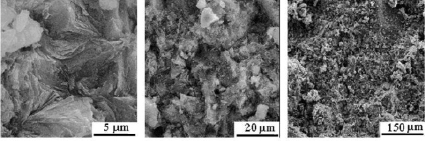

Рис. 1. Микрофотографии СЭМ цеолитового туфа

В качестве исходного минерального сырья использовали цеолитсодержащую породу Холинского месторождения (Забайкальский край) с размером зерен 7 мм и удельной поверхностью 3457 cм2/г и опоку Шиповского месторождения (Западный Казахстан). Удельную поверхность цеолитового туфа измеряли методом БЭТ по изотермам адсорбции азота при Т = 77 К на приборе ASAP-2400 фирмы Micromeritics (США). Химический состав сырья устанавливали методом рентгенофлуоресцентного анализа с помощью рентгеновского анализатора VRA-20R. Минеральный состав определяли методом порошковой рентгеновской дифрактометрии (дифрактометр Thermo Scientific ARL-X'tra, излучение CuKa, U = 40 кВ, I = 40 мА). Содержание клиноптилолита в цеолитовом туфе устанавливали методом рентгенофазового анализа (РФА) с помощью дифрактометра ДРОН-3. Структуру и морфологию образцов изучали методом ИКС (Фурье спектрометр FT-IR VERTEX) и СЭМ (Philips XL30-FEG).

Химический состав минеральных образцов приведен в таблице, где п.п.п. – потери при прокаливании.

По данным порошковой рентгеновской дифрактометрии основной кристаллической фазой опоки является кварц и кристобалит, а минеральный состав цеолитового туфа представлен рядом: цеолит (клиноптилолит 50–55 мас. %) >> Ca-Na полевой шпат (плагиоклаз) > смектиты > α-кварц. Результаты СЭМ показали скрытокристаллический характер цеолитизации туфа Холинского месторождения. На рис. 1 представлена морфология поверхности исследуемых образцов цеолитового туфа.

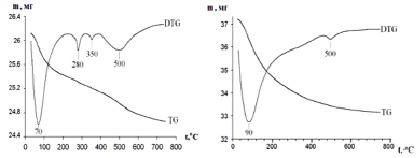

Цеолитовый туф содержит незначительное количество глинистых минералов, о чем свидетельствует минимум при температуре 500 °С на DTG-кривой (рис. 2, б). Плавный ход TG-кривой характерен для клиноптилолита, а минимум при 90 °С вызван удалением физически связанной воды из цеолитсодержащей породы.

Интенсивность порообразования щелочных опоковых и цеолитовых составов исследована после измельчения сырья посредством вибрационной мельницы. Порошок увлажняли водным раствором NaOH до пластичного состояния. Состав смеси в пересчете на сухое вещество, мас. %: порода – 82; NaOH – 18. Из пластичной массы формовали гранулы диаметром 4–5 мм и доводили до воздушно-сухого состояния при 100 °С. Одну часть высушенных гранул обжигали в интервале температур 200–900 °С с шагом от 100 до 700 °С, а при более высокой температуре – с шагом 50 °С. Выдержка при каждой температуре составляла 10 минут. Вторую часть гранул выдерживали на воздухе при 25 °С в течение 48 часов и обжигали в интервале температур 200–900 °С.

а б

Рис. 2. TG- и DTG-кривые: опока (а); цеолитовый туф (б)

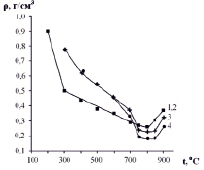

Интенсивность порообразования оценивали по плотности гранул после обжига. Начало вспенивания гранул определяли по температуре, при которой плотность гранул после обжига становилась меньше 1 г/см3.

Выявлено, что интенсивность порообразования опоковых гранул одинакова с выдержкой на воздухе и без нее (рис. 3). Однако порообразование выдержанных на воздухе цеолитовых гранул интенсивнее аналогичных гранул без выдержки на воздухе. Это свидетельствует о формировании дополнительного источника порообразующего газа, в то время как в опоковых гранулах он не образуется.

Рис. 3. Зависимость плотности гранул от температуры обжига: 1, 2 – опоковые гранулы; 3, 4 – цеолитовые гранулы; 1, 3 – гранулы без выдержки на воздухе; 2, 4 – гранулы выдержанные 48 ч на воздухе

Кривую порообразования опокового и цеолитового составов можно разделить на две зоны: 1 – низкотемпературное вспучивание до появления расплава в диапазоне 200 (300) – 700 °С; 2 – высокотемпературное вспучивание – выше 700 °С, в области низкоплавких эвтектик, когда в гранулах появляется расплав. Порообразование проявляется в снижении плотности гранул. Для опоковых гранул этот процесс начинается при 200 °С, а для цеолитсодержащих – при 300 °С.

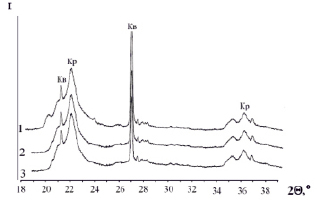

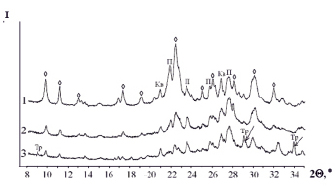

На рис. 4 и 5 представлены рентгеновские профили щелочных опоковых и цеолитсодержащих гранул без выдержки и с выдержкой на воздухе в течение 48 ч в сравнении с исходными профилями этих пород. По данным рентгенофазового анализа состав опоки после ее увлажнения раствором NaOH не меняется, а только уменьшаются интенсивности рефлексов, принадлежащих кристобалиту. Выдерживание сухих щелочных опоковых гранул на воздухе также ничего не меняет в опоке.

Увлажнение порошка туфа раствором NaOH сопровождается снижением интенсивности пиков, соответствующих клиноптилолиту, что связано с его аморфизацией под воздействием щелочной среды (рис. 5). При выдерживании щелочных высушенных цеолитовых гранул на воздухе на рентгенограмме появляются новые рефлексы.

Новая кристаллическая фаза является гидратированным карбонатным соединением (Na3[CO3][HCO3]•2H2O). Гидроксиды щелочных металлов сорбируют СО2 из воздуха и при наличии свободного гидроксида натрия в смеси с порошками пород в них также могут образовываться карбонаты натрия. Образование гидратированного карбонатного соединения (троны) в гранулах состава цеолитовый туф – NaOH можно представить следующей схемой:

3NaOH + 2CO2 + H2O = Na3[CO3][HCO3]•2H2O.

По данным кривой интенсивности вспучивания, она является дополнительным источником газа и участвует в порообразовании. Возможность образования гидратированных силикатов натрия во влажной массе опока – NaOH уже при температуре 22 °С обусловлена высокой концентрацией в опоке химически активного аморфного кремнезема. В цеолитовом туфе нет активного аморфного кремнезема, но при увлажнении порошка породы раствором NaOH (рис. 5, профиль 2), происходит частичная аморфизация клиноптилолита. Процесс сопровождается выделением химически активного кремнезема, который так же, как в опоке, может взаимодействовать с растворенной щелочью с образованием гидратированных силикатов натрия. Концентрации аморфного кремнезема, способного связывать раствор NaOH в гидратированные силикаты натрия, в опоковых гранулах выше, чем в цеолитовых.

Рис. 4. Порошковые дифракционные профили: 1 – исходная опока; 2 – опоковые гранулы сразу после высушивания; 3 – опоковые гранулы после выдерживания на воздухе 2 суток. Кв – кварц, Кр – кристобалит

Рис. 5. Дифрактограммы образцов: 1 – туф Холинского месторождения; 2 – цеолитовые гранулы сразу после высушивания; 3 – цеолитовые гранулы после выдерживания на воздухе 48 ч. ◊ – клиноптилолит; Кв – кварц; П – плагиоклаз; Тр – (Na3[CO3][HCO3]•2H2O)

По этой же причине карбонатизация NaOH наблюдается только в цеолитсодержащих гранулах, так как после частичного связывания гидроксида натрия с аморфным кремнеземом, освободившимся после аморфизации клиноптилолита, концентрация свободного NaOH в грануле остается достаточно большой. В опоковых гранулах, где основная часть кремнезема представляет собой активное аморфное состояние, вероятно, весь NaOH или большая его часть связывается с образованием гидратированных силикатов натрия. Из-за низкой концентрации оставшегося в свободном состоянии NaOH карбонатные соединения после выдерживания на воздухе опоковых гранул рентгенографически не идентифицируются.

Содержание карбонатного соединения в выдержанных на воздухе гранулах (цеолитовый туф + NaOH) подтверждается методом ИК-спектроскопии. В ИК-спектре таких гранул, кроме типичных для клиноптилолитового цеолита полос поглощения (470, 610, 727, 794, 1050, 1212, 1636 см-1) отмечено появление дополнительных полос валентных колебаний – интенсивная ν3 (CO32-) в области 1454 см-1 и слабая ν2 (CO32-) в области 880 см-1. После обжига гранул при 750 °С в ИК-спектре остается слабое плечо в области 1454 см-1. Остатки карбонатного соединения участвуют в порообразовании гранул, так как при этой температуре гранула уже оплавлена и выделяющийся при разложении карбонатного соединения CO2 расширяет стенки пор.

Термоактивированное разложение кристаллической фазы на карбонат натрия, углекислый газ и воду начинается уже при 60 °С и протекает по уравнению

2Na3[CO3][HCO3]•2H2O  3Na2CO3 + 2H2O↑ + CO2↑.

3Na2CO3 + 2H2O↑ + CO2↑.

Дальнейшее нагревание до 1000 °С приводит к выделению углекислого газа и оксида натрия:

Na2CO3  Na2O + CO2↑.

Na2O + CO2↑.

Результаты ИК-спектроскопических исследований показали, что термоактивированный распад карбоната натрия в цеолитовых гранулах протекает при более низкой температуре, так как в спектре обожженных при 750 °С карбонатизированных гранул фиксируется лишь слабая полоса поглощения ν3 (CO32-) в области 1454 см-1. Снижение температуры распада Na2CO3 в образцах связано, на наш взгляд, с тем, что начиная с 700 °С в системе Na2O-SiO2-Al2O3 формируются низкоплавкие эвтектики, которые катализируют распад Na2CO3 с вовлечением Na2O в расплав и выделением CO2 в замкнутые поры.

Выводы

1. Установлена природа низкотемпературной порообразующей газовой фазы в системе опока + NaOH и цеолитсодержащий туф + NaOH – пар воды, образующийся при дегидратации гидратированных силикатов натрия.

2. В массе цеолитсодержащий туф + NaOH высокотемпературным источником водяного пара является также гидратированная силикатная поверхность аморфизованных постцеолитовых составляющих.

Библиографическая ссылка

Коновалова Н.А., Непомнящих Е.В. ИССЛЕДОВАНИЕ ИНТЕНСИВНОСТИ ПОРООБРАЗОВАНИЯ СОСТАВОВ ПЕНОСТЕКЛА НА ОСНОВЕ ЦЕОЛИТСОДЕРЖАЩИХ ПОРОД ЗАБАЙКАЛЬСКОГО КРАЯ // Фундаментальные исследования. – 2017. – № 10-1. – С. 19-23;URL: https://fundamental-research.ru/ru/article/view?id=41782 (дата обращения: 18.04.2024).