В условиях экономического кризиса, антироссийских санкций, пандемии коронавируса, снижения спроса и курса на импортозамещение промышленные предприятия в России вынуждены искать новые источники повышения рентабельности, внутренние резервы сокращения затрат, прежде всего в оптимизации процессов производственной логистики [1]. Эффективное ведение бизнеса производственной компанией во многом зависит от уровня организации складской логистики [2]. Для решения данных задач в работе [3] предлагалось использовать современные информационно-логистические технологии и технологии бережливого производства, позволяющие значительно снизить затраты всех видов ресурсов и оптимизировать управление ими, с применением бездефектного потока создания ценности логистических процессов. В статье [4] определен перечень показателей качества складской логистики, которые позволяют обеспечить учет, идентификацию, прослеживаемость и сохранность товарно-материальных ресурсов, а также предупреждение несоответствий логистических процессов. Применяемый для этих целей методический инструментарий достаточно широк. Автор [5] предлагает использовать комплекс методов бережливой логистики для оптимизации и совершенствования вспомогательных, обеспечивающих процессов в цепочке поставок, процедур управления складами и повышения качества их сервиса. В работе [6] проведена апробация методики анализа процессов материально-технического обеспечения производства, которая позволила выявить ряд проблем, в частности разницу в фактическом и документальном количестве материалов на складе, а также некомпетентность и неосведомленность персонала, несогласованность действий работников подразделений. Авторами [7] разработана интегрированная система показателей, с помощью которой возможно комплексно оценивать параметры деятельности логистических объектов различного типа, в том числе склада. Внутренний аудит – также один из инструментов улучшения качества услуг и совершенствования Системы менеджмента качества (СМК) предприятия в целом, в том числе и процессов складской логистики. В статье [8] обоснована актуальность проведения внутреннего аудита, поскольку чем эффективнее проводится внутренний аудит, тем меньше необходимость в проведении внешнего аудита. Автором [9] предлагается новый подход к проведению параллельного аудита подразделений и аудита процессов. Аналогичным образом проводился внутренний аудит на исследуемом нами предприятии.

Цель исследования: использование внутреннего аудита для оценки качества логистических процессов склада металлопродукции конкретного промышленного предприятия, выявление несоответствий и разработка корректирующих действий для снижения логистических затрат, операционных потерь и повышения качества услуг.

Материалы и методы исследования

Материалами для исследования послужили статистические материалы по инвестициям в основной капитал и объемам отгруженных товаров собственного производства по виду экономической деятельности «производство машин и оборудования» с 2000 по 2018 г., а также данные результатов четырех внутренних аудитов, проведенных в 2018 г. на складе металлопродукции ФГУП «Комбинат «Электрохимприбор». Данные анализировали на соответствие теоретическим положениям Всеобщего управления качеством и требованиям стандарта ГОСТ Р ИСО 9001-2015 [10].

Результаты исследования и их обсуждение

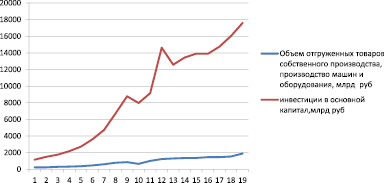

Несмотря на то, что инвестиции в основной капитал в период с 2000 по 2018 г. в России выросли с 1165 до 17595 млрд руб., то есть в 15 раз (рисунок), объемы же отгруженных товаров собственного производства по виду экономической деятельности «производство машин и оборудования» увеличились с 235 до 1893 млрд руб. [11] – только в 8 раз.

Экономические показатели деятельности по производству машин и оборудования в России с 2000 по 2018 г. [11]

По-видимому, либо инвестиции направлялись на другие виды экономической деятельности, в частности в обрабатывающее производство, либо они использовались неэффективно. Поэтому назвать отрасль «производство машин и оборудования» динамично развивающейся в России, к сожалению, нельзя. Для данного производства нужен металл, если оценить инвестиции в металлургическое производство, то они малы, за исследуемый период инвестиции менялись незначительно: в производство чугуна в среднем составляли 49,39 млрд руб., стали и готовых металлов соответственно 64,29 и 55,86 млрд руб., что составило 0,6–1,5 % от среднего значения инвестиций в основной капитал.

В современных условиях эффективность использования и распределения материально-технических ресурсов, в частности металла, приобретает особую важность для предприятий по производству машин и оборудования, с точки зрения рационализации материальных и информационных потоков и снижения логистических затрат, рассмотрим, как они решаются на конкретном предприятии.

ФГУП «Комбинат «Электрохимприбор» – одно из предприятий корпорации «Росатом» по производству современного оборудования. Ассортимент выпускаемой продукции достаточно широк: нефтегазовое и буровое оборудование, электроэнергетическое оборудование, оборудование для атомной энергетики, геофизическое оборудование и электровакуумные приборы и другое [11]. Вопросы улучшения качества и эффективности процессов складской логистики являются актуальными для комбината, поэтому руководство предприятия ставит задачу оптимизации логистики [11].

На предприятии внедрена система менеджмента качества ФГУП «Комбинат «Электрохимприбор», которая сертифицирована как в системе добровольной сертификации «Военный Регистр» применительно к продукции гособоронзаказа, так и в системе ГОСТ Р применительно к выпуску народнохозяйственной продукции на соответствие требованиям ГОСТ Р ИСО 9001-2015. Согласно требованиям стандарта [10] п. 9.2 организация должна проводить внутренние аудиты через запланированные промежутки времени для получения информации, что СМК результативно внедрена и функционирует.

Проанализируем результаты внутренних аудитов процессов складской логистики на складе металлопродукции предприятия. Разные подразделения предприятия получают необходимые материалы со склада металлопродукции, поэтому качество логистических процессов напрямую влияет на качество готовой продукции предприятия.

Внутренние аудиты в 2018 г. проводились в каждом квартале, были выявлены двадцать семь несоответствий: тринадцать по процессам производства, одиннадцать – по документации. Из них 48,2 % несоответствий связаны с невыполнением требований ГОСТ Р ИСО 9001-2015 п. 8.5 «Производство продукции и предоставление услуг», примеры приведены в табл. 1.

Таблица 1

Выявленные несоответствия по п. 8.5, корректирующие действия и ответственные

|

№ п/п |

Выявленные несоответствия |

Корректирующие действия |

Ответственные |

|

1 |

Хранение отходов осуществляется в таре, не предназначенной для этого |

Организовать работы по перемещению отходов в соответствующую тару |

Кладовщик |

|

2 |

Отсутствие термометра и гигрографа для контроля условий хранения металлов |

Подать заявку на приобретение термометра и гигрографа |

Кладовщик |

|

3 |

Используемая в работе тара для хранения и транспортировки металла не соответствует требованиям конструкторской документации (КД) |

Включить в план работы по доработке тары в соответствии с требованиями КД |

Руководитель склада |

|

4 |

При погрузо-разгрузочных работах крановщиком нарушались требования безопасности и инструкций |

Отстранить крановщика от работы, обучить правилам техники безопасности и инструкции по погрузочно-разгрузочному процессу |

Руководитель склада |

|

5 |

Повреждены несколько бирок на таре хранения металлов |

Подать заявку на восстановление или замену бирок на таре хранения металлов |

Кладовщик |

Затем были установлены причины несоответствий, в частности по 1, 2, 3 и 5, – это нарушение требований п. 8.5.1.d, а именно, применение несоответствующей инфраструктуры и среды для функционирования процессов. По четвертому несоответствию причиной является невыполнение требований п. 8.5.1.е: назначение некомпетентного персонала, необученного требованиям безопасности погрузочно-разгрузочных работ. Были предложены корректирующие действия и назначены ответственные.

В ходе аудита склада идентификации подлежат процессы, материально-технические ресурсы и документированная информация. Однако 40,7 % несоответствий было связано с невыполнением требований стандарта п. 7.5 «Документированная информация», выявленные несоответствия, причины и корректирующие действия приведены в табл. 2.

Таблица 2

Выявленные несоответствия по п. 7.5, причины и корректирующие действия

|

№ п/п |

Несоответствие |

Коррекция |

Причины |

Корректирующие действия |

|

1 |

В журналах учёта металлопродукции выявлено несоответствие по количеству листов |

Пронумеровать страницы в журнале |

Информация не защищена от не-предумышленных изменений |

Осуществлять контроль журнала учета металлопродук-ции для предупреж-дения от непреду-мышленных изменений |

|

2 |

Неправильно вписаны марки металлов в технологический процесс |

Направить заявку на корректировку ТП в отдел главного технолога |

Не проводится анализ и одобрения с точки зрения пригодности и адекватности |

Осуществлять взаимодействие с отделом главного технолога по маркам металлов для корректировки ТП |

|

3 |

В инструкции по хранению имеются требования по заполнению форм, ярлыков, бирок, примеры которых отсутствуют |

Доработать инструкцию по хранению привести примеры форм, ярлыков, бирок |

Не проводится анализ и одобрения с точки зрения пригодности и адекватности |

Осуществлять контроль пригодности инструкции по хранению и одобрение ее руководителем склада |

|

4 |

Выявлено отсутствие сопроводительного документа на поступивший металлопрокат |

Запросить документы в отделе материально-технического снабжения |

Нарушение технологии приемки продукции на склад |

Осуществлять контроль технологии приемки продукции на склад |

|

5 |

Технологическая инструкция не соответствует требованиям нормативной документации (НД) |

Откорректировать инструкции в соответствии с НД |

Не проводится анализ и одобрение с точки зрения пригодности и адекватности |

Осуществлять контроль технологической инструкций на соответствие НД и одобрение |

|

6 |

Журнал для контроля количества продукции на складе не заполнен |

Заполнить журнал |

Нарушение технологии хранения продукции на складе |

Осуществлять своевременный контроль заполнения журнала |

|

7 |

Не поставлен на учет журнал приемки лома и отходов металла на складе |

Поставить на учет журнал приемки лома и отходов металла в архиве |

Не проводится анализ и одобрение с точки зрения пригодности и адекватности |

Осуществлять контроль постановки на учет журнала приемки лома и отходов металла в архиве |

Как видно из табл. 2, многие несоответствия можно исправить коррекцией. Но чтобы сократить количество несоответствий в будущем, необходимо выявить причины несоответствий и разработать корректирующие действия. Согласно диаграмме Исикавы причинами несоответствий могут быть: материалы, оборудование, технология, окружающая среда, персонал и менеджмент. Как видно из табл. 2, причинами несоответствий являются в пяти случаях менеджмент (1, 2, 3, 5, 7) и в двух нарушение технологии (4 и 6).

Следует отметить, что в ходе аудита также выявлено, что на складе не выполнен план корректирующих мероприятий по результатам предыдущего аудита, что является существенным недостатком. В работе [12] предлагается решать проблему отслеживания реализации корректирующих действий на предприятии, которые часто сопровождаются переносом сроков их выполнения с помощью цифровизации результатов внутреннего аудита.

Особо хотелось бы остановиться на выводах аудиторов. В отчете по внутреннему аудиту определены виновные в несоответствиях: кладовщик – в 37 % случаях, технолог – в 26 %, старший кладовщик – в 22,2 %, на которых наложены штрафные санкции. С точки зрения теории управления качеством ошибки персонала имеют место только в 4 % случаев, а штрафы – недопустимы, это инструменты репрессивного менеджмента, не имеющего отношения к системе менеджмента качества и противоречащие идеологии всеобщего управления качеством. Э. Деминг полагал, что атмосфера страха способствует ориентации на краткосрочные задачи, игнорируя долгосрочные цели, и мешает коллективной работе. Поэтому не надо искать, кто виноват!

Правильнее идти другим путем: искать ошибки в системе в соответствии с подходом к качеству Э. Деминга, так как причины низкой эффективности и плохого качества чаще всего заложены в системе менеджмента [13]. Поэтому для улучшения производственных результатов необходимо корректировать саму систему. В том числе качество менеджмента, как видно из табл. 2, в основном причины связаны с отсутствием контроля процессов и документации на складе металлопродукции со стороны руководителя склада. Несмотря на то, что в должностной инструкции указана ответственность за: недостачу и порчу металлов; неправильное хранение металлов (п. 2, табл. 1); несвоевременный прием и отпуск металлов; недостоверный и несвоевременный учет металлов (п. 6, табл. 2), непроведение входного контроля (п. 4, табл. 2); несоблюдение требований техники безопасности (п. 4, табл. 1), требований документации СМК и реализацию корректирующих действий. Предложенные нами корректирующие действия (табл. 2) направлены на улучшение качества менеджмента, а если в ходе контроля процессов и документации выяснится, что персонал не обучен и не осведомлен, как выполнять работу правильно с первого раза, то необходимо его обучить этому.

Заключение

Таким образом, выявленные несоответствия по результатам внутренних аудитов на складе металлопродукции промышленного предприятия по п. 8.5 «Производство продукции и предоставление услуг» и п. 7.5 «Документированная информация» являются свидетельствами недостаточной эффективности и результативности СМК предприятия. Необходимо повысить компетентность внутренних аудиторов и работников подразделения по управлению качеством, чтобы система менеджмента качества заработала на предупреждение несоответствий и улучшение качества логистических процессов.

Библиографическая ссылка

Протасова Л.Г., Зуева О.Н. ВНУТРЕННИЙ АУДИТ ПРОЦЕССОВ СКЛАДСКОЙ ЛОГИСТИКИ // Фундаментальные исследования. – 2020. – № 6. – С. 113-117;URL: https://fundamental-research.ru/ru/article/view?id=42787 (дата обращения: 20.04.2024).