Важнейшими задачами предприятий добывающей отрасли являются: снижение издержек производства, привлечение инвестиций для внедрения новых прогрессивных технологий по добыче, переработке и транспортировке сырья, воспроизводство эффективной минерально-сырьевой базы. Сегодня предприятия добывающей отрасли стремятся достичь максимальной производительности труда и отдачи капиталовложений.

В процессах обогащения полезных ископаемых вода в определённом соотношении к массе твёрдого материала проходит через весь технологический цикл обогатительной фабрики. Для получения высоких показателей обогащения каждую технологическую операцию проводят при оптимальном соотношении жидкого к твёрдому (Ж:Т).

Потребление воды при обогащении полезных ископаемых зависит от технологической схемы их переработки, характеристик исходного сырья, конечной крупности перерабатываемых продуктов. В среднем расход воды только на технологические нужды изменяется в пределах 3–6 м3 на 1 тонну обогащаемой руды, достигая 15 м3 на 1 тонну и более на фабриках с развитой гравитационной технологией.

Процессы обезвоживания являются заключительными на обогатительных фабриках с мокрым обогащением. Цена продукции зависит от содержания в ней влаги; на себестоимость также влияют потери продукта при обезвоживании, расходы на электроэнергию и фильтроткань вакуум-фильтров.

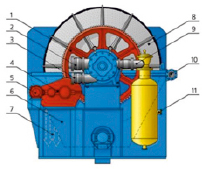

Рис. 1. Дисковый вакуум-фильтр ДУ-100: 1 – шестерня привода; 2 – отдувка (съем осадка); 3 – отвод фильтрата; 4 – редуктор привода; 5 – двигатель; 6 – корыто; 7 – выгрузка осадка; 8 – фильтровальные диски; 9 – сушка осадка; 10 – труба подачи суспензии; 11 – к вакуум-насосу

Технологические требования к работе отделения обезвоживания заключаются в следующем [3, 4]:

– обеспечение требуемого количества выходного продукта;

– снижение потерь полезного компонента (железа) со сливом сгустителя;

– повышение производительности отдельных агрегатов отделения обезвоживания;

– снижение затрат электроэнергии и материалов;

– поддержание производительности отделения обезвоживания на уровне не ниже уровня производительности основных пределов обогащения;

– получение концентрата с содержанием влаги, не превышающим норм технологического процесса.

Недостатком данной технологии обезвоживания является влажность кека выше нормы – 9,8 %. Одним из несовершенных устройств в традиционной технологии обезвоживания является вакуум-фильтр. Данный фильтр имеет следующие недостатки [1, 2]:

– большое количество вспомогательного оборудования на один фильтр (вакуум-насос – 1 шт.; турбовоздуходувка – 1 шт.), что обуславливает большие затраты на электроэнергию;

– в процессе фильтрации происходит повреждение фильтроткани, забивка пор ткани частицами, химическая цементация волокон, что требует периодической замены фильтроткани и дополнительных затрат;

– для нормальной работы вакуум-фильтров необходимо стабилизировать плотность питания на уровне 55–60 %, вакуум – на максимальном уровне.

Всё это обуславливает большие эксплуатационные расходы на данный фильтр и сложную систему управления. При всех перечисленных выше недостатках вакуум-фильтра становится актуальной разработка и расчёт новых устройств, позволяющих заменить сложные в эксплуатации вакуум-фильтры.

Наиболее перспективной является замена вакуум-фильтров на устройства, в которых пульпа обезвоживается под воздействием на неё бегущего магнитного поля. Использование такого устройства позволит существенно повысить качество железорудного концентрата, снизить потери полезного компонента и расходы на электрическую энергию, исключить затраты на фильтроткань и тем самым снизить себестоимость продукции.

Принцип работы подобных устройств обезвоживания заключается в том, что магнитные частицы, попадая в зону действия бегущего магнитного поля, начинают перемещаться против направления этого поля. Наиболее распространены два способа получения бегущего магнитного поля: с помощью трёхфазных линейных индукторов и с помощью перемещающихся постоянных магнитов. Первый способ получения бегущего магнитного поля отличается высокой конструктивной надёжностью, поскольку не содержит подвижных рабочих частей, и более приемлем для устройств обезвоживания, основанных на принципе бегущего магнитного поля.

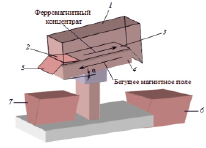

Общий вид устройства изображён на рис. 2.

Устройство включает рабочий орган в виде короба 1 из немагнитного материала, установленный под углом к горизонту α с образованием зон сгущения 2 и сушки 3, причем участок короба в зоне сгущения выполнен с углом наклона к горизонту меньшим, чем угол наклона короба в зоне сушки, магнитную систему 4, сливной порог 5, установленный в торцовой части короба в зоне сгущения, приемник обезвоженного продукта 6 и водосборник 7.

Магнитная система содержит также фильтр верхних частот и фильтр импульсов. Благодаря фильтру верхних частот, не пропускающему переменный ток, включённому в цепь импульсного тока, достигается прохождение трёхфазного переменного тока по всем обмоткам и тем самым создание бегущего магнитного поля под всем днищем короба [5, 7].

Рис. 2. Общий вид устройства обезвоживания ферромагнитных пульп

При прохождении тока, создаваемого источником импульсного поля, в обмотках магнитной системы, расположенной под зоной сушки, создаётся магнитное поле импульсного тока большой амплитуды и скважности. По остальным обмоткам импульсный ток не проходит благодаря фильтру импульсов, включённому в цепь трёхфазного переменного тока. В качестве фильтра верхних частот возможно использование типовых схем, например схем типовых RC- и LС-фильтров, активных фильтров, в качестве фильтра импульсов – схем типовых полосовых фильтров. Для формирования импульсного тока большой амплитуды и малой скважности используются типовые схемы генераторов сигналов, например, на базе триггеров Шмидта [6].

Устройство работает следующим образом: тонкоизмельченную ферромагнитную пульпу с содержанием влаги 30–60 % подают в короб 1 на границу раздела зон сгущения 2 и сушки 3. Ввиду того, что угол наклона к горизонтали зоны 3 больше угла наклона зоны 2, пульпа попадает в зону сгущения 2, где происходит осаждение ферромагнитных частиц и перемещение их вверх по днищу короба 1 встречно направлению бегущего поля. Вода удаляется из короба через сливной порог 5. При перемещении ферромагнитных частиц вверх по днищу короба 1 в зоне сушки 3 происходит удаление влаги из осадка под действием собственной силы тяжести вниз по днищу. Для удаления остаточной влаги в обезвоживаемом материале на него в зоне сушки воздействуют дополнительно магнитным полем импульсного тока большой амплитуды и скважности, создаваемого посредством подключения источника и фильтра к обмоткам, размещенным под зоной сушки 3. Обезвоженный продукт поступает в приёмник 6.

При замене вакуум-фильтра ДУ-100 на устройство обезвоживания, основанное на принципе бегущего магнитного поля, возможно высвобождение из рабочего цикла вакуум-насоса ВН-120 и турбовоздуходувки ТВ-80.

Рассмотрим вариант замены на установку только вакуум-фильтра ДУ-100. Базовый вариант – вакуум-фильтр ДУ-100, расчетный вариант – устройство обезвоживания на основе действия бегущего магнитного поля.

Таблица 1

Капитальные затраты на вакуум-фильтр ДУ-100

|

№ п/п |

Наименование затрат |

Стоимость, тыс. руб. |

|

1 |

Фильтр ДУ-100 |

1350 |

|

2 |

Фильтроткань |

770 |

|

3 |

Транспортные расходы |

71,58 |

|

4 |

Стоимость монтажных работ |

568,2 |

|

Общая сумма капитальных затрат |

2759,78 |

|

Таблица 2

Капитальные затраты на устройство обезвоживания

|

№ п/п |

Наименование затрат |

Стоимость, тыс. руб. |

|

1 |

Стоимость установки (металл, обмоточный провод, электротехническая сталь, оргстекло) |

355 |

|

2 |

Стоимость монтажных работ |

50 |

|

Общая сумма капитальных затрат |

405 |

|

Расчет расходов на электроэнергию

СЭ = Р•Твр•kм•С, (1)

где Р – мощность объекта; Твр – годовой фонд рабочего времени; kм – коэффициент использования по мощности; С – стоимость электроэнергии.

Базовый вариант:

СЭ = 11•8760•0,8•1,75 = 134904, руб.

Расчетный вариант:

СЭ = 34,5•8760•0,8•1,75 = 423108, руб.

Расчет заработной платы

Основная зарплата рабочих.

Сос = t•Ттар•1,808, (2)

где Ттар – тарифная ставка рабочего 1-го разряда – 59 руб. 1,49 – коэффициент для рабочих 4-го разряда; t – годовой фонд рабочего времени; 1,808 – коэффициент, учитывающий: 40 % – премия; 20 % – уральский коэффициент; 35,8 % – единый социальный налог.

Расчет заработной платы по основному и базовому вариантам.

Сос = 8760•87,9•1,808 = 1392167, руб.

Зарплата на ремонт

Сос = tр•n•Ттар•1,808, (3)

где tр – единицы ремонтной сложности; n – коэф. сложности ремонта.

В табл. 3 представлены затраты на ремонт вакуум-фильтра и устройства обезвоживания.

Таблица 3

Затраты на ремонт

|

№ п/п |

Параметр |

ДУ-100 |

Устройство обезвоживания |

|

1 |

tp (чел/час) |

146 |

55 |

|

2 |

Капитальный ремонт, руб. |

9490 |

1300 |

|

3 |

Средний ремонт, руб. |

1460 |

950 |

|

4 |

Текущий ремонт, руб. |

630 |

250 |

|

5 |

tобщ |

1304 |

305 |

|

Общие затраты на ремонт, руб. |

311200 |

72790 |

|

В смете годовых эксплуатационных расходов расходы на вспомогательный материал составляют 2 % от суммы капитальных вложений (Кз).

Базовый вариант:

СВМ = 0,02•Кз = 0,02•2758200 = 55164, руб.

Расчетный вариант:

СВМ = 0,02•Кз = 0,02•405000 = 8100, руб.

Расчет амортизационных отчислений

По мере износа основные фонды утрачивают не только потребительские свойства, но и стоимость, т.е. воплощенный в них прошлый труд. Однако благодаря производительному использованию основных фондов их первоначальная стоимость не исчезает бесследно, а переносится постепенно трудом рабочих на создаваемую продукцию. Этот процесс называется амортизацией.

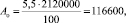

Годовые амортизационные отчисления по каждому варианту определяются по формуле

(4)

(4)

где На – норма амортизационных отчислений; К – стоимость объекта.

Для базового варианта норма отчислений составляет – 5,5 %.

Для новой установки норма отчислений составляет – 5 %.

Базовый вариант:

руб.

руб.

Расчетный вариант:

руб.

руб.

Результаты расчетов сведены в табл. 4.

Таблица 4

Анализ затрат

|

№ п/п |

Наименование расходов |

Базовый вариант, Сбв |

Расчетный вариант, Срв |

|

1 |

Капитальные затраты, руб. |

2758200 |

405000 |

|

2 |

Амортизация, руб. |

116600 |

17750 |

|

3 |

Электроэнергия, руб. |

134904 |

423108 |

|

4 |

Основная зарплата, руб. |

1392167 |

1392167 |

|

5 |

Затраты на ремонт, руб. |

311200 |

72790 |

|

6 |

Затраты на материалы, руб. |

55164 |

8100 |

|

Общие затраты, руб. |

4768235 |

2318915 |

|

Годовая экономия

Эг = Сбв – Срв =

= 4768235 – 2318915 = 2449320, руб.

Выпускать больше продукции и лучшего качества – это цель каждого предприятия. При наличии на рынке современных, модернизирующих производство машин любому предприятию становится все труднее обходиться со старым, изношенным оборудованием, особенно в том случае, когда конкуренты фирмы стали на путь модернизации производства. Установка нового оборудования обычно приводит к значительному снижению издержек на труд, на некоторых автоматизированных предприятиях заработная плата производственных рабочих составляет почти ничтожный процент от общих издержек. Даже на предприятиях с большим количеством ручного труда новое оборудование резко повышает производительность, улучшает моральное состояние рабочих и снижает себестоимость единицы продукции.

Перед руководством предприятия также остро встают проблемы непрерывного использования основного оборудования в режиме эксплуатации, при снижении стоимости технического обслуживания.

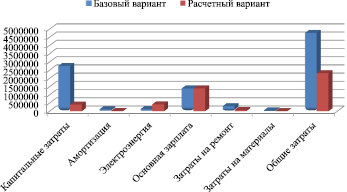

Рис. 3. Сравнение финансовых затрат базового и расчетного вариантов

В произведенном расчете видно, что при замене имеющегося оборудования на новое получится 2449320 руб. годовой экономии в эксплуатационных издержках; это указывает, что если основываться на соображениях исключительно экономического порядка, то замена на устройство обезвоживания явится надежным капиталовложением.

В рассмотренном варианте посчитана экономия только при замене вакуум-фильтра. При замене вакуум-насоса и турбовоздуходувки экономия будет значительно больше.

Библиографическая ссылка

Угольников А.В., Горелова А.Е. ИСПОЛЬЗОВАНИЕ ЭФФЕКТА БЕГУЩЕГО МАГНИТНОГО ПОЛЯ ПРИ ОБЕЗВОЖИВАНИИ ФЕРРОМАГНИТНЫХ ПУЛЬП // Фундаментальные исследования. – 2017. – № 5. – С. 83-87;URL: https://fundamental-research.ru/ru/article/view?id=41512 (дата обращения: 26.04.2024).