Состояние керамического производства в настоящее время характеризуется следующими основными факторами: дефицит высококачественных глин, отсутствие возможности производства качественных керамических изделий на основе низкосортного глинистого сырья (умеренно- и среднепластичных суглинков) без корректирующих добавок. Достижение устанавливаемых ГОСТом показателей качества керамических стеновых материалов на основе суглинков возможно посредством использования различных методов специальной обработки глинистого сырья, к которым относятся электрокинетическое воздействие, ультразвуковая обработка, электромагнитная обработка сырца [1, 2]. Все вышеперечисленные методы требуют больших материальных затрат, связанных с закупкой и установкой специализированного оборудования, что не всегда приемлемо для производителей керамической продукции. Существует возможность улучшения свойств изделий за счёт введения в керамические массы корректирующих добавок (природных и техногенных материалов).

В связи со сложившейся тенденцией перехода промышленности на качественно новый уровень ресурсо- и энергосбережения существует необходимость в более детальном изучении суглинков и подборе оптимальных добавочных компонентов и технологических параметров производства изделий. В большинстве случаев суглинки характеризуются высокой чувствительностью к сушке, низкой прочностью на сжатие и на изгиб в обожжённом состоянии, невысокой морозостойкостью. Все эти недостатки делают невозможным их применение без корректирующих добавок. При этом отмечается, что достаточно трудно подобрать такой добавочный компонент, который позволил бы устранить комплекс вышеперечисленных технологических проблем. Вследствие этого возникает необходимость корректировки шихтовых составов путём введения нескольких добавочных компонентов или минерализаторов в керамические массы, что приводит к удорожанию готовой продукции и увеличению материалоёмкости производства. Кроме того, при увеличении числа компонентов, слагающих керамическую массу, возникают дополнительные сложности с гомогенизацией шихты, что в итоге может негативно сказаться на качестве обожженных изделий.

Целью данной работы является исследование особенностей применения сталеплавильных шлаков в грубозернистых керамических массах «суглинок-шлак» для производства кирпича методом пластического формования, оценка возможности устранения негативных факторов низкосортного глинистого сырья.

При проведении исследований применялись два вида сталеплавильных шлаков -

литой и мелкозернистый. Основные характеристики шлаков приведены в табл. 1.

Таблица 1

Характеристики сталеплавильных шлаков

|

Наименование шлака |

Модуль основности |

Тип шлака |

Насыпная плотность, кг/м3 |

|

Литой |

3,25 |

Основной |

1761 |

|

Мелкозернистый |

1,17 |

Основной |

980 |

Одной из важнейших характеристик шлаков является их фазовый состав. Литой шлак слагают фазы монтичеллита Ca⋅Mg⋅SiO2, окерманита 2Ca⋅Mg⋅2SiO2, диопсида Ca⋅Mg⋅2SiO2, двухкальциевого феррита, мелилита Ca2(Al, Mg, Si)Si2O7. Фазовый состав мелкозернистого шлака представлен фазами шеннонита γ-2CaO⋅SiO2, периклаза MgO, флюорита CaF2.

Таким образом, фазовый состав исследуемых шлаков представлен минералами, которые в обычных условиях не обладают вяжущими свойствами [3], что делает невозможным процесс гидравлического твердения без применения дорогостоящей гидротермальной обработки или же путём ввода активного компонента. В современных условиях их применение в области производства вяжущих веществ не даёт существенной выгоды вследствие высоких затрат энергетических и материальных ресурсов. Вследствие этого изучалась возможность их применения в качестве добавочного компонента в грубозернистых керамических массах с целью устранения технологических проблем, возникающих при использовании низкосортного глинистого сырья.

В качестве пластичных компонентов применялись суглинки с высоким содержанием карбонатных включений - Октябрьского и Власовского месторождений. По данным химического состава, суглинок Октябрьского месторождения относится к кислым Al2O3 прок = 13,74 %, суглинок Власовского месторождения - к полукислым Al2O3 прок = 14,22 %. По содержанию красящих оксидов рассматриваемые суглинки относятся к группе с высоким содержанием Fe2O3 (для Октябрьского Fe2O3 = 4,42 %, для Власовского Fe2O3 = 5,23 %). Технологические характеристики суглинков приведены в табл. 2.

Таблица 2

Технологические параметры глинистого сырья

|

Наименование месторождения |

Число |

Класс |

Чувствительность |

Формовочная влажность, % |

|

Октябрьское |

15,8 |

Легкоплавкое |

2,33 |

20 |

|

Власовское |

13,6 |

Легкоплавкое |

1,85 |

18 |

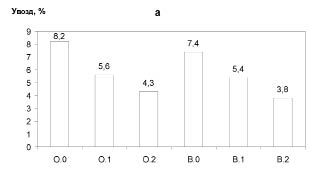

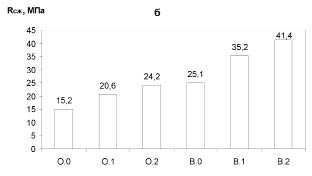

На основании проведённых экспериментов были подобраны оптимальные составы керамических масс при использовании суглинков и сталеплавильных шлаков. Наиболее целесообразно при изготовлении кирпича методом пластического формования применять составы «суглинок - литой шлак» при соотношении компонентов 80:20, «суглинок - мелкозернистый шлак» - 75:25. При этом отмечается, что введение сталеплавильных шлаков в шихту обусловливает увеличение формовочной влажности керамических масс. Во всех случаях обжиг образцов производился при температуре 1000 °С при изотермической выдержке в течение 1 часа. Сравнительный анализ экспериментальных данных, полученных для составов на основе суглинков без добавок и составов с применением шлаков в графическом виде приведён, на рисунке.

Значения воздушной усадки (а) и предела прочности на сжатие (б) для составов:

О.0 и В.0 - суглинок Октябрьский 100 % и суглинок Власовский 100 %;

О.1 и В.1 - «суглинок - литой шлак» в соотношении 80:20;

О.2 и В.2 - «суглинок - мелкозернистый шлак» в соотношении 75:25

Из рисунка (а) видно, что введение сталеплавильных шлаков позволяет существенно снизить воздушную усадку образцов. Коэффициент чувствительности к сушке Кс при использовании литого шлака снижается для составов О.1 и В.1 до значений 2,03 и 1,58 соответственно. Применение мелкозернистого шлака ведёт к снижению значения Кс для составов О.2 и В.2 до 1,73 и 1,24. В связи с этим отмечается, что при использовании сталеплавильных шлаков происходит повышение трещиностойкости изделий в процессе сушки.

Наиболее высокими показателями механической прочности на сжатие обладают образцы составов О.2 и В.2, изготовленные с использованием мелкозернистого шлака. При введении литого шлака в шихты наблюдается меньшее значение предела прочности образцов на сжатие. Морозостойкость изделий на основе суглинков без добавки шлаков - 25 циклов. Применение литого шлака позволяет повысить морозостойкость до 40-42 циклов, мелкозернистого - до 50-52 циклов. Остальные показатели находятся в пределах допустимых значений, установленных ГОСТом [4].

Особое внимание уделялось рассмотрению влияния шлаков на цветность образцов. Отмечается, что цвет керамического черепка состава без добавок красный. При введении литого шлака в керамическую массу в количестве 20 % цвет образцов не изменяется. Образцы, содержащие мелкозернистый шлак в количестве 25 %, имели бежевый цвет для состава О.2 и жёлтый - для состава В.2.

Для выявления влияния сталеплавильных шлаков на процессы фазообразования керамических масс были проведены рентгенографические исследования образцов В.0, В.1, В.2. РФА проводился на дифрактометре ARL X´ TRA (США - Швейцария) с последующей идентификацией фаз с помощью базы PDF-2. Все значения дифракционных максимумов приведены в ангстремах.

В керамическом черепке состава В.0 были обнаружены фазы β-кварца (4,25; 3,34; 2,13; 1,82; 1,54; 1,38), анортита (4,07; 3,20), гематита (2,69; 1,46). Исследование образца В.1 не выявило особых изменений фазового состава. Были идентифицированы фазы β-кварца (4,25; 3,34; 2,13; 1,98; 1,82), анортита (3,19; 3,10), гематита (2,69; 1,46) и окерманита (2,87; 2,28). Наличие дифракционных максимумов окерманита может быть объяснено его высоким содержанием в фазовом составе литого шлака и термоинертностью при температуре обжига 1000 °С.

Фазовый состав черепка В.2 представлен β-кварцем (4,28; 3,36; 2,14; 2,11; 1,98; 1,82), анортитом (4,07; 3,21; 2,86), волластонитом (3,52; 2,98; 2,72; 1,72) и фассаитом (2,91; 2,56; 2,53; 2,04). Отличительной особенностью данного образца является отсутствие фазы гематита. На рентгенограмме фиксируются большие значения гало, что свидетельствует об интенсификации образования стеклофазы в керамическом черепке. Повышенные пределы прочности на сжатие и морозостойкость образцов, содержащих мелкозернистый шлак, могут быть объяснены наличием в их фазовом составе фаз анортита и волластонита. Объёмное окрашивание керамического черепка в светлые тона происходит ввиду того, что волластонит и анортит имеют высокие значения коэффициента отражения. Отсутствие фазы гематита обусловлено его включением в состав фассаита.

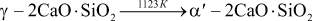

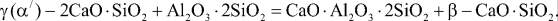

Образование анортита и волластонита в шихтах, содержащих мелкозернистый шлак с учётом полиморфного превращения  и образования метакаолинита Al2O3⋅2SiO2 при дегидратации каолинита, происходит по следующей схеме:

и образования метакаолинита Al2O3⋅2SiO2 при дегидратации каолинита, происходит по следующей схеме:

Отличительной особенностью применения мелкозернистого сталеплавильного шлака в керамических массах с целью объёмного окрашивания кирпича в светлые тона является снижение негативного влияния СО2, образующегося при диссоциации карбонатных включений, содержащихся в суглинке [5]. В связи с уменьшением количества суглинка в шихте (75 % для составов О.2 и В.2) происходит уменьшение СаСО3 по сравнению с образцами составов О.0 и В.0. Данный момент может быть использован при производстве обёмно-окрашенного в светлые тона лицевого керамического кирпича высокого качества на основе суглинков и мелкозернистого шлака. Преимущество предлагаемого мелкозернистого шлака состоит в том, что нет необходимости в его дополнительном измельчении в отличие от добавок, применяемых при традиционных способах объёмного окрашивания черепка в светлые тона [6, 7].

Таким образом, применение сталеплавильных шлаков в грубозернистых керамических массах даёт возможность значительно улучшить сушильные и послеобжиговые свойства изделий. Данное обстоятельство позволяет реализовать экономический и экологический аспекты рециклинга сталеплавильных шлаков путём создания ресурсосберегающей технологии производства высококачественного керамического кирпича.

Список литературы

- Лыгина Т.З., Садыков Р.К. и др. Состояние производства стеновых керамических материалов в Российской Федерации // Строительные материалы. - 2009. - №4. - С. 10-11.

- Гуров Н.Г., Котлярова Л.В., Иванов Н.Н. Расширение сырьевой базы для производства высококачественной стеновой керамики // Строительные материалы. - 2007. - №4. - С. 62-64.

- Горшков В.С., Александров С.Е., Иващенко С.И. Использование металлургических шлаков в промышленности строительных материалов // Журнал Всесоюзного химического общества им. Менделеева. - Т. ХХVII. - 1982. - №5. - С. 566-568.

- ГОСТ 530‒2007. Кирпич и камень керамические. Общие технические условия.

- Мороз И.И. Технология строительной керамики. - Киев: Вища школа, 1980. - 384 с.

- Альперович И.А. Новое в технологии лицевого керамического кирпича объёмного окрашивания // Строительные материалы. - 1993. - №7. - С. 5-9.

- Гуров Н.Г., Котлярова Л.В., Иванов Н.Н. Производство керамического кирпича светлых тонов из красножгущегося глинистого сырья // Строительные материалы. - 2005. - №9. - С. 58-59.

Рецензенты:

Гайджуров П.П., д.т.н., профессор, зав. кафедрой «Инженерная и компьютерная графика» Южно-Российского государственного технического университета (ЮРГТУ (НПИ)), Новочеркасск;

Бахвалов Ю.А., д.т.н., профессор кафедры «Прикладная математика» Южно-Российского государственного технического университета (ЮРГТУ (НПИ)), Новочеркасск.