Проведение бетонных работ в зимних условиях требует применения специальных методов зимнего бетонирования, из которых наиболее распространены методы обогрева, утепления и введения в бетон противоморозных добавок [1].

При выборе вида противоморозной добавки ориентируются на минимальную температуру, при которой эффективно ее использование. Способ зимнего бетонирования с применением противоморозных добавок прост и экономичен, но в условиях значительных колебаний отрицательных температур представляется сложным установить рациональную дозировку противоморозной добавки. На практике чаще всего вследствие существования температурных ограничений к использованию добавок от применения противоморозных добавок приходится отказываться в пользу методов обогрева бетона [3,5].

Преимуществом методов обогрева является возможность поддержания положительной температуры в теле твердеющего бетона в пределах, позволяющих прогнозировать нарастание прочности бетонной конструкции. Поэтому, несмотря на удорожание бетонных работ, методы обогрева более распространены [4]. Среди методов обогрева наиболее технологичны методы электрообогрева. Электрообогрев бетона сегодня остается единственным методом, который применим при значениях отрицательных температур до – 45 °С [3]. Критерием достаточности обогрева считается достижение бетоном прочности на уровне 30–40 % проектной, после которого процесс твердения при медленном остывании будет продолжаться независимо от внешнего теплового воздействия [5]. В связи с этим актуальной с технико-экономической точки зрения представляется задача определения минимального периода обогрева бетона и рациональной температуры прогрева бетона до получения нормируемого процента проектной прочности [2].

Цель работы состояла в сравнительной оценке эффективности применения комплексного метода обогрева бетона, предусматривающего применение химических модификаторов, влияющих на скорость твердения бетона и его конечную прочность. Критерием эффективности выбрана кинетика нарастания прочности бетона с модифицирующими добавками, обогреваемого в первые сутки твердения, и продолжительность периода времени, необходимого для достижения бетона нормируемого процента проектной прочности 30–35 %.

Задача исследования состояла в изучении участия в кинетике нарастания прочности бетонов, обогреваемых в начальный период противоморозной и суперпластифицирующей добавок.

Материалы и методы исследования

В качестве химических модификаторов применялись две добавки: противоморозная добавка УПД-2М производства ООО «Инновация» (г. Казань) и суперпластификатор на основе поликарбоксилатного эфира Glenium®51 производства фирмы BASF.

Универсальная противоморозная добавка УПД-2М относится к категории комплексных. Она ускоряет процесс твердения бетонов и строительных растворов, улучшает удобоукладываемость бетонных смесей, повышает прочность, морозостойкость и трещиностойкость бетона. Рекомендуется к использованию при температуре не ниже –18 °С. Суперпластификатор Glenium®51 используется в технологии самоуплотняющихся бетонов. Достоинством модификатора является высокая пластифицирующая способность, а также повышение конечной прочности бетона. Повышение содержания добавки увеличивает индукционный период твердения цемента, препятствуя нарастанию прочности в ранние сроки. Установлено, что умеренный обогрев цементных паст с добавкой Glenium®51 интенсифицирует их твердение на ранних стадиях [2].

При исследовании бетонов с добавкой УПД-2М в качестве вяжущего в бетонах применялся портландцемент ЗАО «Ульяновскцемент» класса ЦЕМ II/А-Ш 32,5Б. В качестве мелкого заполнителя использовался природный песок с модулем крупности 2,62 и гравий из изверженных пород фракции 5–20 мм. Содержание цемента варьировалось в пределах от 300 до 500 кг/м3. Добавка УПД-2М вводилась в количестве до 2,7 % от массы цемента. Из пластичных бетонных смесей подвижностью 12 см по осадке конуса формовались образцы размером 100×100×100 мм. Прочность бетонов контролировалась разрушающим методом.

Для исследования влияния обогрева на твердение бетона с суперпластификатором Glenium®51 нами были исследованы составы самоуплотняющихся мелкозернистых бетонных смесей, предназначенные для заполнения швов сборно-монолитного железобетонного каркаса многоэтажного здания. Для приготовления составов применялся портландцемент ЦЕМ I 42,5Б производства ОАО «Мордовцемент» с удельной поверхностью 360 м2/кг природный мелкозернистый кварцевый песок с модулем крупности 1,2; кварцевый наполнитель, приготовленный помолом природного кварцевого песка до удельной поверхности 100 м2/кг. Суперпластификатор Glenium®51 вводился в количестве 1,5 % от массы цемента. Из самоуплотняющихся смесей методом литья формовались образцы – кубы с ребром 20 мм. Для интенсификации процесса твердения образцы в течение первых 3-х суток обогревались при 30–40 °С, после чего твердение образцов происходило при температуре + 20 ± 2 °С и относительной влажности воздуха 95 ± 5 %.

Результаты исследования и их обсуждение

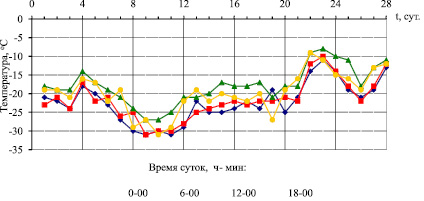

При изучении влияния добавки УПД-2М основные образцы бетона первые сутки выдерживались при температуре + (20 ± 2) °С, что соответствовало их умеренному обогреву в условиях отрицательных температур. Дальнейшее их твердение происходило в реальных зимних условиях. Результаты мониторинга реального колебания отрицательных температур приведены на рис. 1.

Рис. 1. Результаты мониторинга реальной температуры твердения бетона с добавкой УПД-2М

Фактические усредненные колебания температуры в период испытания, как показали статистические наблюдения, в первом приближении можно описать диапазоном температур (–20 ± 11) °С.

Наряду с основными образцами формовались контрольные образцы бетона, которые твердели в нормальных условиях лаборатории при температуре + 20 ± 2 °С и относительной влажности воздуха 95 ± 5 %.

Перед испытанием на сжатие основные образцы оттаивали на воздухе в течение 4 ч при температуре окружающей среды (+ 20 ± 2) °С. Результаты испытания составов бетона с добавкой УПД-2М в возрасте 28 суток приведены в табл. 1.

Таблица 1

Прочность при сжатии бетонов с добавкой УПД-2М

|

№ п/п |

Составы бетонных смесей, кг/м3 |

Предел прочности при сжатии образцов: |

||||||

|

Цемент, кг |

Гравий, кг |

Песок, кг |

Вода, л |

УПД-2М, %, от массы цемента |

контрольных, МПа |

основных |

||

|

МПа |

% |

|||||||

|

1 |

500 |

900 |

900 |

190 |

2,7 |

46,8 |

15,4 |

32,9 |

|

2 |

500 |

900 |

900 |

230 |

- |

36,8 |

6,9 |

18,7 |

|

3 |

300 |

1000 |

1000 |

160 |

2,7 |

26,0 |

5,2 |

20,0 |

|

4 |

300 |

1000 |

1000 |

185 |

- |

16,0 |

2,6 |

16,2 |

|

5 |

500 |

900 |

900 |

190 |

1,35 |

42,0 |

10,7 |

25,5 |

|

6 |

300 |

1000 |

1000 |

165 |

1,35 |

20,5 |

4,3 |

21,0 |

|

7 |

400 |

950 |

950 |

165 |

2,7 |

32,8 |

8,5 |

25,9 |

|

8 |

400 |

950 |

950 |

210 |

- |

26,8 |

4,0 |

15,0 |

|

9 |

400 |

950 |

950 |

170 |

1,35 |

29,6 |

6,3 |

21,3 |

Анализ полученных результатов показал, что присутствие противоморозной добавки УПД-2М оказывает на бетонную смесь пластифицирующий эффект и позволяет ускорить процесс твердения бетонов. Установлено, что водопотребность равноподвижных бетонных смесей понизилась на 13–17 %. Отмечено нарастание прочности бетона с увеличением содержания добавки при постоянном расходе цемента как у основных, так и у контрольных образцов. На основании проведенных исследований построена регрессионная полиномиальная математическая модель зависимости прочности бетона У1, МПа от содержания в бетоне цемента (Х1) и содержания противоморозной добавки УПД-М2 (Х2). При доверительной вероятности 95 % она имеет вид:

У1 = 6,40 + 3,49 Х1 + 2,60 Х2 + 1,13 Х12 + 1,48Х1Х2.

Наибольший прирост прочности был получен при содержании добавки УПД-2М 2,7 % от массы цемента при расходе цемента 500 кг/м3. У контрольных образцов прирост прочности за счет введения добавки составил 27 %. У основных образцов прочность возросла более чем в 2 раза, что свидетельствует об интенсификации твердения бетона в присутствии добавки в ранние сроки. Установлено также, что фактические колебания отрицательных температур полностью блокировали рост прочности бетона с добавкой УПД-2М. Прочность, которую показал бетон через 28 суток при твердении в реальных условиях колебания отрицательных температур, не возросла в сравнении с той, которую он приобрел за первые сутки твердения при температуре (+ 20 ± 2) °С. Выявлено также, что если бетон после формовки сразу поместить в среду с имевшей место во время эксперимента отрицательной температурой, он не способен к набору прочности в этих условиях.

Прочность бетона с добавкой УПД-2М через 1 сутки не ниже 30 % 28-суточной прочности была получена только для состава с содержанием цемента 500 кг/м3 при максимальном содержании добавки УПД-2М 2,7 % от массы цемента. Если сравнивать прочность бетона с добавкой и бетона без добавки, то можно сделать вывод, что бетон за счет добавки и суточного обогрева в условиях колебания отрицательных температур к 28-суточному возрасту приобретает 40 % проектной прочности.

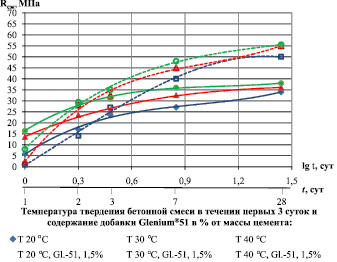

Исследования кинетики твердения самоуплотняющихся мелкозернистых бетонных смесей предполагали выявление роли изотермической температуры обогрева в первые трое суток на формирование прочности составов. В табл. 2 приведены составы бетонных самоуплотняющихся смесей. Кинетика роста их прочности Rсж, МПа, в зависимости от времени t и температуры T твердения представлена на рис. 2.

Таблица 2

Составы бетонных смесей наливного типа с суперпластификатором Glenium® 51

|

Номер состава |

Содержание компонентов смеси, масс. % |

Glenium-51, % от массы цемента |

Водотвердое отношение |

Расплыв по конусу Хегерманна, мм |

T, °С |

||

|

Цемент |

Наполнитель |

Песок |

|||||

|

1 |

50 |

15,6 |

34,4 |

– |

0,253 |

220 |

20 |

|

2 |

50 |

15,6 |

34,4 |

1,5 |

0,165 |

300 |

20 |

|

3 |

50 |

15,6 |

34,4 |

– |

0,253 |

220 |

40 |

|

4 |

50 |

15,6 |

34,4 |

1,5 |

0,165 |

300 |

40 |

|

5 |

50 |

15,6 |

34,4 |

– |

0,253 |

220 |

30 |

|

6 |

50 |

15,6 |

34,4 |

1,5 |

0,165 |

300 |

30 |

Рис. 2. Кинетика роста прочности самоуплотняющихся смесей с суперпластификатором Glenium® 51 при обогреве

Анализ результатов исследований, приведенных в табл. 2 и на рис. 2, показал, что введение суперпластификатора Glenium®51 в количестве 1,5 % от массы цемента сдерживает рост прочности самоуплотняющегося бетона в первые сутки твердения при + 20 ± 2 °С в 5 раз. Но в возрасте 28 суток самоуплотняющийся бетон приобретает на 47 % более высокую прочность. Увеличение изотермической температуры обогрева в первые трое суток с + 20 ± 2 до + 30-40 ± 2 °С способствует интенсификации твердения бетона на ранней стадии до 13–27 %, что необходимо для обеспечения высоких темпов строительных работ. Обогрев при температуре 40 ± 2 °С в течение 2 суток самоуплотняющейся бетонной смеси позволяет получить прочность не ниже 50 % в сравнении 28-суточной.

Выводы

1. Поскольку невозможно избежать экстремального понижения температуры в зимних условиях в ранние сроки твердения, когда для бетона особенно опасно воздействие отрицательных температур, эффективно сочетание применения модифицирующих противоморозных добавок с умеренным обогревом.

2. В бетонах с добавкой УПД-2М применение изотермического обогрева при + 20 °С в первые сутки твердения обеспечивает 30 %-ный прирост прочности от проектной.

3. Увеличение температуры обогрева до 30–40 °С в течение первых 2 суток позволило получить прочность самоуплотняющегося бетона не ниже 50 % от 28-суточной.

Рецензенты:

Салихов М.Г., д.т.н., профессор, зав. кафедрой АД, Поволжский государственный технологический университет, г. Йошкар-Ола;

Краснов А.М., д.т.н., доцент, профессор кафедры СМиТС, Поволжский государственный технологический университет, г. Йошкар-Ола.

Работа поступила в редакцию 29.01.2013.