Интенсивное использование электроэрозионной обработки (ЭЭО) в настоящее время обусловлено очень динамичным развитием как отечественного, так и мирового машиностроения. Одним из важных направлений повышения качества и точности электроэрозионной обработки материалов в современном производстве является контроль и прогнозирование износа электрода-инструмента и оценка шероховатости обрабатываемой поверхности. Однако, как показал анализ результатов исследований, существующие методы не позволяют комплексно контролировать износ электрода-инструмента и шероховатость в процессе обработки материалов, а, следовательно, выходные параметры с высокой степенью достоверности в режиме реального времени.

Электроэрозионная обработка в реальных условиях представляет собой существенно нелинейный, стохастический процесс, при этом является сложным физическим процессом, экспериментальное исследование которого в значительной степени затруднено вследствие сложности внедрения измерительных приборов непосредственно в зону обработки. Физико-химические процессы, протекающие при электроэрозионной обработке, очень сложны и скоротечны, поэтому могут быть описаны только качественно.

В настоящее время нашла широкое применение нелинейная динамика, в частности, методы фрактального анализа и теории информации, позволяющие находить глобальные взаимосвязи между переменными, входящими в структуру системы управления, и на основании этого производить оптимизацию обработки. При этом по величине фрактальной размерности сигнала судят о степени хаотичности самого процесса. Анализ стабильности процесса по величине фрактальной размерности невозможен без исследования структуры самого сигнала. Только в том случае, если исследуемый сигнал имеет фрактальную структуру, то есть возможность определения зависимости фрактальной размерности сигнала от каких либо параметров обработки [1, 3].

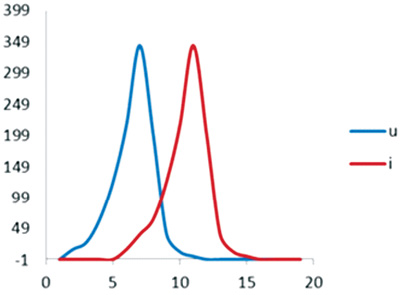

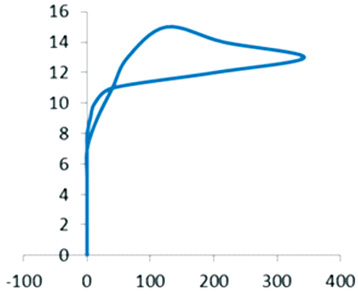

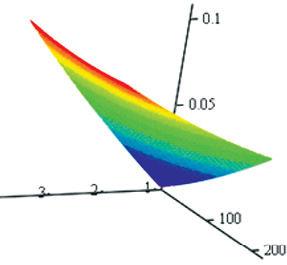

На основании литературного обзора и теоретических исследований была выявлена ярко выраженная нелинейность зависимостей при ЭИО (рис. 1).

а) б)

б)

Рис. 1. Импульсный характер тока и напряжения при ЭИО (а) и вольт-амперная характеристика ЭИО (б)

Была использована система нелинейных уравнений, описывающая ЭИО [2, 4]:

Общая энергия разряда:

![]()

Уравнение теплопроводности (Фурье) для ЭИО

![]()

Производительность обработки

![]()

Износ электрода-инструмента:

![]()

Уравнение динамики изменения межэлектродного зазора

![]()

Средняя мощность, подводимая к МЭП

![]()

Число пробоев МЭП за период времени То

![]()

где i(t) – сила тока единичного импульса, А; u(t) – напряжение единичного импульса, В; dt – время одного импульса, с; r – плотность материала электрода, кг/м3; l – теплопроводность, Вт/м°С; T – температура, °С; q – мощность источника тепла, Вт; f(t) – частота импульсов, Гц; z, t – текущие координата и время; Vп – скорость подачи ЭИ; К1 – эмпирический коэффициент, характеризующий эрозийную стойкость материала электрода-заготовки; К2 – эмпирический коэффициент, характеризующий степень влияния режима обработки на шероховатость поверхности; К3 – коэффициент, характеризующий разрушение материала электрода заготовки на единицу вводимой энергии; К4 – эмпирический коэффициент, характеризующий степень влияния силы тока на износ ЭИ; К5 – коэффициент учитывающий условия обработки; ![]() – средняя мощность, подводимая к МЭП; То – рассматриваемый период времени обработки; f – частота следования импульсов; K – объемная концентрация проводящих частиц с размерами, много меньшими величины зазора.

– средняя мощность, подводимая к МЭП; То – рассматриваемый период времени обработки; f – частота следования импульсов; K – объемная концентрация проводящих частиц с размерами, много меньшими величины зазора.

Для получения максимальной информативности при минимальном объеме экспериментальных работ при разработке стратегии исследования на первом этапе был использован метод математического планирования эксперимента.

По методике многофакторного эксперимента был запланирован и реализован эксперимент, ставящий целью изучить влияние параметров обработки на износ ЭИ и шероховатость обработанной поверхности. Из всего многообразия факторов были выбраны: частота следования рабочих импульсов f, кГц, скважность q, количество гребней в импульсе k, шт. Названная совокупность факторов удовлетворяет требованиям совместимости и отсутствия линейной корреляции.

В качестве объекта экспериментальных исследований использовался электроэрозионный копировально-прошивочный станок с адаптивным программным управлением модели 4Л721Ф1 с широкодиапазонным генератором импульсов ШГИ-40-440М с номинальным током 40 А и максимальной частотой следования импульсов 440 кГц. В системе отсчета глубины обработки детали применены устройство цифровой индикации типа Ф5246 и бесконтактный сельсин БС-155А. В системе рабочей подачи электрода-инструмента применен высокомоментный двигатель постоянного тока ДПУ 127-220-1-30-Д09 со встроенным тахогенератором ТГ1 и комплектный привод типа ЭШИР-1-А с транзисторным широкоимпульсным преобразователем. При проведении исследований использовались следующие рабочие жидкости: сырье углеводородное для производства сульфанола (ТУ 38.101845-80) и рабочая жидкость РЖ-3 для электроэрозионных станков (ТУ 38.101883-83).

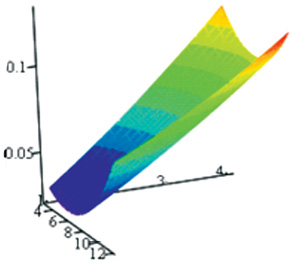

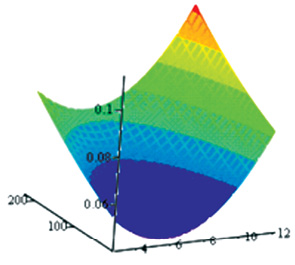

Результаты эксперимента были обработаны по методике, приведенной во второй главе. В результате обработки были получены следующие уравнения в натуральных величинах:

γ(f, q, k) = 0,0024f2 – 0,0088fk – 0,084fq + 0,03f + 0,11k2 – 0,11kq – 0,09k + 0,15q2 + 3,51q – 0,83.

и его графическое отображение (рис. 2).

γ(q, k) γ(f, k)

γ(f, k) γ(q, f)

γ(q, f)

Рис. 2. Графическое отображение кривой зависимости износа электрода инструмента от параметров обработки

Тем самым была подтверждена гипотеза нелинейности процесса ЭИО.

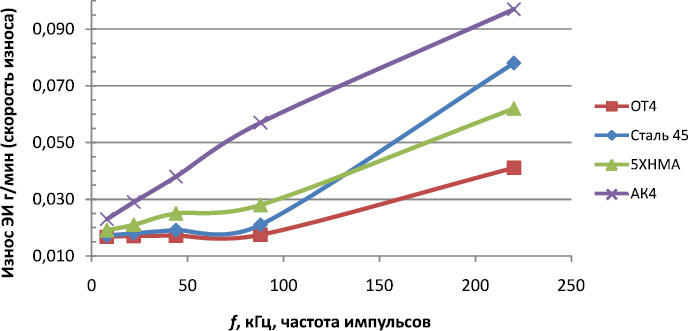

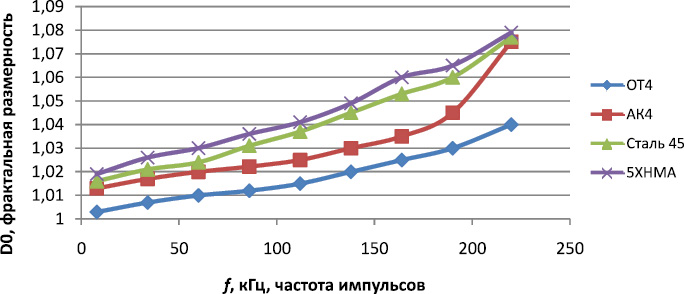

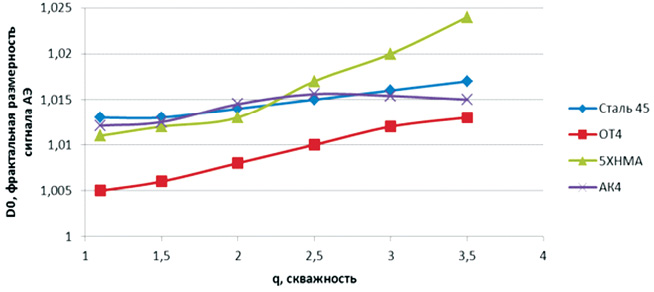

Для установления зависимости между износом ЭИ, фрактальной размерности сигнала АЭ от частоты следования импульса и скважности был проведён ряд экспериментов, результаты которых представлены на рис. 3 и 4.

В результате проведённых экспериментальных исследований было выявлено, что характер зависимостей скорости износа ЭИ и фрактальной размерности сигнала АЭ от параметров обработки самоподобны, т.е. между ними существует корреляция, причем для всех обрабатываемых материалов. Это позволяет использовать фрактальную размерность в качестве диагностирующего признака при оценке износа ЭИ.

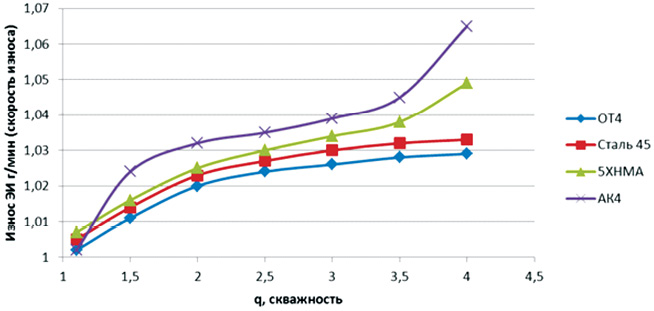

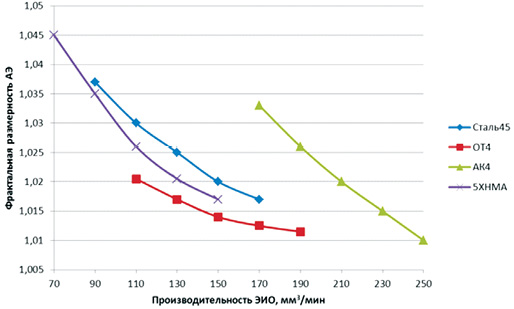

Также исследования показали, что наиболее тесную корреляцию с производительностью ЭИО имеет один из параметров сигнала АЭ – фрактальная размерность (рис. 5). Т.е. фрактальная размерность сигналов, регистрируемых в процессе ЭИО, может являться диагностическим показателем эффективности обработки.

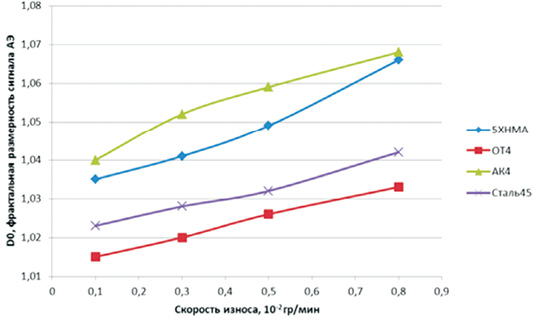

В результате анализа экспериментальных данных установлено, что фрактальная размерность сигнала АЭ изменяется в сторону увеличения от скорости износа и существенно зависит от обрабатываемого материала, т.е. возрастает степень хаотичности ряда.

Параметры нелинейной динамики позволяют судить об износе электрода-инструмента и шероховатости обработанной поверхности в процессе электроимпульсной обработки, что позволяет проводить прогнозирование износа инструмента и оценку шероховатости в режиме реального времени, что в свою очередь позволяет повысить точность и качество обрабатываемой поверхности. Применение подходов нелинейной динамики для исследования электроэрозионной обработки оправдано и целесообразно.

Рис. 3. Зависимости износа электрода-инструмента и фрактальной размерности сигнала АЭ от частоты следования импульсов для различных обрабатываемых материалов

Рис. 4. Зависимости износа электрода-инструмента и фрактальной размерности сигнала АЭ от скважности для различных обрабатываемых материалов

Рис. 5. Зависимость фрактальной размерности сигнала АЭ от производительности электроимпульсной обработки различных материалов

Рис. 6. График зависимости фрактальной размерности от скорости износа медного электрода-инструмента при электроимпульсной обработке различных материалов

Рецензенты:

Биленко С.В., д.т.н., советник ректора по вопросам информатизации, ФГБОУ ВПО «Комсомольский-на-Амуре государственный технический университет», г. Комсомольск-на-Амуре;

Черномас В.В., д.т.н., зав. лабораторией «Новые технологии в металлургии», УРАН ИММ ДВО РАН, г. Комсомольск-на-Амуре.

Работа поступила в редакцию 14.02.2013