Проблема обеспечения надежности и безопасной работы деталей машин и технических устройств в различных условиях эксплуатации (воздух, коррозионная среда) наряду с совершенствованием конструкции включает необходимость оптимизации режимов технологических процессов, которая в значительной мере обусловливается структурой и свойствами применяемых материалов [6–9].

Наиболее частой причиной эксплуатационных разрушений деталей и элементов машин и механизмов является коррозионная усталость [10, 11], приводящая к огромным финансовым потерям, а порой и человеческим жертвам. Влияние коррозионной среды на сопротивление усталостному разрушению металлических материалов изучалось многочисленными отечественными и зарубежными исследователями (например, Г.В. Акимовым, Л.А. Гликманом, Г.В. Карпенко, В.В. Романовым, В.В. Панасюком, Н.Д. Томашевым, В.И. Похмурским, А.В. Рябченковым, А.В. Карлашевым, О.Н. Романивым, Г.Н. Никифорчиным, Н.А. Махутовым, И.И. Василенко, С.Я. Яремой, Ю.И. Бабеем, Л.А. Сосновским, Ю.А. Эвансом, Р.Н. Паркинсом, Б. Томкинсом, П.М. Скоттом, Мак-Адамом, Дж.Ф. Ноттом и др.)

Однако систематические теоретические и экспериментальные исследования влияния коррозионной среды на сопротивление знакопеременным нагрузкам пластически обработанных металлов и сплавов практически отсутствуют [12, 13]. В связи с этим проблема установления закономерностей коррозионно-усталостного разрушения с целью прогнозирования и повышения коррозионной долговечности деформационно-упрочненных металлических материалов, а, следовательно, и снижения материалоемкости изделий, представляется весьма актуальной.

По мнению многих авторов [2, 15, 16, 18, 21, 22], важную роль в задержке и развитии усталостных трещин играет наличие поверхностных (в большинстве случаев оксидных) пленок, состояние которых во многом определяет интенсивность растворения металла и поглощение им водорода. Характер первичных коррозионных повреждений поверхности металлов зависит от многих факторов, в том числе и от условий образования и разрушения барьерных оксидных пленок.

Хотя изучению механизмов коррозионной усталости посвящены работы многих отечественных и зарубежных авторов, в настоящее время еще нет единой точки зрения на процесс коррозионно-усталостного разрушения.

Характерными признаками коррозионной усталости являются:

1 – отсутствие истинного (физического) предела выносливости;

2 – отсутствие четкой корреляции между механическими характеристиками при статическом и циклическом нагружении на воздухе и условным пределом коррозионной выносливости;

3 – многоочаговый характер разрушения;

4 – более резкое проявление частотного фактора;

5 – инверсия масштабного фактора при усталости в коррозионной среде по сравнению с испытанием на воздухе; при этом чем выше агрессивность среды, тем слабее влияние концентраторов напряжений на снижение ограниченного предела выносливости;

6 – значительное уменьшение чувствительности металлов к концентрации напряжений от острых надрезов, углублений, неметаллических включений, трещин и т.д.;

7 – основную часть от общего времени до разрушения составляет длительность зарождения трещины.

Различают три основные стадии коррозионно-усталостного разрушения.

Первая характеризуется инкубационным периодом, наличием избирательной коррозии, образованием зародышевых дефектов, завершающаяся возникновением макротрещин.

На второй стадии происходит субкритический рост коррозионно-усталостных трещин.

Третья кратковременная стадия характеризуется практически мгновенным доломом металла в связи с напряжениями, превышающими предел его прочности.

Таким образом, совершенно очевидно, что полную картину коррозионно-усталостного разрушения металлических материалов, а также влияния на него различных факторов можно представить, лишь изучив этот сложный, распределенный во времени процесс.

Многие авторы указывают на доминирующую роль этапа образования коррозионно-усталостной трещины в циклической долговечности до полного разрушения материалов. Однако, несмотря на очевидную важность стадии зарождения трещины, ее контролирующую роль в коррозионной усталости металлов и сплавов, она до сих пор изучена слабее, чем период ее субкритического роста (порой составляющий лишь ≈ 10 % от полной долговечности), и не поддается количественному описанию.

В то же время успехи теории механики разрушения, позволяющие получить количественные решения на основе концепции о квазихрупком разрушении твердых тел в результате спонтанного или субкритического развития в них дефектов, вызывающих образование трещин, позволили достаточно глубоко изучить вторую (более короткую, чем первая) стадию процесса – закономерности и количественные оценки роста трещин в условиях коррозионной усталости [16].

К достоинствам методов механики разрушения можно отнести универсальность и простоту исходных концепций, в соответствии с которыми самые разнообразные виды нагружения твердых тел с трещинами и вызванные ими напряженные состояния могут быть описаны коэффициентами интенсивности напряжений (КИН), а различные предельные состояния – критическими и пороговыми значениями этих коэффициентов. Однако без учета современных представлений электрохимии, физики и металловедения в области разрушения металлов рассматривать более глубоко природу возникновения и акселерации коррозионно-усталостных повреждений нельзя [17].

Хотя в настоящее время нет единой теории механизма коррозионно-усталостного разрушения металлов и их сплавов, тем не менее, благодаря работам отечественных и зарубежных ученых, таких как Г.В. Акимов, Л.А. Гликман, Н.Д. Томашев, А.В. Рябченков, Г.В. Карпенко, В.В. Романов, А.В. Карлашов, В.И. Похмурский, О.Н. Романов и Г.Н. Никифорчин, Л.А. Сосновский и Н.А. Махутов, Мак-Адам, Дж.Ф. Нотт, Ю.Р. Эванс, выявлены некоторые закономерности усталостного разрушения материалов в коррозионной среде.

Существую гипотезы, позволяющие объяснить снижение сопротивления развитию трещин при воздействии агрессивных сред и циклического нагружения. При этом определяющими факторами коррозионной усталости являются [15, 16, 19, 21]:

1 – адсорбционное воздействие поверхностно-активных сред;

2 – локальное электрохимическое растворение активированных механическими напряжениями анодных участков металла (анодное растворение);

3 – водородное охрупчивание.

При этом они могут быть контролирующими как раздельно, так и в совокупности, в зависимости от химического состава материала, режима обработки (термической, пластической, механической и т.д.), вида нагружения и свойств агрессивной среды. Удельный вес каждого из этих факторов в облегчении разрушения (зарождении и развитии трещин) изменяется в очень широких пределах и к настоящему времени окончательно не выявлен.

Адсорбционное воздействие поверхностно-активных веществ

Адсорбция поверхностно-активных веществ (ПАВ) на поверхности твердых тел уменьшает поверхностную энергию и приводит к облегчению их деформации и разрушения (эффект Ребиндера). Различают «внешний» и «внутренний» эффект Ребиндера. Внешний вызывается адсорбцией на внешней поверхности деформированного материала и внутри его на поверхностях развитых дефектов. Этот эффект в связи с облегчением выхода на поверхность дислокаций и их разрядки, приводит к пластификации материала снижению границы текучести и коэффициента упрочнения, увеличению числа пачек скольжения и уменьшению их размеров у монокристаллов.

Внутренний эффект возникает при проникновении активных компонент внутрь материала и образовании из них «облаков Коттрела», которые блокируют дислокации, тем самым охрупчивая материал. Этому содействует продвижение путем нерегулярной диффузии активных компонент среды к вершинам зарождающихся трещин, что вызывает разрыхление в этом месте решетки в связи с ее хемоактивацией под влиянием концентрации деформации.

Для слабых ПАВ (органических кислот, спиртов и т.д.) обычно наблюдается пластифицирование – понижение предела текучести вследствие облегчения выхода дислокаций на поверхность деформируемого тела, а для сильных (расплав легких металлов) – охрупчивание, вызываемое ослаблением межатомных связей в вершине трещины и облегчением их разрыва. Влияние слабых ПАВ менее существенно, однако оно достигает значительной величины для высокопрочных сталей с мартенситной структурой [16].

Адсорбционный механизм влияния жидких сред является контролирующим прежде всего для случая коррозионного растрескивания под напряжением. Однако в работе [16] показано, что адсорбционное воздействие поверхностно-активных сред ощутимо и при усталостном росте трещин в хрупких низкопластичных сталях, например, в стали ШХ15 с мартенситной структурой.

Понижение прочности по адсорбционному механизму наблюдалось и другими исследователями при изучении малоцикловой усталости сталей. Основные закономерности явления адсорбционного снижения циклической долговечности сталей («адсорбционная усталость») были исследованы и установлены Г.В. Карпенко. По его гипотезе адсорбционная усталость – изменение сопротивления металла усталостному разрушению под влиянием адсорбирующихся поверхностно-активных компонентов среды на внешних или развитых внутренних поверхностных дефектах металла при действии циклических напряжений [1]. Чаще всего адсорбционная усталость наблюдается не в чистом виде, а предшествует другим, более сильным видам воздействия сред на сопротивление усталости (коррозионному и т.п.), то есть адсорбционная усталость подготавливает металл для протекания этих процессов.

Локальное анодное растворение

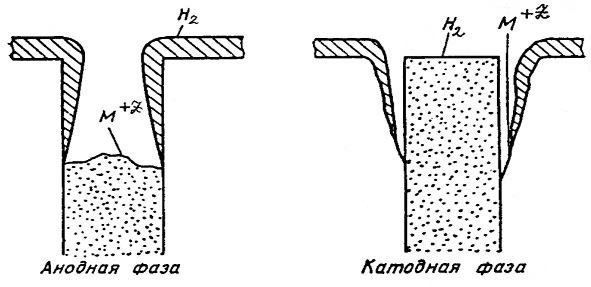

По этому механизму появление и развитие трещины происходит из-за [3, 16] локального химического отличия зернограничной области электрохимического растворения в ней сплава, а впоследствии и в вершине трещины, то есть обусловлено структурной гетерогенностью материала и наличием в ней механических напряжений. В сплаве могут быть структурные составляющие, способствующие образованию гальванического элемента, то есть уже до наложения напряжений в структуре сплава существуют активные участки («предварительно существующие активные участки»). Выделения или сегрегации компонентов сплава могут действовать или в качестве анодов в локальном элементе, или в качестве эффективных катодов, которые могут вызывать локальное растворение непосредственно прилегающей к ним матрицы (рис. 1).

Рис. 1. Схема механизма, предусматривающая существование

активных участков до наложения напряжений;

Н2 – выделение водорода на катоде

Заключительный этап появления механизма анодного растворения имеет отношение к природе полос скольжения в матрице. Если скольжение ограничивается несколькими действующими плоскостями скольжения (например, низкая энергия дефекта упаковки материала), ступени скольжения будут большими и образуется несколько глубоких трещин.

Если в скольжении участвуют диффузионные процессы, то образуется много небольших ступеней скольжения и воздействие среды не так локализовано. Этот эффект используется при термообработке алюминиевых сплавов, когда применяется незначительное перестаривание [23] с целью повышения сопротивления коррозии под напряжением.

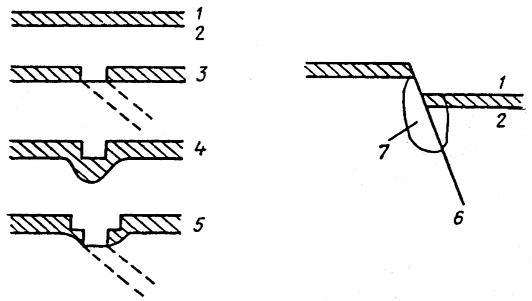

Разновидностью механизма локального анодного растворения является субмикроскопический рост трещины в условиях поочередного образования и разрушения защитных пленок в вершине трещины [4] (рис. 2). Так, при циклическом нагружении происходит генерирование активных участков за счет протекания пластической деформации материала в вершине трещины зачастую в каждом цикле нагружения, что обусловливает транскристаллитный характер разрушения. При этом интенсивность коррозионного субмикроскопического роста трещины по этому механизму зависит в значительной степени от времени репассивации ювенильной поверхности [20].

а б

Рис. 2. Механизм образования активных участков (электрохимической гетерогенности)

за счет пластической деформации:

а – модель разрушения пленки; б – модель разрушения ступеньки сдвига;

1 – оксид; 2 – металл; 3 – разрушение оксидной пленки за счет деформации; 4 – окисление;

5 – разрушение Ме; 6 – линия сдвига; 7 – область растворения

Известен также механо-электрохимический механизм субмикроскопического роста трещины, по которому [16] чередуются электрохимическая и механическая стадии роста трещины. На первой стадии по фронту трещины идет локальная селективная коррозия с образованием питтингов, а на второй происходит разрыв перемычек между ними.

Водородное охрупчивание

Существующие модели водородной интенсификации роста трещин описаны в ряде монографий и обзоров [3, 4, 5, 19], однако полностью механизмы водородного охрупчивания пока не установлены.

Согласно гипотезе молекулярного давления водорода, в полости или микротрещине при интенсивном катодном насыщении, а также при охлаждении насыщенного водородом металла возникает высокое давление водорода и соответственно высокие внутренние напряжения, соизмеримые по величине с напряжениями от внешней нагрузки (в рамках механики распространения микротрещин по Гриффитсу–Оровану). Атомарный водород в пересыщенном твердом растворе диффундирует в пустоты и трещины, образованные в процессе деформации, рекомбинирует там до молекулярной формы, создавая очень большое внутреннее давление Р. При этом происходит нестабильное растрескивание в вершине трещины при σа < σТ,

σа = Р = (2сЕγА/π)1/2, (1)

где Е – модуль упругости; γА – работа, затраченная на инициирование нестабильного растрескивания в вершине трещины; 2с – длина трещины.

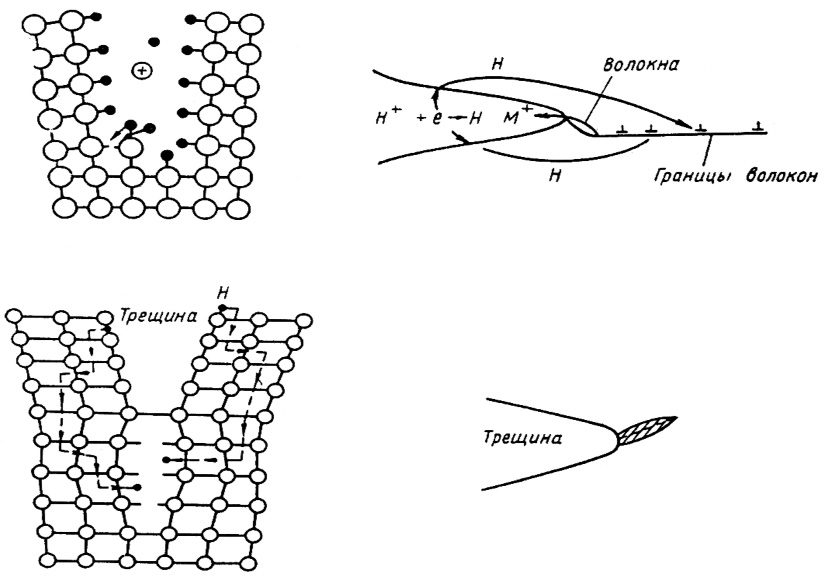

По другой гипотезе предполагается снижение поверхностной энергии (эффект Ребиндера) из-за адсорбции водорода на внутренних поверхностях несплошностей [4, 16]. При этом водород может или диффундировать в металл, образуя хрупкую фазу в вершине трещины, или адсорбироваться в некоторой области перед вершиной треугольника, где напряжения и условия деформации особенно благоприятны для зарождения трещины (рис. 3).

в г

Рис. 3. Механизм, предусматривающий охрупчивание металла по Диксу:

а – адсорбция в вершине трещины; б – адсорбция водорода в вершине трещины;

в – нарушение сцепления между атомами за счет внедрения водорода и расширения решетки;

г – распространение трещины, обусловленное хрупкими частицами гидридов в вершине трещины

Так как доля истинной поверхностной энергии в общем балансе разрушения имеет достаточно большую величину у низкопластичных сплавов [3], то и реализация такого механизма у них наиболее вероятна.

Общепринятая точка зрения состоит в том, что предполагается ослабление сцепления атомов металла (межатомных связей) водородом, растворенным в кристаллической решетке. При этом по источнику образования водород может быть внутренним (попавшим в металл в результате предварительного электрохимического наводороживания или металлургического передела) или внешним (поступающим в металл из жидкой или газовой среды при совместном воздействии на металл нагрузки и среды), а по способу доставки его в зону предразрушения – дислокационным (водород захватывается и переносится движущимися дислокациями) или диффузионным (диффузия водорода в зону предразрушения под действием высокого градиента напряжений перед вершиной трещины).

Дислокационный способ более вероятен при коррозионном растрескивании в сравнительно пластичных сплавах, а также при циклическом напряжении, когда в пределах циклической пластической зоны имеет место движение дислокаций в каждом цикле нагружения.

Диффузионный же способ транспортировки водорода является контролирующим в случае высокопрочных низкопластичных сплавов, где дефектная неравновесная структура весьма благоприятна для водородного охрупчивания [16].

Таким образом, получено огромное количество экспериментальных данных и предложен ряд гипотез, касающихся влияния коррозионной среды на изменение характеристик сопротивления усталости металлов и сплавов. Рассмотренные выше механизмы процесса коррозионной усталости действуют на всех этапах коррозионно-усталостного разрушения, но определяющими являются в основном в период до появления магистральных трещин. Сведения по влиянию остаточной пластической деформации на сопротивление коррозионной усталости металлических материалов ограничены и противоречивы [6–14]. Эффект предварительной пластической деформации на кинетику коррозионно-усталостного разрушения металлов и сплавов в литературе практически не рассматривается, а на основании вышеизложенных гипотез предсказать относительное коррозионно-усталостное поведение деформированных материалов затруднительно.

Выводы

Анализ опубликованных данных позволяет сделать следующие выводы:

1 – процесс усталостного разрушения металлических материалов зависит от их природы, вида и режима предварительной технологической обработки (термической, объемной с разными степенями и скоростями, и поверхностной пластической), а также условий циклического нагружения (среды, амплитуды напряжения);

2 – кинетика коррозионно-усталостного разрушения деформационно-упрочненных материалов в литературе практически не освещена, что, возможно, связано с методическими трудностями использования прямых методов исследования процесса усталости в данных условиях нагружения;

3 – развитие коррозионно-усталостной макротрещины занимает, как правило, лишь ~10 % от полной долговечности до разрушения. При этом определить интенсивность напряжений в вершине трещины в образцах без предварительного ее наведения на основе существующих методических подходов проблематично и, строго говоря, неправомерно;

4 – существующие гипотезы развития процессов коррозионной усталости хотя и позволяют определенным образом объяснить снижение сопротивления развитию трещин при воздействии агрессивных сред и циклического нагружения, однако не в состоянии теоретически предсказать эффект воздействия предварительного технологического пластического деформирования на изменение коррозионной долговечности металлических материалов;

5 – критерии оптимизации технологических процессов обработки и прогнозирования циклической долговечности широкого класса металлических материалов и их сварных соединений в коррозионной среде в литературе не рассматриваются. Поэтому, по литературным данным, в настоящее время не представляется возможным без предварительного эксперимента дать достаточно надежную оценку влияния коррозионной среды на циклическую долговечность и параметры процесса усталостного разрушения технологически обработанных материалов.