Исчерпание богатых месторождений привело к существенному изменению характера рудного сырья, содержащего тяжелые цветные и редкие металлы, что повлекло за собой устойчивое снижение содержания металлов в рудах, повышение стоимости добычи, усложнение химического и минералогического состава перерабатываемых концентратов и снижение показателей механического обогащения сырья [1].

Типичным примером могут служить отечественные медно-цинковые колчеданные руды. При их переработке получают в основном некондиционные концентраты, содержащие значительные количества цинка и свинца, мышьяка и сурьмы, которые являются вредными примесями в медном концентрате. Такие концентраты имеют низкую рыночную стоимость, и их дальнейшая пирометаллургическая переработка на черновую медь сопровождается высокими издержками. Только на одной из крупных обогатительных фабрик Урала ежегодные потери цинка с медными концентратами составляют примерно 12–15 % от общих потерь, что приблизительно равно 15 тыс.т/год [2].

Анализ совокупности имеющихся промышленных данных по переработке российских Cu–Zn-колчеданных руд свидетельствует, что внедрение более совершенных методов рудоподготовки, применение селективных по отношению к сфалериту и пириту органических депрессоров, новых типов флотореагентов и методов сульфидирования окисленных минералов способствуют росту извлечения целевых металлов и повышению качества селективных концентратов в незначительных пределах. Возможным направлением совершенствования существующей технологии, наряду с максимальным использованием возможностей, связанных с обогатительным циклом, является ее модернизация с применением гидрометаллургических процессов, в частности автоклавного кондиционирования флотационного цинксодержащего медного концентрата [3–4].

Исследования методов автоклавного выщелачивания проводились в течение многих лет в ведущих научных институтах страны: Уральском политехническом институте, Гинцветмете, Гипроникеле, ИМЕТе им. А.А. Байкова и др. Были исследованы методы автоклавного содового, аммиачного, сернокислого и нейтрального выщелачивания медно-цинковых промпродуктов. Учитывая разнообразие вещественного состава Cu–Zn-колчеданных руд и соответственно существенное различие медных концентратов по соотношению цинк/медь, особое внимание было уделено вопросам нахождения оптимальных условий их вскрытия [5–9].

Из изученных вариантов автоклавного разложения интерес представляет метод нейтрального выщелачивания, позволяющий эффективно осуществить селективное разделение меди и цинка с высокими количественными показателями при переработке сульфидных медно-цинковых полиметаллических концентратов за одну технологическую стадию.

В Горном университете на кафедре металлургии выполнены исследования кинетических закономерностей автоклавного разложения низкокачественного флотационного медного концентрата Ново-Шемурского месторождения (табл. 1) – крупнейшего из месторождений Ивдельской группы Северного Урала. В нее также входят Тарньерское и Шемурское месторождения, разработку которых Уральская горно-металлургическая компания (УГМК) начала в 2006 году с вводом в действие Северного медно-цинкового рудника. Общие запасы Ново-Шемурского месторождения для открытых горных работ составляют около 21 млн тонн медно-цинковой руды.

Таблица 1

Химический состав медного концентрата Ново-Шемурского месторождения

|

Массовая доля компонента, % |

|||||||

|

Cu |

S |

Fe |

Zn |

Pb |

As |

Sb |

SiO2 |

|

16,6 |

37,2 |

37,2 |

7,88 |

0,46 |

0,010 |

0,0040 |

2,01 |

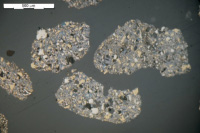

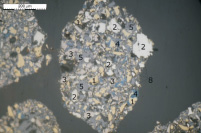

Согласно данным химико-минералогического анализа, выполненного с использованием оптического микроскопа Zeiss и растрового электронного микроскопа CamScan S4 с ЭД-спектрометром и системой микроанализа ISIS Oxford Instruments, основными минералами флотоконцентрата являются халькопирит и пирит, второстепенными – сфалерит, ковеллин, пирротин; реже встречается галенит, борнит, халькозин. Количество нерудных минералов (кварц, калиевые полевые шпаты, плагиоклазы, пироксены) не превышает 2 %. Содержание оксидов и гидроксидов железа составляет порядка 2 % (табл. 2, рис. 1, 2).

Таблица 2

Минералогический состав Ново-Шемурского концентрата

|

Массовая доля минерала, % |

|||||||

|

Халькопирит |

Пирит |

Пирротин |

Ковеллин |

Сфалерит |

Галенит |

Оксиды Fe |

Нерудные минералы |

|

32 |

31 |

9 |

11 |

12 |

0,4 |

2 |

2 |

Эксперименты осуществлялись при следующих параметрах процесса автоклавного окислительного выщелачивания: температура 140–180 °С, давление кислорода 0,4–0,6 МПа, продолжительность 2 ч, ж/т = 5. Периодичность отбора текущих проб в ходе процесса составляла 30 мин. Для обеспечения достоверности полученных результатов были проведены параллельные опыты во всех исследованных режимах выщелачивания.

Принимая во внимание сложный характер взаимодействия природных сульфидов меди и железа в автоклавном процессе, в качестве показателя эффективности вскрытия была выбрана степень выщелачивания цинка из медного флотоконцентрата.

Согласно литературным данным, основные взаимодействия, происходящие при разложении сульфидов цинка и свинца, соответствуют реакции (1):

MeS + H2SO4 + 0,5O2 = MeSO4 + S° + H2O (1)

где Ме: Zn и Pb.

Рис. 1. Конгломераты зерен сульфидов и нерудных минералов в пробе ново-шемурского медного флотоконцентрата. Класс +125 мкм. Изображение в режиме поляризованного света, без анализатора

Рис. 2. Фрагмент рис. 1. Изображение в режиме поляризованного света, без анализатора

Обозначения: 1 – халькопирит; 2 – пирит; 3 – пирротин; 4 – ковеллин; 5 – сфалерит; 6 – галенит; 7 – борнит; 8 – гидроксиды железа; 9 – нерудные минералы

В работе использовалась лабораторная автоклавная установка, которая включает: титановый автоклав фирмы «Parr» объемом 1 л с перемешивающим устройством; блок управления с системой автоматического контроля и регулирования температуры и скорости мешалки; системы «El-Press» и «El-Flow» фирмы «Bronkhorst» контроля и измерения давления и расхода газообразных реагентов; пробоотборник и компьютер с программным обеспечением для фиксации основных параметров процесса (расхода газообразного реагента, давления и температуры).

При недостатке окислителя возможен сернокислотный механизм выщелачивания сфалерита с образованием нежелательного сероводорода:

ZnS + H2SO4 = ZnSO4 + H2S (2)

При низкой кислотности возможно окисление серы до сульфатной:

ZnS + 2O2 = ZnSO4. (3)

При наличии кислорода в системе реакция (2) практически не протекает. Реакции (1) и (3) конкурируют между собой, их скорость зависит от температуры и кислотности среды [10].

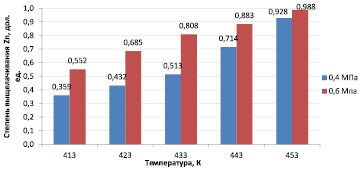

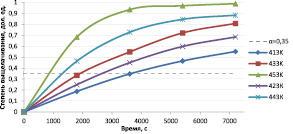

Результаты экспериментов свидетельствуют, что повышение температуры с 413 до 453 К сопровождается увеличением извлечения цинка в раствор автоклавного выщелачивания медного флотоконцентрата с 35,9 до 92,8 % и 55,2 и 98,8 % соответственно при значениях парциального давления кислорода 0,4 и 0,6 МПа (рис. 3–5). Особенно сильное влияние парциального давления кислорода отмечается при пониженной температуре автоклавного выщелачивания, что согласуется с известными ранее данными [3].

Рис. 3. Влияние температуры и парциального давления кислорода на степень выщелачивания цинка из медного флотоконцентрата (продолжительность процесса – 2 часа)

Рис. 4. Влияние температуры и продолжительности автоклавного процесса на выщелачивание Zn при

Рис. 5. Влияние температуры и продолжительности автоклавного процесса на выщелачивание Zn при

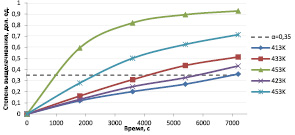

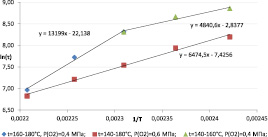

На основании полученных экспериментальных данных выщелачивания цинка в изученных условиях автоклавного окисления медного флотоконцентрата были построены графические зависимости lnτ = F(1/T) при заданной степени выщелачивания цинка α = 0,35 (рис. 6). Это позволило по тангенсу угла наклона прямых определить значения кажущейся энергии активации процесса окисления сфалерита, используя формулу Ea = tgα∙R (где R – универсальная газовая постоянная).

Рис. 6. Зависимости lnτ = F (1/T) при автоклавном выщелачивании медного флотоконцентрата в различных условиях (степень выщелачивания цинка α = 0,35).

При давлении кислорода равном 0,4 МПа, и в диапазоне температур 140–160 °С значение кажущейся энергии активации составляет 40,4 кДж/моль, что соответствует протеканию процесса в промежуточной области. По-видимому, при данных параметрах автоклавного выщелачивания процесс окисления сфалерита осуществляется во внешнедиффузионной области и его скорость определяется абсорбцией кислорода раствором. При повышении температуры растворимость кислорода возрастает и скорость процесса лимитируется скоростью химического взаимодействия, что подтверждается высоким значением кажущейся энергии активации Еа = 109,7 кДж/моль.

Повышение давления кислорода до 0,6 МПа, сопровождающееся интенсификацией растворения кислорода, снимает диффузионные ограничения, и процесс автоклавного окисления сфалерита во всем изученном диапазоне температур характеризуется неизменным значением кажущейся энергии активации (Еа = 53,8 кДж/моль), что соответствует кинетическому механизму растворения сульфида цинка.

Заключение

Полученные экспериментальные данные позволяют сделать вывод о том, что процесс окислительного выщелачивания Ново-Шемурского сульфидного флотоконцентрата подчиняется общим кинетическим закономерностям, характерным для автоклавного вскрытия цинксодержащих медных концентратов, имеющих выраженную халькопирит-пиритную минерализацию и соотношение Cu/Zn более 2 по химическому составу.

Повышение температуры автоклавного окисления с 140 до 180 °С и парциального давления кислорода с 0,4 до 0,6 МПа сопровождается переходом процесса вскрытия сфалерита из внешнедиффузионной области, где его скорость определяется прежде всего абсорбцией кислорода раствором, в область химической кинетики. При этом достигается максимально высокое извлечение цинка в сульфатный раствор (до 99,8 %) и заметное – меди (до 77 %), что делает практически невозможным последующее ее гидротермальное осаждение и, соответственно, решение основной технологической задачи – получение кондиционного медного концентрата с высокой товарной стоимостью. Сохранение высоких показателей выщелачивания цинка с одновременным достижением необходимой степени селекции от меди может быть обеспечено проведением автоклавного процесса при температуре 180 °С и пониженном давлении кислорода (0,4 МПа).

Перспективы использования автоклавной технологии рафинирования низкосортных медных концентратов, в том числе и Ново-Шемурского месторождения, будут в значительной степени определяться текущей экономической конъюнктурой, инвестиционной привлекательностью проектов и региональными промышленными условиями. Однако в долгосрочной перспективе, учитывая усиливающиеся тенденции ухудшения качества рудного медно-цинкового сырья, его автоклавное выщелачивание в сочетании с предварительным механическим обогащением станет необходимым технологическим элементом его эффективной комплексной переработки.

Рецензенты:

Бажин В.Ю., д.т.н., декан химико-металлургического факультета Национального минерально-сырьевого университета «Горный», г. Санкт-Петербург;

Дубовиков О.А., д.т.н., доцент кафедры печных технологий и переработки энергоносителей Национального минерально-сырьевого университета «Горный», г. Санкт-Петербург.

Работа поступила в редакцию 04.04.2014.