Одним из перспективных методов очистки воздуха является фотокаталитическое окисление газофазных загрязнителей химической и биологической природы. Сущность метода состоит в окислении загрязнителей на поверхности полупроводникового фотокатализатора (например, TiO2, ZnO и др.) под действием мягкого УФ-излучения (λ от 320 до 400 нм) до безвредных компонентов воздуха, в основном до углекислого газа, воды и атмосферного азота.

Разработка и испытание эффективного воздухоочистительного оборудования представлены в работах [1, 2, 3].

Для имитации условий работы фотокаталитического очистителя воздуха в реальных условиях металлургического цеха был поставлен следующий эксперимент:

1. В металлургическом цехе Новолипецкого металлургического комбината была взята проба воздуха и проанализирована на хроматомасспектрометре.

Отбор пробы осуществлялся с помощью аспиратора «Аспиратор ПУ-4Э» (пр-во «Химавтоматика»), который прокачивал воздух через сорбционную трубку длиной 80 мм, диаметром 12 мм, заполненную комбинированной цеолитной смесью, в течение 50 минут со скоростью 20 литров в минуту.

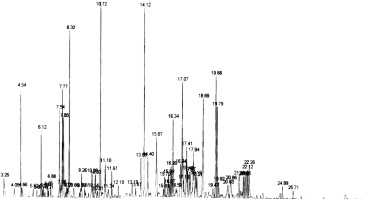

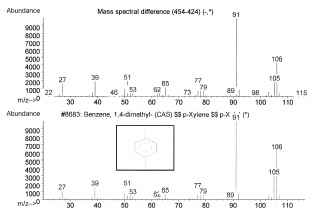

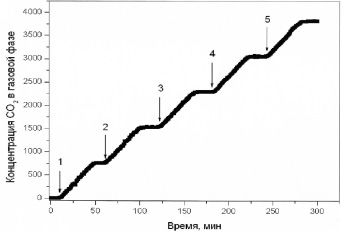

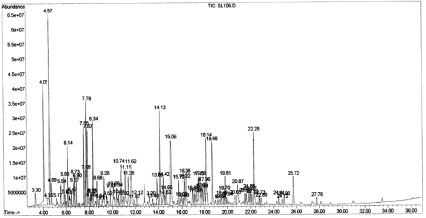

Общий объем воздуха для трубки составил 1 м. После десорбции при 250 °С проба анализировалась на хроматомасспектрометре Saturn 2000. Идентификацию соединений проводили с помощью стандартного программного обеспечения с использованием библиотеки на 234 000 масс-спектров фирмы Willey. Общий вид хроматограммы по полному ионному току проанализированной пробы представлен на рис. 1. Пример результатов по идентификации основных загрязняющих веществ показан на рис. 2, а исходные концентрации загрязнителей приведены в табл. 1.

Концентрации оксида углерода и формальдегида были определены непосредственно в цехе с помощью портативного газового хроматографа модели Газхром 3101, снабженного каталитическим метанатором. Определение оксида углерода проводилось в соответствии с ИСО 8186.

Рис. 1. Хроматомасспектрометрический анализ воздуха в металлургическом цехе

Рис. 2. Результат автоматизированного библиотечного поиска на примере ксилола

2. Измерены температура и влажность: температура воздуха в цехе составляла 28 °С; относительная влажность 70 %.

3. Помимо тест-пробы для дальнейших исследований были также взяты 5 проб воздуха металлургического цеха. Пробы отбирались с помощью аспиратора, который прокачивал воздух через алюминиевую сорбционную трубку длиной 80 мм, диаметром 12 мм, с толщиной стенок 0,5 мм, заполненную комбинированной цеолитно-угольной смесью, в течение 50 мин со скоростью 200 литров в минуту. Общий объем воздуха для каждой из трубок составил 10 м3. По окончании отбора пробы трубка герметично закрывалась и упаковывалась в контейнер.

4. Для проведения эксперимента по имитации условий очистки воздуха в металлургическом цехе была спроектирована и изготовлена установка, состоящая из:

- герметичной камеры объемом 8 кубических метров;

- фотокаталитического очистителя воздуха С-350, связанного с камерой вентиляционными каналами диаметром 160 мм. Для получения достоверных данных по фотокаталитической минерализации загрязнителей адсорбционно-фотокаталитический блок был заменен фотокаталитическим;

- испарителя газофазных загрязнителей – термодесорбер «Dynatherm Model 890» мощностью 300 Вт. Время десорбции веществ составляло 5 минут. Температура нагрева сорбционной трубки 240 °С.

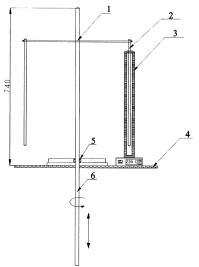

- револьверного держателя образцов с устройством вертикального перемещения и вращения без нарушения герметичности камеры. Схема устройства представлена на рис. 3.

Таблица 1

Концентрации основных загрязняющих веществ в воздухе металлургического цеха, их ПДКр.з, класс опасности и химическая формула

|

№ п/п |

Вещество |

Концентрация |

ПДКр.з., мг/м3 |

Класс опасности |

Химическая формула |

|

1 |

Аммиак |

14,9 ррm (10 мг/м3) |

0,04 |

4 |

NH3 |

|

2 |

Сероводород |

0,009 ррm (0,012 мг/м3) |

10 |

2 |

H2S |

|

3 |

Фенол |

0,05 ррm (0,2 мг/м3) |

5 |

2 |

С6Н5ОН |

|

4 |

3,4-бенз(а)пирен |

1∙10-7 ррm (1∙10-6 мг/м3) |

1*10-6 |

1 |

С20Н12 |

|

5 |

Бензол |

7,8 ррm (24 мг/м3) |

5 |

2 |

С6H6 |

|

6 |

Пиридин |

0,06 ррm (0,2 мг/м3) |

5 |

2 |

C5H5N |

|

7 |

Диоксид серы |

0,3 ррm (0,6 мг/м3) |

10 |

|

SO2 |

|

8 |

Цианистый водород |

0,1 ррm (0,1 мг/м3) |

0,3 |

2 |

HCN |

|

9 |

Метан |

228 ррm (144 мг/м3) |

50 (ОБУВ) |

- |

СН4 |

|

10 |

Ксилол |

2 ррm (8 мг/м3) |

50 |

3 |

С6Н4(СН3)2 |

|

11 |

Толуол |

10,7 ррm (39 мг/м3) |

50 |

3 |

С6Н5СН3 |

|

12 |

Серная кислота |

0,12 ррm (0,5 мг/м3) |

0,4 |

2 |

H2SO4 |

|

13 |

Этилбензол |

3 ррm (1,2 мг/м3) |

1 |

3 |

С6Н5С2Н5 |

|

14 |

Нафталин |

0,03 ррm (0,12 мг/м3) |

20 |

2 |

С10Н8 |

|

15 |

Оксид углерода |

44 ррm (35 мг/м3) |

20 |

|

СО |

|

16 |

Диметиламин |

0,017 ррm (0,033 мг/м3) |

1 |

2 |

CH3-NH-СН3 |

|

17 |

Формальдегид |

0,09 ррm (0,1 мг/м3) |

0,5 |

2 |

СН2O |

5. Анализаторы концентраций:

а) ИГС-016-00 – инфракрасный датчик для анализа концентрации углекислого газа в камере. Газовая смесь прокачивалась через кювету РОС анализатора с помощью перистальтического насоса.

б) Н-320 – анализатор концентрации аммиака, который помещался непосредственно в камеру. Газовая смесь попадала на электрохимический элемент диффузионно.

Оба анализатора были подключены к компьютеру через усилитель сигнала и АЦП. Обработка сигналов с датчиков проводилась в программе AIR, в реальном времени. На основе полученных данных программой AIR1 в реальном времени график концентрации СO2 и NH3 внутри камеры выводился на экран монитора.

6. Лопастной вентилятор для перемешивания воздуха внутри камеры.

Рис. 3. Револьверный держатель образцов: 1 – револьверный держатель образцов; 2 – колба с адсорбированными газофазными загрязнителями; 3 – испаритель; 4 – стеклянная стенка камеры; 5 – герметизирующий резиновый сальник; 6 – шток для вертикального вращения и перемещения колб

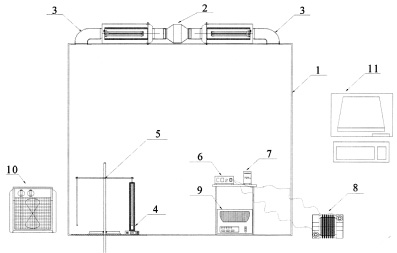

Схема испытательной установки и расположение основного оборудования показаны на рис. 4.

Перед проведением эксперимента для очистки стенок камеры и воздуховодов от адсорбированных на поверхности загрязнителей воздух в камере очищался воздухоочистителем Аэролайф С-350 в течение 24 часов.

Температура и влажность в камере создавались идентичными к условиям металлургического цеха и поддерживались постоянными в ходе всего эксперимента.

Рис. 4. Схема установки, моделирующей очистку воздуха в помещениях металлургического цеха: 1 – испытательная камера объемом 8 куб. м.; 2 – фотокаталитический очиститель воздуха С-350; 3 – воздуховоды; 4 – термодесорбер; 5 – револьверный держатель с адсорбционными трубками; 6 – анализатор монооксида углерода ИГС-016-00; 7 – анализатор аммиака ГДА-02; 8 – перистальтический насос MLW SP3; 9 – увлажнитель воздуха с пультом ДУ; 10 – тепловентилятор; 11 – компьютер

Концентрация оксида углерода в камере на уровне 44 ррm перед десорбцией каждой адсорбционной трубки.

Газообразный оксид углерода, марки «ОСЧ», отбирался из баллона с помощью шприца. Аналогично создавалась концентрация формальдегида в камере на уровне 0,09 ррm.

Перед началом эксперимента первая трубка помещалась в термодесорбер и в течение 5 минут нагревалась до температуры 240 °С.

При повышении температуры газофазные загрязнители, адсорбированные внутри трубки, десорбировались в воздух камеры. После 5 минут прогрева адсорбционной трубки термодесорбер выключался, и включался фотокаталитический очиститель воздуха. Анализ концентрации углекислого газа и аммиака в газовой фазе испытательной камеры осуществлялся непрерывно по ходу всего эксперимента с помощью анализаторов. Полное уничтожение газофазных загрязнителей с одной адсорбционной трубки определялось по отсутствию изменения концентрации углекислого газа и аммиака в газовой фазе камеры в течение 10 минут. По истечении этого времени, без разгерметизации камеры, в термодесорбер устанавливалась следующая адсорбционная трубка и включался нагрев.

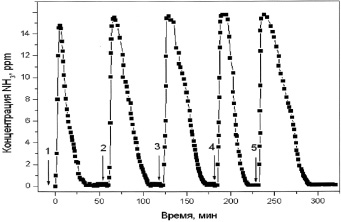

Данные, полученные с анализаторов углекислого газа и аммиака, приведены на рис. 5 и 6 соответственно.

После окончания 5 серий эксперимента и прекращения изменения концентрации углекислого газа и аммиака была взята проба воздуха по методике, описанной выше. Хроматомасспектрометрический анализ пробы воздуха в камере после проведения экспериментов представлен на рис. 7, а концентрации основных веществ до и после проведения эксперимента приведены в табл. 2.

Рис. 5. Выделение диоксида углерода в газовую фазу испытательной камеры

Рис. 6. Концентрация аммиака в газовой фазе камеры

Рис. 7. Хроматомасспектрометрический анализ воздуха камеры после проведения эксперимента

Таблица 2

Концентрации основных веществ до и после проведения эксперимента

|

№ п/п |

Вещество |

Концентрация до начала эксперимента |

Концентрация после завершения эксперимента |

Процент конверсии газофазного загрязнителя |

|

1 |

Аммиак |

14,9 ррm (10 мг/м3) |

0,4 мг/м3 |

96 % |

|

2 |

Сероводород |

0,009 ррm (0,012 мг/м3) |

0,0003 мг/м3 |

97,5 % |

|

3 |

Фенол |

0,05 ррm (0,2 мг/м3) |

0,006 мг/м3 |

97 % |

|

4 |

3,4-бенз(а)пирен |

1∙10–7 ррm (1∙10–6 мг/м3) |

1∙10–9 мг/м3 |

99 % |

|

5 |

Бензол |

7,8 ррm (24 мг/м3) |

0,2 мг/м3 |

99,2 % |

|

6 |

Пиридин |

0,06 ррm (0,2 мг/м3) |

0,001 мг/м3 |

95 % |

|

7 |

Диоксид серы |

0,3 ррm (0,6 мг/м3) |

0,42 мг/м3 |

15 % |

|

8 |

Цианистый водород |

0,1 ррm (0,1 мг/м3) |

0,0002 мг/м3 |

99 % |

|

9 |

Метан |

228 ррm (144 мг/м3) |

0,87 мг/м3 |

99 % |

|

10 |

Ксилол |

2 ррm (8 мг/м3) |

0,25 мг/м3 |

97 % |

|

11 |

Толуол |

10,7 ррm (39 мг/м3) |

0,79 мг/м3 |

98 % |

|

12 |

Серная кислота |

0,12 ррm (0,5 мг/м3) |

0,28 мг/м3 |

44 % |

|

13 |

Этилбензол |

3 ррm (1,2 мг/м3) |

0,02 мг/м3 |

98 % |

|

14 |

Нафталин |

0,03 ррm (0,12 мг/м3) |

0,0024 мг/м3 |

98 % |

|

15 |

Оксид углерода |

44 ррm (35 мг/м3) |

0,9 мг/м3 |

99,9 % |

|

16 |

Диметиламин |

0,017 ррm (0,033 мг/м3) |

0,0019 мг/м3 |

94 % |

|

17 |

Формальдегид |

0,09 ррm (0,1 мг/м3) |

0,001 мг/м3 |

99 % |

Как видно из таблицы, концентрация серной кислоты упала на 44 % процента, концентрация сероводорода на 99 %, концентрация диоксида серы на 15 %. Такое изменение концентраций серосодержащих соединений объясняется адсорбцией серы на поверхности диоксида титана, а также на стенках исследовательской камеры. Как видно из графиков, показанных на рис 5 и 6, адсорбция серы не ведет к заметному снижению активности платинированного и модифицированного диоксида титана.

Выводы

- Полученные данные показывают, что многие газофазные загрязнители воздуха металлургического цеха могут быть уничтожены с помощью фотокаталитического очистителя воздуха без образования токсичных полупродуктов в газовой фазе.

- В процессе уничтожения газофазных загрязнителей металлургического цеха фотокатализатор не меняет своей активности, т.е. не происходит его деактивация.

- Соединения серы, такие как оксид серы и серная кислота, скорее всего не могут быть уничтожены методом фотокатализа, а снижение концентраций этих веществ в ходе данного эксперимента связано с адсорбцией этих веществ на стенках камеры и на фотокатализаторе. Однако адсорбция этих веществ не снижает активности фотокатализатора и не влияет на работу фотокаталитического очистителя воздуха.

- В ходе фотокаталитической минерализации не обнаружено взаимодействие газофазных загрязнителей между собой, однако такое взаимодействие полностью исключить нельзя.

- Сделанные выводы указывают на то, что в целом способ фотокатализа и очиститель воздуха на основе этого принципа применим для очистки воздуха и улучшений условий труда по крайней мере в небольших помещениях металлургических цехов.

Рецензенты:

Буслов А.С., д.т.н., профессор, зав. кафедрой «Строительное производство, основания и фундаменты», Московский государственный открытый университет Министерства образования РФ, г. Москва;

Сотников Н.И., д.т.н., профессор, кафедра ТиМ, СВГУ, г. Магадан.

Работа поступила в редакцию 21.05.2014.