Одним из способов поверхностного упрочнения и восстановления деталей машин и оборудования является нанесение покрытий методом плазменного напыления [1, 2, 8, 9, 11, 12]. В случае применения покрытий как эффективного средства борьбы с коррозией и износом при работе в агрессивных средах и при повышенной температуре используют порошки на основе интерметаллидов [7, 10, 13, 14, 16]. Такие порошковые материалы достаточно просто и с наименьшими энергозатратами можно получить, используя метод СВС. Недостаточно ясным остается вопрос о том, при каких температурных режимах плазменного напыления СВС-материалы сохраняют свои физико-механические свойства и состав в получаемом покрытии [5]. В данной работе исследовалось влияние параметров напыления на изменение структурно-фазовых характеристик материала покрытия в процессе напыления.

Техника и методика эксперимента

Исследования проводились для систем Ni-13 мас. % Al, Ni-31.5 мас. % Al. В качестве исходных материалов использовались порошки никеля ПНК-УТ1 и алюминия АСД-1 дисперсностью 5-15 мкм, приготовленная шихта формовалась с насыпной плотностью 2,7 г/см3. В качестве начальных условий синтеза принималась температура, которую изменяли от 293 до 573 К. Измельчение полученных СВ синтезом спеков проводили на конусной инерционной дробилке КИД-100 с выделением фракции 63-160 мкм для нанесения покрытий. Напыление осуществляли на подготовленные стальные образцы на МЭВ-плазмотроне при следующих параметрах: рабочий газ – аргон, ток I = 230A, дистанция напыления – 60 мм на разных режимах. Для порошка интерметаллида Ni3Al отличие этих режимов заключается в расходе плазмообразующего азота при напряжении дуги U = 200V: IM-1 – 0.6 г/с («горячий» режим: минимальная скорость струи, максимальная температура), IM-2 – 0.8 г/с, IM-5 – 1.0 г/с («холодный» режим: максимальная скорость струи, минимальная температура). Для порошка на основе NiAl – расход азота – 0,6 – 0,8 г/с при различном напряжении дуги: в режиме IM-3 U = 150 V, в режиме IM-3 U = 200 V. Контроль температуры покрытия осуществлялся с помощью двух цветового пирометра, с использованием ИК-фильтра, отсекающего излучение плазмы [10].

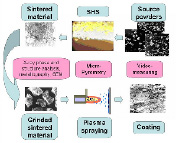

Исследования напыленного материала проводились с использованием рентгеновского дифрактометра ДРОН-6 на медной трубке, растрового электронного микроскопа, металлографического микроскопа Axiovert-200 MAT, микротвердомера DM 8. На рис. 1 представлена комплексная методика экспериментальных исследований структурно-фазовых превращений [1, 3, 15].

Синтез в реагирующей смеси, состоящей из двух или трех компонентов, инициировался путем подведения локального теплового импульса. Распространяющаяся по объему реагирующей смеси реакция исследовалась оптическими методами яркостной пирометрии и цифровой видеосъемки: результатом исследования является набор характеристических параметров реакции [4-9, 11-15].

Рис. 1. Комплексная методика экспериментальных исследований структурно-фазовых превращений

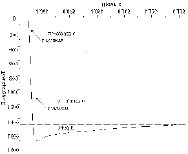

Применяя методику диагностики СВС- процесса на основе яркостной пирометрии [7-13], мы имели возможность определять экспериментально параметры СВС: характерные времена (время тепловыделения, время теплоотвода, время термоиндукции) и температуру по термограммам, а также тепловую полуширину и скорость фронта горения по тепловизионной регистрации зоны горения (рис. 2). Сопоставляя температурный профиль волны горения и фазовые диаграммы состояния, были найдены точки на кривой температурной динамики процесса СВС, соответствующие температуре фазовых превращений. Используя известные данные по тепловому эффекту образования, энергии активации процессов и учитывая временную динамику температуры, был предложен механизм взаимодействия реагирующих компонентов на основе представлений о совместном протекании в реакционной зоне различных физико-химических процессов, отражающих разные области диаграммы состояния. Согласно [17-19] в системе Ni–Al реакционное взаимодействие никеля с алюминием начинается при достижении температуры плавления алюминия и за счет диффузии атомов алюминия в твердый никель. При насыщении жидкой фазы атомами твердого компонента происходит образование интерметаллида путем кристаллизации на поверхности твердой фазы.

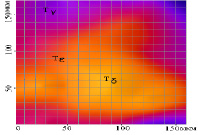

Причем первой фазой, кристаллизующейся из расплава, становится та, которая находится в равновесии с жидким раствором при данной температуре, т.е. наиболее легкоплавкая из всех фаз, способных существовать в системе при этой температуре. Изображение выбранной активной области 150х150 мкм2, образовано пикселями 6,25х6,25 мкм2, в каждом из которых и определяется локальная температура.

а)

а)

б)

б)

Рис. 2. Термограмма процесса СВС: средняя температура выбранной активной области (а); локальная температура в различных точках поверхности образца (б)

Сопоставляя экспериментально полученные термограммы горения выбранной области, статистику локальной температуры, наблюдаемой в каждом пикселе регистрируемых кадров, тепловизорное изображение этой же области и фазовые диаграммы состояния можно наглядно представить процессы, происходящие при СВС. На термограмме горения область 1 (рис. 2) соответствует временному интервалу Δt = 0,0025 c, характеризующемуся резким возрастанием средней температуры в выбранной «активной области». Этому временному интервалу соответствует один кадр (рис. 3, а). Введенная калибровочная шкала позволяет провести статистический анализ локальной температуры всей выбранной области (рис. 3 б). Рост средней температуры в активной ячейке соответствует набору локальных температур, отвечающих условию Т > Tβ (Т = 1127 0К). То есть к данному моменту уже произошло формирование β-фазы, а дальнейший рост температуры приводит к её распаду:

2NiAl3→3Al+Ni2Al3 -13,8 ккал.

При этом уменьшения температуры не наблюдается, следовательно, можно предположить наличие параллельно происходящего процесса:

Ni2Al3→2NiAl +Al+15,4 ккал.

Поэтому в целом процесс происходит с выделением теплоты, что и наблюдается на термограмме. В активной ячейке зафиксированы также температуры от 1405 0К до 1653 0К. На фазовой диаграмме эта область соответствует условию ТAl ≤ T < Tε (1653 0К),

Al+3Ni→Ni3Al+37,6 ккал.

В самой яркой зоне активной ячейки наблюдается разброс температур от 1653 0К до 1690 0К. На фазовой диаграмме эта область соответствует условию ТAl ≤ T < Tδ (1911 0К), поэтому данному процессу соответствует реакция синтеза:

2Al+Ni3Al→3NiAl+46,7 ккал.

а)

а)

б)

б)

Рис. 3. Активная область (а), статистика локальных температур(б)в активной области

В области 2 термограммы картина аналогичная. Средняя температура догорания, как следует из термограммы горения, не опускается ниже 1470 0К, поэтому конечный продукт должен содержать только высокотемпературные фазы: NiAl, Ni3Al. Это подтверждается результатами рентгеноструктурного (рис. 4) и металлографического анализов. Для получения покрытия с определенными свойствами проводились исследования структуры и фазового состава СВС-спеков, частиц порошка после размола спеков, предназначенных для напыления покрытий.

Анализ результатов

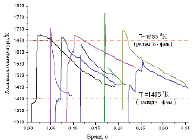

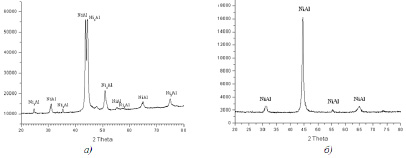

В системе NiAl по данным рентгеноструктурного и металлографического анализов, при горении смеси Ni – 18 мас. % Al в составе продукта образуются две фазы: Ni3Al и NiAl (рис. 4, а). Увеличение начальной температуры T0 СВ-синтеза в данной смеси до 573 К не приводит к заметному изменению фазового состава. Продукт взаимодействия в смеси состава Ni – 31.5мас. % Al является однофазным – NiAl. Предварительный нагрев шихты не влечет каких-либо структурных изменений продукта синтеза в данной смеси (рис.4, б). Для всех исследованных систем фазовый состав и микроструктура частиц порошков, предназначенных для напыления, были идентичны структуре спеков, из которых они были получены.

Некоторые отличия отмечены лишь в численном значении микротвердости; например, для частиц порошка системы Ni – 31.5 мас. % Al микротвердость составляет 3.23 – 4.48 ГПа, что несколько ниже, чем для спека с микротвердостью (4.24 – 5.81 ГПа).

Рис. 4. Дифрактограммы спеков образцов системы Ni – 13 мас. % Al (а), Ni-31.5 мас. % Al (б)

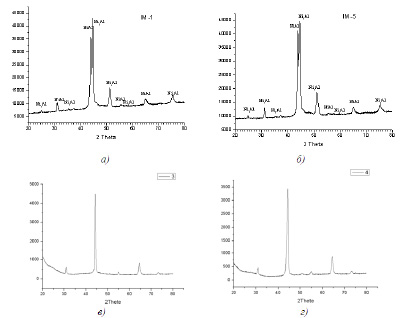

Рис. 5. Дифрактограммы покрытий, полученных в разных режимах напыления: а, б – Ni – 13 мас. % Al, режимы, соответственно, IM-1 и IM-5; в, г – Ni-31.5 мас. % Al, режимы, соответственно, IM-3 и IM-4

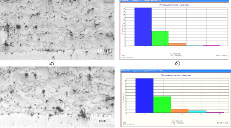

Вероятно, при дроблении участки изломов становятся местами стока и аннигиляции дефектов структуры (таких как вакансии, дислокации), что приводит к релаксации внутренних напряжений. Рентгенофазовый анализ покрытий из порошковых СВС-материалов, показал, что процесс нанесения покрытия не сопровождается образованием новых фаз, не приводя даже к небольшим изменениям в количественном соотношении фаз (рис. 5). Металлографические исследования напыленных покрытий выявили особенности строения нанесенного слоя. Структура слоя неоднородна вследствие неравномерности распределения температуры и скорости частиц порошка по сечению потока, что подтверждает жесткие требования к характеристикам плазмотронов для напыления. Образование покрытия последовательной укладкой множества деформирующихся частиц с разной температурой, скоростью, агрегатным состоянием, массой приводит к формированию структуры с преобладающим слоистым строением, с наличием зернистых включений и микропустот – пор (рис. 6 а, в).

в) г)

Рис. 6. Микроструктура покрытия и распределения пор по размерам в режиме напыления:1 – (a, б); 2 – (в, г)

Отличия режимов напыления отчетливо видны в толщине покрытий. На «горячем» режиме толщина максимальна, коэффициент использования материала высок. На «холодном» режиме частицы плохо закрепляются в покрытии, поэтому был проведен повтор напыления с большим числом проходов. Толщина покрытий определялась измерениями микрометром «до» и «после» напыления (точность 10 мкм) (таблица).

|

Режим напыления |

Толщина покрытия (мкм) |

|

IM-1 |

650-700 |

|

IM-2 |

400-450 |

|

IM-3 |

1250-1500 |

|

IM-4 |

1100-1300 |

|

IM-5 |

470 |

Пористость покрытий в зависимости от режима напыления существенно не отличается и составляет в среднем 6 – 7 %, однако заметно небольшое различие в размерах пор (рис.6, б, г).

Дополнительные исследования напыленных продуктов СВ-синтеза Ni-Al, Ti-Al, а также некоторых легированных систем показали, что значительные изменения в фазовых и структурных характеристиках покрытий происходят лишь в условиях напыления, при которых температура частиц значительно превышает значения температур, достигаемых в СВС-процессе данных систем.

Заключение

Можно отметить, что две группы интерметаллидных порошков с однофазными и гетерофазными продуктами из тугоплавких соединений имеют равную степень наследственности структуры и фазового состава, не претерпевающих диффузионного перераспределения компонентов и характеризующихся неизменным соотношением фаз при напылении. Применение методов высокоскоростной пирометрии как на этапе СВ-синтеза, так и на этапе плазменного напыления, позволило сопоставить температурные режимы этих процессов и выявить достаточно простой и надежный критерий для получения покрытий с заранее заданными – «наследуемыми» свойствами СВС-материалов: критические параметры (градиент и пиковые значения температуры) в плазменной струе не должны превышать аналогичных характеристик волны горения СВС.

Рецензенты:

Мартынов С.И., д.ф.-м.н., директор Политехнического института Югорского государственного университета, г. Ханты-Мансийск;

Гуляев П.Ю., д.т.н., заведующий кафедрой ФХПМ Югорского государственного университета, г. Ханты-Мансийск.

Работа поступила в редакцию 24.06.2014.