Применение современных приводных систем позволяет повысить эффективность ткацкого оборудования за счет оснащения некоторых механизмов индивидуальным приводом, предоставляющего возможность упрощения конструкции, уменьшения движущихся масс и снижения потребляемой электроэнергии.

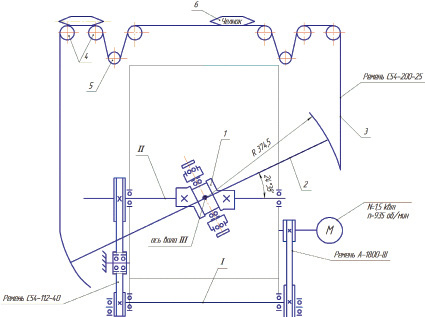

На лентоткацком станке ТЛ-2/70 [5], предназначенном для выработки одновременно двух лент специального назначения шириной до 70 мм на скоростях от 250 до 400 мин–1, применяется устройство для прокладывания уточной нити с помощью челноков (рис. 1). От асинхронного электродвигателя через клиноременную передачу движение передается главному валу I и далее посредством зубчато-ременной передачи валу II, на котором закреплен пространственный кулак «косой цилиндр» 1. Он преобразует вращательное движение вала II в возвратно-вращательное движение вала III, оси которых взаимоперпендикулярны. На валу III закреплен двуплечий рычаг 2, несущий разомкнутый плоскозубчатый ремень 3, огибающий систему направляющих роликов 4 и шкивов 5. Челноки 6, входящие в зацепление с ремнем 3, двигаются по направляющим и прокладывают уточную нить в зев. Недостатками данной конструкции являются наличие кинематической пары «кулачок – сухарик», значительные инерционные параметры звеньев рычажной системы.

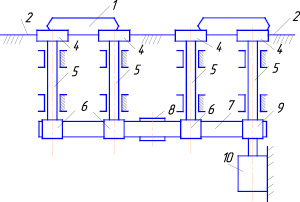

С помощью изобретения [3] достигается упрощение конструкции механизма привода челноков, повышение эффективности и надёжности его работы. Устройство привода челноков 1 (рис. 2) получает движение от ротора серводвигателя 10, установленного на раме станины станка. На валу ротора можно получить любой закон движения, которое передается посредством плоско-зубчатого ремня 7, натяжение которого регулируется натяжным роликом 8, ведущего шкива 9 и приводных шкивов 6 к вертикальным валам 5. При вращении валов 5 зубчатые колеса 4 приводят в движение сцепленные с ними челноки 1 с выступами 3, перемещающиеся по неподвижным горизонтальным направляющим 2. Синхронизация работы челнока с бердом и ремизными рамами лентоткацкого станка обеспечивается электронным устройством управления вращением ротора серводвигателя.

Рис. 1. Привод челноков базового станка

Повышение эффективности работы механизма подтверждается расчетами потребляемой мощности.

В период установившегося движения для базовой конструкции механизма она определяется по формуле

N = MКIIωII, (1)

где N – потребляемая мощность, кВт; MКII, ωII – крутящий момент и угловая скорость на кулачковом валу II (рис. 1);

где β′, β″ – аналоги угловой скорости и углового ускорения вала III (рис. 1) соответственно; Jпр – приведенный к оси вала III момент инерции масс звеньев механизма.

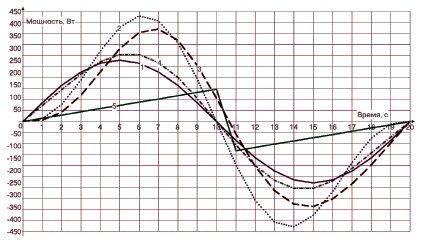

При скорости вращения главного вала, равной 400 мин–1, среднее за цикл значение потребной мощности на кулачковом валу составило 209 Вт (рис. 4). С учетом кпд клиноременной и зубчато-ременной передач (рис. 1) это значение на роторе электродвигателя возрастает примерно до 250 Вт.

Для модернизированного механизма мощность на валу ротора серводвигателя определяется по формуле

N = Jпр∙ε∙ωрот, (2)

где Jпр – приведенный к оси ротора момент инерции масс движущихся звеньев механизма Jпр = 8∙10–4 кг∙м2; ε – угловое ускорение ротора; ωрот – угловая скорость ротора.

В первом приближении момент инерции ротора серводвигателя принят из соотношения Jрот = 0,2∙Jпр [4].

Для закона постоянного ускорения перемещение челнока определяется по формуле

где S – ход челнока; k – постоянный коэффициент уравнения прямой; t – время цикла работы механизма; b – постоянная интегрирования; R – радиус делительной окружности зубчатого колеса 4 (рис. 2).

а

б

Рис. 2. Модернизированный механизм привода челноков: а – вид сверху; б – вид сбоку

С другой стороны,

S = φmax∙R,

где φmax – угол поворота ротора серводвигателя.

Отсюда определим искомые

ω = kt + b

и

где tmax – время прокидки утка.

По цикловой диаграмме найдем

где φ г.в – угол поворота главного вала, за который осуществляется прокидка; ωг.в – угловая скорость вращения главного вала станка.

Для скорости вращения главного вала 400 об/мин tmax = 0,15 с.

Кинематические параметры механизма для других законов движения входного звена определяются согласно [4].

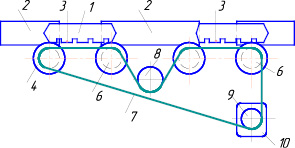

Современные конструкции сервопривода позволяют обеспечить практически любой из применяемых на практике законов движения входного звена [2, 1]. При сравнении потребляемой мощности для различных законов движения имеем минимальное значение при использовании закона постоянного ускорения (рис. 3).

Среднее за цикл значение потребной мощности модернизированного механизма составило (рис. 3): для закона косинуса (1) – 151 Вт; для закона Шуна (2) – 215 Вт; для закона Стоддарта (3) – 194 Вт; для закона Неклютина без выстоя (4) – 161 Вт; для закона постоянного ускорения (5) – 63 Вт.

Рис. 3. Мощность, потребляемая модернизированным механизмом, при различных законах движения входного звена на скорости вращения главного вала 400 мин–1

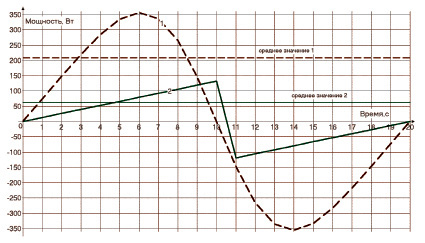

Среднее значение требуемой мощности на кулачковом валу базового механизма составило 209 Вт (при скорости вращения главного вала 400 мин–1) (1, рис. 4). При использовании закона постоянного ускорения и одинаковом режиме работы энергопотребление новой конструкции механизма составит 63 Вт (2, рис. 4), обеспечив снижение требуемой мощности на 70 % по сравнению с базовой.

Рис. 4. Сравнение мощностей, потребляемых базовым и новым механизмами, при скорости вращения главного вала 400 мин–1

Выводы

1. Проведены расчеты мощности, потребляемой базовым и модернизированным механизмами прокладывания утка лентоткацкого станка.

2. С точки зрения минимального потребления электроэнергии рекомендуется использование закона постоянного ускорения.

3. Установлено, что снижение требуемой мощности модернизированного механизма по сравнению с базовой конструкцией составит 70 %.

Рецензенты:

Блиничев В.Н., д.т.н., профессор, зав. кафедрой «Машины и аппараты химического производства», ФГБОУ ВПО «Ивановский государственный химико-технологический университет», г. Иваново;

Тувин А.А., д.т.н., доцент; декан факультета механики и автоматики, ФГБОУ ВПО «Ивановский государственный политехнический университет», г. Иваново.

Работа поступила в редакцию 27.10.2014.