Единая система газоснабжения (ЕСГ) России является уникальной по масштабам производственных мощностей, организационной структуре, природно-климатическим условиям функционирования, технологической специфике и другим показателям. Именно масштабы ЕСГ и её первостепенная роль в энергетике и экономике определяют исключительную значимость проблемы её надёжности.

Как известно, основным способом транспорта газа является трубопроводный, то есть из района добычи или производства до пунктов потребления газ транспортируется по магистральному газопроводу (МГ), представляющему собой не столько сам газопровод, сколько комплекс сложных инженерных сооружений.

При движении газа по трубопроводу происходит потеря давления из-за разного гидравлического сопротивления по длине газопровода. Падение давления вызывает снижение пропускной способности газопровода. Одновременно понижается температура транспортируемого газа. Для поддержания заданного расхода транспортируемого газа путем повышения давления (компримирования) через определенные расстояния вдоль трассы газопровода устанавливаются компрессорные станции (КС).

Наличие КС позволяет регулировать режим работы газопровода при колебаниях потребления газа, максимально используя при этом аккумулирующую способность газопровода.

Основные технологические процессы, осуществляемые на КС:

● очистка газа от жидких и механических примесей;

● компримирование газа;

● охлаждение газа после компримирования;

● измерение и контроль технологических параметров;

● управление режимом работы газопровода.

КС является также опорным пунктом для системы технического обслуживания и ремонта (ТОиР) всего оборудования, входящего в сферу её ответственности.

Повышение давления газа на выходе КС осуществляется с помощью газоперекачивающих агрегатов (ГПА). ГПА является ключевым элементом всей газотранспортной системы, поэтому роль управления, диагностирования, контроля и защиты ГПА возложена на систему автоматического управления (САУ).

Развитие средств комплексной автоматизации, сокращение численности обслуживающего персонала, снижение массы и габаритных размеров ГПА, более сложные условия эксплуатации оборудования требуют обеспечения высокой надёжности работы как вновь создаваемых, так и эксплуатируемых ГПА. Стабильность всей газотранспортной системы (ГТС) напрямую зависит от надёжности и безопасности работы газоперекачивающего оборудования и систем их управления. Для оценки надёжности ГТС необходим системный, комплексный подход, рассматривающий надёжность всех элементов системы.

Ввиду огромного числа ГПА и САУ ГПА в составе ГТС страны, конкурсной программы по модернизации и замене оборудования при ограниченных ресурсах, актуальность задачи оценки технического состояния объектов ГТС не поддаётся сравнению.

Представляется проект методики оценки технического состояния оборудования САУ ГПА, позволяющий определить следующее:

● находится ли оборудование в исправном состоянии, не требующем какого-либо вмешательства;

● требуется ли дополнительное внимание со стороны персонала или улучшенный контроль параметров оборудования;

● необходимо ли выполнение дополнительных измерений, испытаний и других профилактических мероприятий;

● требуется ли проведение ТОиР, модернизации, облегчение режимов работы или вывод оборудования из эксплуатации.

Оценка технического состояния основывается на системе показателей, конфигурация которой связана со структурой оборудования. Для расчета этих показателей используются разнородные данные – как объективного (инструментального), так и субъективного (результаты осмотров, инспекций, экспертных оценок состояния) контроля. На основе данной информации формируется единая база данных, служащая платформой для комплексной оценки состояния, которая учитывает влияние разнородных параметров и различных структурных единиц на оборудование в целом.

Количественной оценкой технического состояния оборудования является безразмерная числовая величина, которая называется Индексом Технического Состояния (ИТС) и получается в результате выполнения определенного алгоритма. Величина ИТС характеризует состояние объекта с точки зрения соответствия его параметров нормативным значениям с учетом значимости (веса) каждого параметра.

Параметром является паспортная характеристика оборудования или характеристика, получаемая в результате диагностики или осмотра оборудования. Для того чтобы получить безразмерный ИТС, количественные и качественные значения параметров переводятся в целочисленные дискретные значения, которые отражают степень соответствия параметра его номиналу.

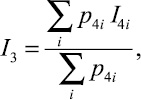

Оценка технического состояния оборудования включает в себя несколько этапов, представленных в виде схемы (рис. 1).

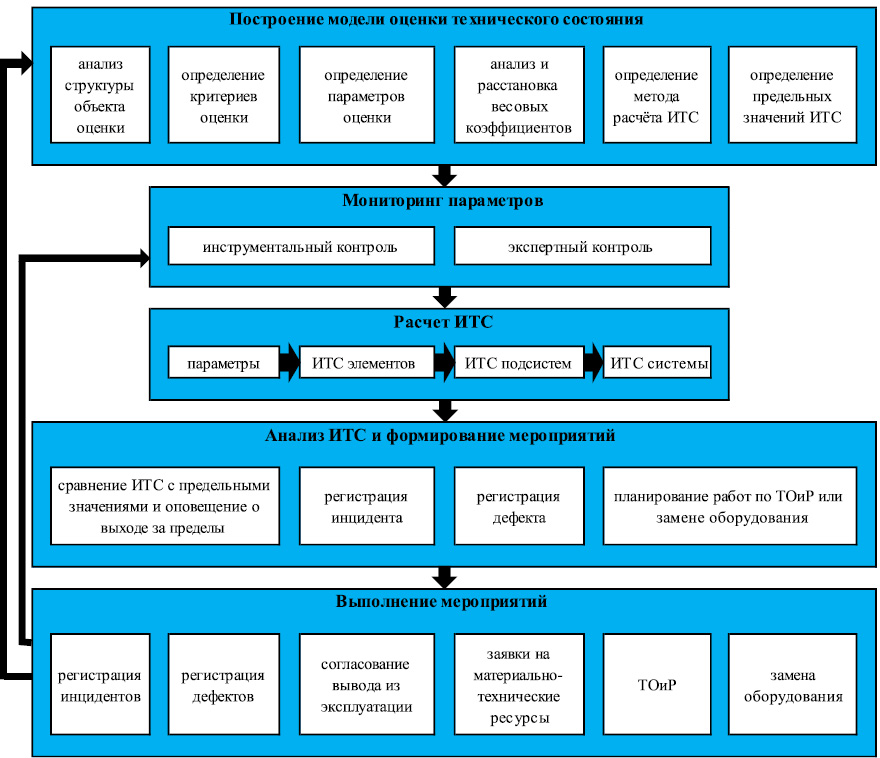

Построение модели является опорным, наиболее ответственным этапом. На рис. 2 показан пример структурирования САУ ГПА и составляющие ИТС.

ИТС всей САУ ГПА (уровень 1) определяется по совокупности ИТС уровня 2, который представляет собой перечень выделенных подсистем, влияющих на состояние САУ ГПА. В свою очередь, ИТС второго уровня определяются по критериям (уровень 3), влияние которых на состояние каждой подсистемы учитывается весовыми коэффициентами. Критерии рассчитываются на основе параметров (уровень 4), с помощью которых оценивается состояние того или иного элемента. Для расчета одного критерия может использоваться как один, так и несколько параметров. Следует отметить, что можно ограничиться лишь тремя уровнями структурирования, исключив разбиение САУ ГПА на подсистемы.

Следует помнить, что слишком подробное структурирование приводит к существенному увеличению трудоёмкости дальнейших работ, хотя с другой стороны приводит увеличению точности оценки. Структурирование САУ ГПА следует проводить с учетом существующего объёма работ персонала, без введения дополнительных видов работ при оценке технического состояния.

В отличие от объекта оценки, описанного в работе [2], одними из основных элементов САУ ГПА являются программные средства (основное и вспомогательное ПО), которые, бесспорно, оказывают влияние на техническое состояние САУ. Эти элементы также возможно и необходимо включить в структуру САУ ГПА и расчет ИТС вести с учётом этих программных составляющих. В этом случае вполне рациональным становится применение существующих универсальных методов оценки технического состояния ПО.

Рис. 1. Этапы оценки технического состояния

Рис. 2. Составляющие ИТС САУ ГПА

Шкала (интервал) ИТС формируется на основании экспертных оценок и включает граничные значения для анализа ИТС. Наиболее удобной представляется 100-балльная шкала, где 100 – наилучшее соответствие номиналу, 0 – наихудшее. В соответствии с этой шкалой (табл. 1) определяется техническое состояние и, соответственно, её надежность, как элемента системы, так и системы в целом.

Таблица 1

Пример соответствия значений шкалы ИС и состояний объекта

|

Шкала ИС |

Состояния объекта |

|

100–76 |

Хорошее |

|

75–51 |

Удовлетворительное |

|

50–26 |

Неудовлетворительное |

|

25–0 |

Непригодное |

Для различных значений ИТС, попадающих в тот или иной интервал, разрабатываются типовые оповещения, рекомендации и мероприятия.

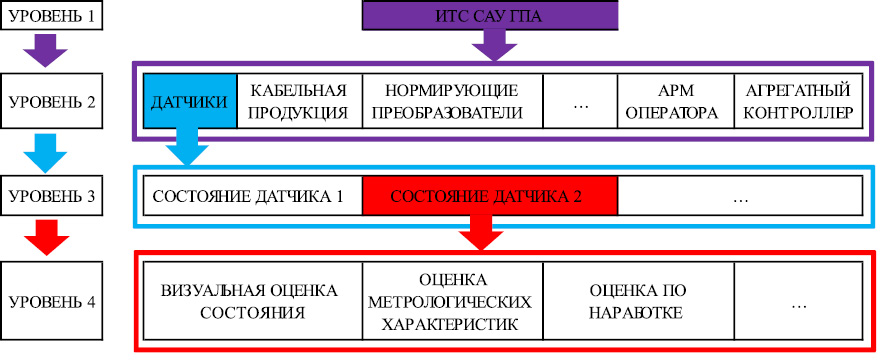

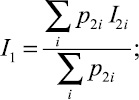

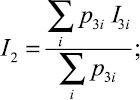

Для расчета ИТС всего объекта (САУ ГПА), как описано в работе [2], можно применить соотношения вычисления средневзвешенного значения по всем составляющим:

где I1 – ИТС системы; I2 – ИТС подсистем; I3 – ИТС критериев; p2i – вес ИТС i-й подсистемы; p3i – вес ИТС i-го критерия; p4i – вес i-го параметра; I2i – ИТС i-й подсистемы; I3i – ИТС i-го критерия; I4i – оценка (значение) i-го параметра.

Однако данный метод имеет ряд недостатков и в рамках данного применения требует доработки. Для примера рассмотрим две системы, состоящие из трёх элементов и имеющие ИТС, отражённые в табл. 2, влияние весовых коэффициентов примем одинаковыми и рав ными единице.

Таблица 2

Пример ИТС двух систем

|

|

Вариант 1 |

Вариант 2 |

|

ИТС элемента 1 |

80 |

54 |

|

ИТС элемента 2 |

80 |

51 |

|

ИТС элемента 3 |

26 |

57 |

|

ИТС системы |

62 |

54 |

Из табл. 2 видно, что система 1 имеет достаточно высокий общий ИТС при наличии в её составе откровенно «слабого» элемента («узкого места»). Кроме этого, её общий ИТС больше, чем у системы 2, которая не содержит подобной «слабости». Таким образом, мы наблюдаем пример искажения действительного технического состояния как для отдельно взятого объекта, так и при сравнительном анализе нескольких объектов. Становится очевидным необходимость существенной доработки (введения дополнительных условий) метода расчёта ИТС, чтобы исключить подобного рода частные случаи.

Для нахождения значения ИТС САУ ГПА в конкретных случаях могут быть использованы другие методы. Например, в рамках сравнительного аудита САУ ГПА можно использовать вышеописанный метод, а в рамках программы повышения надёжности – акцент делать на наименьшие ИТС элементов («слабые» места) с целью предупреждения выхода оборудования из строя (аварий).

Как показано на рис. 1, после построения модели оценки САУ ГПА проводится мониторинг параметров, на основе которого рассчитываются ИТС. Результатом расчета ИТС всей системы является определение её состояния в целом, а также критериев, влияющих на состояние оборудования в большей степени.

Все рассчитанные ИТС заносятся в общую базу данных для проведения анализа и разработки соответствующих мероприятий в зависимости от значения ИТС. После выполнения рекомендованных мероприятий продолжается мониторинг параметров и осуществляется перерасчет ИТС. Таким образом, согласно методике модель оценки технического состояния постоянно корректируется и совершенствуется, позволяя рассчитывать ИТС с максимальной степенью достоверности.

Основным преимуществом вышеописанной методики является её универсальность в применении к различным объектам. ИТС является понятным для широкого круга показателем технического состояния объекта, которым легко могут оперировать в своей работе даже «неспециалисты» (например, экономисты, менеджеры). Другим преимуществом комплексной оценки технического состояния САУ ГПА является информационная поддержка принятия решений, направленных на снижение рисков отказов оборудования ГТС. На этой основе будет осуществляться выбор стратегий повышения надёжности, планирование и учет выполнения работ. Выбранные стратегии (методы) будут определять программу работ, которая, в свою очередь, станет основой для формирования планов-графиков работ на заданный период.

Очевидно, что реализация вышеописанной методики требует обработки и анализа большого объема данных, что в дальнейшем подразумевает создание автоматизированной информационной системы.

Рецензенты:Панов А.Ю., д.т.н., заведующий ка федрой «Теоретическая и прикладная механика», ФГБОУ ВПО «Нижегородский государственный технический университет им. Р.Е. Алексеева», г. Нижний Новгород;

Кретинин О.В., д.т.н., профессор кафедры «Автоматизация машиностроения», ФГБОУ ВПО «Нижегородский государственный технический университет им. Р.Е. Алексеева», г. Нижний Новгород.

Работа поступила в редакцию 18.11.2014.