Среди современных проблем, стоящих перед мировым сообществом, наиболее актуальной является проблема ухудшения качества среды обитания человека, которая связана с устойчивым ростом промышленного производства и увеличением количества твердых бытовых и промышленных отходов.

Полимерные отходы занимают одно из первых мест в составе твердых бытовых отходов, по объему образования отходов они уступают отходам из бумаги и картона, но по ежегодному приросту опережают на 4 % [6, 7].

Особенностью полимерных отходов является то, что они устойчивы к агрессивным средам, не гниют, не разлагаются, процессы деструкции в естественных условиях протекают достаточно медленно. Высокая стойкость полимерных отходов к внешней среде и постоянно уменьшающиеся ресурсы традиционного сырья, в частности, снижение запасов и повышение стоимости нефти и газа, вынуждают к повторному использованию полимерных отходов.

Самым эффективным способом утилизации отходов полимерных материалов является их вторичная переработка. Возможность использования полимерных отходов для повторного производства ограничивается их нестабильными и худшими по сравнению с исходными полимерами механическими свойствами, поэтому необходимо модифицировать полимерные отходы. Одним из способов модификации полимеров является смешивание их с другими

полимерами, т.е. создание полимерных композиций [4].

Одной из главных целей использования наполнителей является снижение стоимости полимерных материалов. Именно эта цель определяет в решающей степени тот большой интерес к наполнителям и наполненным системам, который проявляется в последнее время. Большое значение имеет также способность наполнителей придавать новые свойства полимерным материалам по сравнению с неналолненными [5].

Наполненный полипропилен (ПП) и полиэтилен (ПЭ) занимают одно из первых мест среди наполненных термопластов. По сравнению со стирольными пластиками полипропилен при введении наполнителя в меньшей степени становится хрупким. Благодаря низкой плотности матрицы наполненный полиэтилен высокого давления (ПЭВД) тяжелее ненаполненного поливинилхлорида (ПВХ) и наполненного полипропилена. Однако наиболее важным фактором является возможность путем наполнения перевести ПЭ в группу инженерных пластиков. Тальк благодаря пластинчатой форме частиц, потенциально является усиливающим наполнителем.

К достоинствам минералонаполненного ПЭ можно отнести повышенную жесткость, сопротивление ползучести при повышенных температурах, улучшенную формуемость и снижение усадки при формовании. Введение минерального наполнителя снижает себестоимость изделий [2]. Однако достижение максимальной технико-экономической эффективности возможно только при создании композиции оптимального состава.

Наполненные полимеры представляют собой коллоидные дисперсные системы. Свойства этих систем определяются природой наполнителя, полимерной матрицы, а также процессами взаимодействия на границе раздела полимер – наполнитель [1]. Указанные процессы могут регулироваться с помощью веществ – модификаторов (компатибилизаторов). Для предотвращения агрегации частиц наполнителя и создания прочной связи между наполнителем и полимерной матрицей широко используются модифицирующие добавки [5]. Модифицирование позволяет повысить содержание наполнителя в полимерной матрице, что в ряде случаев способствует удешевлению изделий, улучшению качества композиции и обеспечивает менее жесткие режимы ее переработки.

Исследование проводилось с целью изучения влияния состава неорганического наполнителя на физико-химические свойства получаемых композиций с полимером на основе вторичного полиэтилена высокого давления (ПЭВД).

Для достижения поставленной цели выполнено экспериментальное определение влияния тонкодисперсных частиц наполнителя на показатель текучести расплава, плотность исходного материала и химическую стойкость.

Объектами исследования являются тальконаполненные и мелонаполненные композиции на основе вторичного полиэтилена высокого давления с концентрацией наполнителя 25 %, 50 % и 75 %.

Композиции на основе вторичного ПЭВД изготавливались на одношнековом экструдере. Для облегчения переработки и предотвращения деструкции в композицию вводили 0,25 % термостабилизатора и смазки.

Материалы и методы исследования

Проведены исследования физико-химических свойств полученных композитов: показатель текучести расплава, плотность и стойкость к действию химических сред.

Методики эксперимента

|

Определяемая характеристика |

Нормативный документ |

Название методики |

|

Оценка реологических свойств полимеров и композитов на их основе |

ГОСТ 11645-73 Пластмассы. Метод определения показателя текучести расплава термопластов |

Метод определения показателя текучести расплава термопластов |

|

Плотность |

ASTM D 792 «Стандартный метод измерения плотности и удельной массы пластмасс с помощью вытеснения» |

Определение плотности исследуемых образцов |

|

Стойкость к действию химических сред |

ГОСТ 12020 – 72 Пластмассы. Методы определения стойкости к действию химических сред. |

Определение стойкости полимерной композиции к действию химических сред |

Для определения вышеперечисленных свойств использовались методики, представленные в таблице.

Результаты исследования

и их обсуждение

Химическая стойкость. Для реализации своих основных функций полимерные изделия должны иметь высокие барьерные свойства, то есть обладать достаточной механической прочностью, герметичностью, химической стойкостью, иметь оптимальные показатели проницаемости по отношению к различным средам (химической стойкостью).

Под химической стойкостью материала относительно конкретной среды понимается отсутствие набухания полимерного материала в контактирующей среде, а также стабильность свойства материала под действием этой среды. Изменение физико-химических и механических свойств материала под действием агрессивной среды может привести к разрушению изделия: растрескиванию, потере формоустойчивости, герметичности, то есть к преждевременному износу.

Химическую стойкость определяли по увеличению (или уменьшению) массы образца, погруженного в одну из указанных жидкостей (этиловый спирт, бензин, моторное масло, концентрированные кислоты: соляная, серная, плавиковая) на 1 сутки, 7 суток при комнатной температуре, и выражали в процентах. Через 24 часа образцы пинцетом вытягивали из банок, вытирали досуха фильтровальной бумагой и взвешивали на аналитических весах с точностью взвешивания 0,00005 г. Время с момента извлечения образца из жидкости до момента взвешивания не превышало 5 минут (по ГОСТу). Изменение массы образца выразили в процентах. В случае увеличения массы образца после испытания расчет проводили по формуле (1)

![]() , (1)

, (1)

где X – спирто-, бензо-, маслостойкость, стойкость к агрессивным средам, %;

a – масса образца до испытания, г;

b – масса образца после испытания, г.

Результаты эксперимента показали, что водопоглощение за 24 часа вторичного ПЭВД по мере увеличения содержания мела (от 25 % до 75 %) было незначительным и составило около 0,0218 %. В случае с тальконаполненной композицией набухания материала не наблюдалось.

Композиционный материал, наполнителем которого является мел-50 %, считается наиболее стойким ко всем средам по сравнению с вторичным ПЭВД, где концентрация наполнителя 75 %.

Тальконаполненная композиция с большей концентрацией порошка в растворе плавиковой кислоты подверглась большему набуханию. Это свидетельствует о том, что в данной среде исследуемый материал подвержен большей деструкции.

На основании проведенных исследований и полученных данных можно сделать вывод, что по мере увеличения содержания мела и талька (от 25 % до 75 %) химическая стойкость композиций ухудшается, но незначительно. Так как полученные данные стойкости композитов слишком малы, то можно сказать, что они инертны к действию воды, спиртов, бензина и кислот. Но не рекомендуется длительное воздействие на минералонаполненный композиционный материал плавиковой и соляной кислот, которые могут увеличивать скорость деструкции материала.

Плотность. Пластические массы сравнительно легкие материалы. Их плотность находится в пределах от 0,9 (ПП) до 2,35 г/мл

(фторопласты). Большинство полимеров легче металлов в 5–6 раз.

Для быстрого определения плотности полимерного материала применяют экспресс-метод. Этот метод используют на производстве.

Для проведения экспресс-испытаний были приготовлены растворы с плотностью 0,9; 0,95 г/мл (водно-спиртовые растворы) и 1,05; 1,10; 1,15; 1,20 г/мл (водные растворы хлорида кальция или хлористого цинка).

Вычисление плотности раствора проводили по формуле (2)

![]() , (2)

, (2)

где ρраствора – плотность раствора г/мл;

Мраствора – масса раствора, г;

Vраствора – объем раствора, мл.

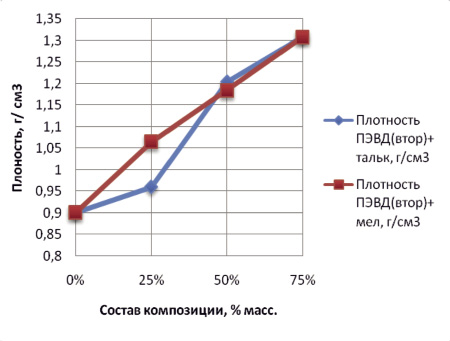

Результаты определения плотности мелонаполненной и тальконаполненной композиций представлены рис. 1.

Плотность тальконаполненной и мелонаполненной композиций на основе вторичного ПЭВД возрастает с увеличением содержания минерального наполнителя.

Таким образом, на основании полученных значений плотности композиционных материалов, можно сделать вывод о значительном влиянии минеральных наполнителей на свойства полимерного материала. Увеличение плотности исследуемых материалов объясняется большой плотнос-

тью дисперсных порошков мела и талька,

2540–2600 кг/м3 и 2700–2800 кг/м3 соответственно, по сравнению с плотностью ПЭВД – 900–930 кг/м3.

Рис. 1. Зависимость плотности минералонаполненных композиций

вторичного ПЭВД от содержания наполнителя

Рис.2. Зависимость показателя текучести расплава минералонаполненных

композиций вторичного ПЭВД от содержания наполнителя

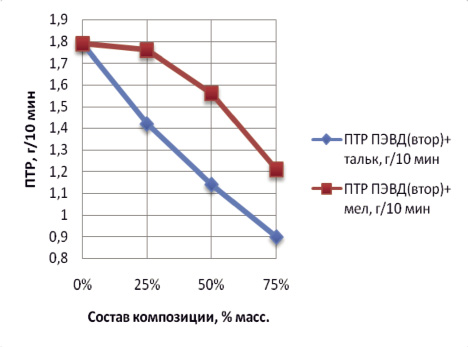

Реологические свойства. Реологические свойства отражают особенности течения и деформации полимеров, характеризуемых структурной вязкостью среды.

Оценка перерабатываемости полимерного материала (его технологичность) включает комплекс показателей его реологических свойств, основным из которых является показатель текучести расплава (ПТР) [3].

Показатель текучести расплава является параметром, определяющим выбор способа переработки термопласта. При ПТР < 2,5 – экструзия; ПТР от 2,5 до 4 – экструзия с раздувом, ПТР 3 и более – литье под давлением. Метод оценки показателя текучести расплава стандартизован

ГОСТ 11645, которому соответствует европейский стандарт ISO 1133-76 [20]. ПТР определяют на приборе ИИРТ – 5, схема которого представлена на рис. 2.

Показатель текучести расплава (ПТР) – это количество материала, которое вытекает из капилляра стандартных размеров при определенной температуре и нагрузке за 10 минут. ПТР определяется по формуле 3.

![]() , (3)

, (3)

где m – средняя масса экструдированных отрезков, г;

t – интервал времени между двумя последовательными отсечениями, с.

Зависимость показателя текучести расплава минералонаполненного полимера представлена на рис. 2.

Из рис. 2 видно, что показатель текучести расплава композиций уменьшается с увеличением содержания наполнителя, что не значительно влияет на способ переработки исследуемого материала.

Особенно резкое снижение ПТР в случае с тальком, что можно объяснить невысокой совместимостью поверхности частиц талька с расплавом вторичного ПЭВД по сравнению с частицами мела. Решением данной проблемы является использование поверхностно-активных веществ, облегчающих смачивание частиц талька расплавом вторичного ПЭВД.

Можно сделать вывод, что мелонаполненный материал имеет наибольший показатель текучести расплава без введения компатибилизатора, что говорит о легкости распределения частиц наполнителя в полимере и о лучшей технологичности этого материала.

Заключение

На основании полученных данных был сделан вывод, что оптимальной по составу является минералонаполненная композиция с концентрацией наполнителя 50 %. Такая композиция не требует особых режимов переработки и дополнительного введения модификаторов, имеет более высокий экономический эффект по сравнению с композициями, в которых концентрация талька и мела 25 %.

РецензентыБигеев В.А., д.т.н., профессор, директор института металлургии, машиностроения и металлообработки, ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова», г. Магнитогорск;

Стеблянко В.Л., д.т.н., профессор, ФГБОУ ВПО «Магнитогорский государственный технический университет

им. Г.И. Носова», г. Магнитогорск.

Работа поступила в редакцию 16.12.2014.