В настоящее время, влияние структурных факторов стали на ее физико-механические свойства и физическая природа этого влияния достаточно широко изучены. Однако существующие подходы и методики изучения влияния структурных факторов на физико-механические свойства стали имеют преимущественно качественный характер. Так, например, изменение размера зерна, влияние остаточных внутренних напряжений охрупчивающих примесей оценивают стандартными испытаниями

с помощью номинальных (т.е. усредненных по большому объему) характеристик: предел текучести, предел прочности, ударная вязкость и др. Все эти характеристики стали являются усредненными по макрообъему материала, не могут количественно характеризовать влияние структурных факторов на свойства стали и неприменимы в оценке роли структурных факторов в процессе локального разрушения.

Разнообразие структурного состояния стали, в особенности закаленной, предопределяет сложность оценки локальной прочности отдельных структурных элементов в стали. Полагали, что существует возможность сравнения локальной прочности тела и границы первичного (исходного) аустенитного зерна мартенситной стали. В основу примененного подхода было положено свойство закаленной на мартенсит стали, заключающееся в том, что в случае замедленного хрупкого разрушения трещина зарождается и начинает развитие по границам исходных аустенитных зерен, в то время как в случае активного (быстрого) нагружения трещина после зарождения развивается по телу исходных аустенитных зерен [4, 5, 3].

Полагали, что новый подход, основанный на обработке экспериментальных результатов испытания образцов с нарезами, с помощью методов компьютерного моделирования, позволит определять локальные напряжения в зоне локального разрушения (зарождения и начала развития микротрещины) в зависимости от изменения элементов структуры стали.

Целью работы является разработка нового подхода количественного изучения влияния структурных факторов на локальную прочность сталей и установление количественных зависимостей прочности границы зерна мартенситной стали в зависимости от вида хрупкого разрушения на основе расчета локальных разрушающих напряжений с помощью методов компьютерного моделирования.

Научный интерес для решения практических задач представляет знание локальной прочности как границы, так и тела зерна при различном уровне остаточных внутренних микронапряжений. Испытания на замедленное разрушение дают возможность реализовывать зарождение трещины на границе исходного аустенитного зерна мартенситной стали.

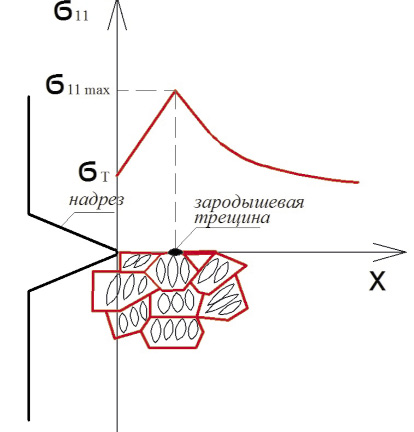

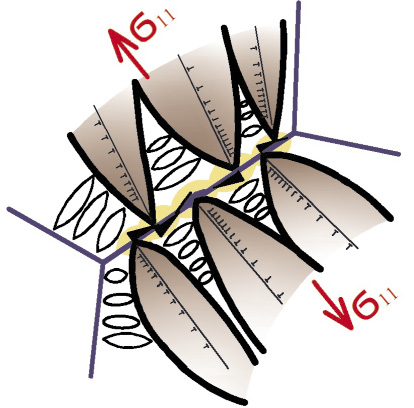

При испытании образцов с надрезом место зарождения трещины локализовано на границе пластической и упругой зон в локальной области перед надрезом. Использование образцов с надрезом (типа Шарпи) позволило контролировать место зарождения трещины – в месте локализации максимальных локальных растягивающих напряжений (σ11max) (рис. 1).

Рис. 1. Схема контролирования условий локального разрушения при замедленном разрушении стали – координат (х) и силовых условий (σ11max) с помощью образцов с надрезом и метода конечных элементов

Помимо контролирования места зарождения трещины, необходимо контролировать уровень локальных напряжений. В настоящее время методом, позволяющим на основе результатов испытаний образцов рассчитать напряжения в зоне зарождения трещины, является метод математического моделирования напряженно-деформированного состояния – метод конечных элементов (МКЭ) [7]. В работе используется МКЭ, позволяющий учитывать не только упругие, но и локальные пластические деформации, за счет введения в программу реалогической кривой зависимости напряжения от деформации для образца на растяжение.

Выдержка образцов при нормальных условиях после закалки (отдых) приводит к релаксации остаточных внутренних микронапряжений, в связи с чем снижается склонность стали к замедленному хрупкому разрушению [4]. Склонность к замедленному хрупкому разрушению оценивают по уровню порогового напряжения, ниже уровня которого не происходит разрушение, и времени до зарождения трещины при некотором фиксированном приложенном напряжении [5]. В процессе отдыха после закалки уровень остаточных внутренних микронапряжений уменьшается, не приводя к изменению структуры стали, при этом возрастает уровень порогового напряжения, ниже которого замедленное разрушение не происходит [3]. Поэтому представляется возможным, изменяя время отдыха стали после закалки, изменять уровень порогового напряжения.

Использование в качестве характеристики сопротивления зарождению трещины порогового максимального локального растягивающего напряжения, не зависящего от геометрии концентратора и способа нагружения, позволяет охарактеризовать склонность к замедленному разрушению непосредственно материала, исключив влияние концентратора напряжений (надреза) и способа нагружения [2].

Материалы и методы исследования

Исследовали сталь 18Х2Н4ВА (0,19 С; 1,5 Cr; 4,1 Ni; 0,20 Si; 0,37 Mn; 0,82 W; 0,003 S; 0,003 P вес. %), выплавленную в открытой индукционной печи на основе карбонильного железа. Использовали образцы 10×10×55 мм с надрезом Шарпи. С целью предохранения поверхности образцов от обезуглероживания в процессе нагрева, выдержки и закалки перед термообработкой образцы запаивали в ампулы с последующим вакуумированием. Использовали термообработку: закалка 950 °С, 20 мин, закалка в воде, отдых: 15; 2700; 4600; 8700 мин и низкотемпературный отпуск 100 °С, 2 ч. Такая термообработка позволила получать состояния стали, различающиеся уровнем остаточных внутренних микронапряжений при одной и той же зеренной структуре. Состояние, эквивалентное бесконечному времени отдыха, получали в результате низкотемпературного отпуска при 100 °С, 2 ч.

Испытания на замедленное хрупкое разрушение проводили нагружением сосредоточенным изгибом образцов до различных заданных уровней нагрузки и выдержкой до разрушения [6]. Использовали испытательную машину «Instron». Снижение приложенных нагрузок приводило к увеличению времени до зарождения трещины. Момент зарождения трещины определяли по сигналу акустической эмиссии [3]. Строили кривые замедленного разрушения в координатах: разрушающая нагрузка – время до зарождения трещины.

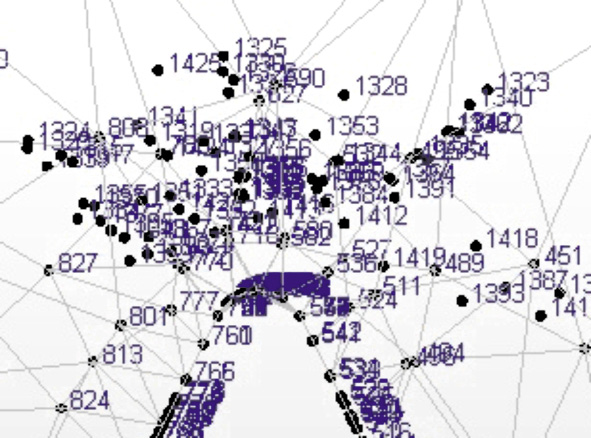

С помощью метода конечных элементов [1] разрушающую нагрузку (Р) пересчитывали в максимальные локальные растягивающие напряжения (σ11max) перед концентратором напряжений в зоне локального разрушения (рис. 2).

Рис. 2. Математическое моделирование зоны локального разрушения

перед надрезом изгибного образца с надрезом типа Шарпи

Предел текучести, показатель и коэффициент упрочнения, необходимые для расчета максимальных локальных растягивающих напряжений (σ11max) методом конечных элементов, определяли по результатам испытаний на растяжение гладких образцов МРГ-3 диаметром 4,3 мм, прошедших аналогичную термообработку.

В математическую модель МКЭ вводилась реалогическая кривая зависимости напряжения от деформации образца на растяжение (МРГ-3), находящегося в том же структурном состоянии. Поэтому каждый элемент сетки конечных элементов имел свойства гладкого образца на растяжение.

Результаты исследования

и их обсуждение

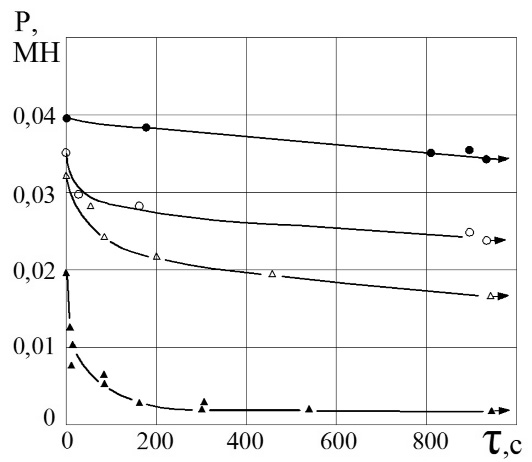

На рис. 3 показаны кривые замедленного хрупкого разрушения образцов типа Шарпи для различного времени отдыха стали после закалки в координатах: разрушающая нагрузка – время до зарождения трещины.

Видно, что увеличение времени отдыха приводит к снижению остаточных внутренних микронапряжений и соответственно к общему поднятию кривых замедленного разрушения. Для каждого времени отдыха существует такой уровень приложенной нагрузки, ниже уровня которого зарождения трещины не происходит – пороговая нагрузка.

Рис. 3. Кривые замедленного хрупкого разрушения для различного времени отдыха стали 18Х2Н4ВА после закалки и различного времени отдыха

(▲ – 15; Δ – 2700; ○ – 4600; ● – 8700 минут)

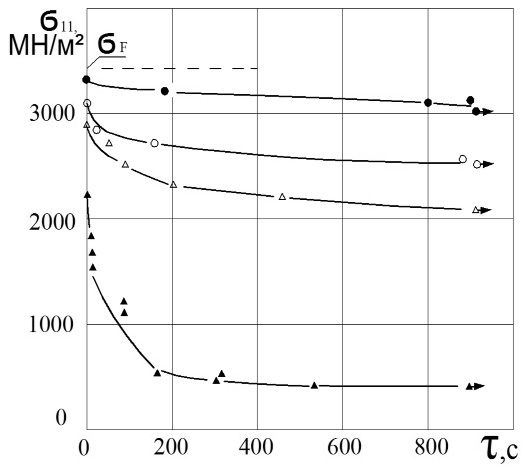

По результатам расчета МКЭ экспериментальные значения всех нагрузок были пересчитаны в максимальные локальные растягивающие напряжения (σ11max). Далее были построены кривые замедленного хрупкого разрушения в координатах: логарифм времени до зарождения трещины – максимальное локальное растягивающее напряжение (σ11max) (рис. 4).

Рис. 4. Кривые замедленного разрушения стали 18Х2Н4ВА в координатах: время до зарождения трещины – максимальное локальное растягивающее напряжение (отдых: ▲ – 15; Δ – 2700; ○ – 4600; ● – 8700 минут)

Данные фрактографии указывают на то, что при замедленном разрушении стали зарождение и начальное развитие трещины происходит по границам зерен (рис. 5, а).

а б

Рис. 5. Поверхность разрушения стали 18X2H4BA:

а – по границам зерен в месте зарождения и на стадии стабильного роста трещины;

б – по телу зерен на стадии быстрого распространения. х 500

Именно благодаря этому свойству – зернограничному разрушению, представляется возможным оценить прочность границ зерен закаленной стали в зависимости от уровня остаточных микронапряжений на границах зерен. Поэтому, определив σ11max в зоне локального разрушения, то есть в зоне зарождения трещины, можно оценить прочность границ зерен мартенситной стали. После достижения критического коэффициента интенсивности напряжений трещина развивается с высокой скоростью по телу зерен (рис. 5, б) [3].

В работах Филиппова Г.А. [4, 3, 5] показано, что остаточные внутренние микронапряжения достигают максимальных значений в вершинах мартенситных кристаллов, выходящих на границы исходных аустенитных зерен, и охрупчивают их, вследствие чего, для замедленного разрушения закаленной стали характерен интеркристаллитный излом. Замедленное хрупкое разрушение связывают как со снижением прочности границ зерен остаточными внутренними микронапряжениями, возникающими при образовании структуры мартенсита, так и снижением прочности границ сегрегациями охрупчивающих примесей (фосфора, серы и др.) [8, 4, 3, 5].

На рис. 6 представлена схема зарождения микротрещин при замедленном разрушении на границе зерна.

Рис. 6. Схема зарождения и последующего слияния микротрещин при замедленном разрушении на границе исходного аустенитного зерна в местах выхода наиболее крупных кристаллов мартенсита

Показаны выходы наиболее крупных кристаллов мартенсита на границу исходного аустенитного зерна. Именно в вершинах наиболее крупных мартенситных кристаллов сосредоточены наиболее мощные области объемного растяжения [4, 5, 3]. В этих локальных областях

межатомные связи подвергнуты растяжению и ослаблены.

В результате выхода дислокационных скоплений по плоскостям скольжения в кристаллах мартенсита происходит зарождение субмикротрещин на границе исходного аустенитного зерна (по механизму Котрелла [3]). Находясь в поле растягивающих напряжений, зародышевые субмикротрещины объединяются в микротрещины на одной границе зерна (рис. 6). Дальнейший процесс разрушения связан с соединением микротрещин на одной границе зерна с микротрещинами на соседней границе зерна. Далее объединение микротрещин приводит к созданию лидирующей трещины, развитие которой приводит к достижению условий критического коэффициента интенсивности напряжений и, соответственно, к быстрому развитию трещины – долому.

Прочность как понятие тесно связана с механизмом разрушения. Говоря о «прочности стали», необходимо одновременно рассматривать, стоящий за процессом разрушения собственно механизм разрушения. Поэтому при силовом разрушении сколом понятие «локальная прочность» отличается от «локальной прочности» при реализации термоактивированного механизма замедленного разрушения. В связи с этим необходимо различать «прочность границы зерна» при замедленном и активном разрушении.

Определенные в результате эксперимента и расчета МКЭ значения локальных разрушающих напряжений (σ11max) выше пороговых значений для кривых замедленного разрушения являются результатом совместного действия механизма замедленного разрушения и силового [6]. Однако для оценки прочности границы зерна необходимо разделять действие силового механизма разрушения и термоактивационного (дислокационного). Поэтому для расчета прочности границы зерна при замедленном разрушении необходимо использовать пороговые значения нагрузок, пересчитанные в локальные, которые соответствуют напряжениям зарождения трещины на границе зерна.

В [6] автором было представлено выражение, связывающее силовую и термоактивационную компоненты в критериальном уравнении локального замедленного разрушения. На основании этого критерий локального разрушения на границе зерна может быть описан выражением

![]() (1)

(1)

где σ11разр(σвн) – приложенное напряжение разрушения границы зерна, зависящее от уровня остаточного микронапряжения на границе зерна; σгран – локальная прочность границы зерна; К – константа Больцмана; Т – температура; γ – термически активированный объем; τ – время до регистрации зарождения трещины; τ0 – временная

константа.

В целом компонента уравнения ![]() представляет собой термоактивационный вклад в уравнении прочности границы зерна (1). Из уравнения (1) следует, что при одном и том же уровне приложенного напряжения разрушения границы зерна σ11разр(σвн) увеличение уровня остаточных внутренних микронапряжений приводит к уменьшению прочности границы зерна. Прочность границы зерна может быть представлена как сумма величин приложенного напряжения разрушения границы зерна σ11разр(σвн) и термоактивационного вклада

представляет собой термоактивационный вклад в уравнении прочности границы зерна (1). Из уравнения (1) следует, что при одном и том же уровне приложенного напряжения разрушения границы зерна σ11разр(σвн) увеличение уровня остаточных внутренних микронапряжений приводит к уменьшению прочности границы зерна. Прочность границы зерна может быть представлена как сумма величин приложенного напряжения разрушения границы зерна σ11разр(σвн) и термоактивационного вклада ![]() в уравнение прочности границы зерна:

в уравнение прочности границы зерна:

![]() (2)

(2)

Полагали, что для случая активного разрушения – зернограничным сколом время

до локального разрушения близко к условию τ = τ0 и тогда уравнение (2) примет вид (3):

σгран = σ11разр(σвн). (3)

Можно оценить величину σгран – прочность границы зерна в месте зарождения трещины для соответствующего отдыха стали после закалки. Соответственно, значение порогового локального напряжения σ11порог будет характеризовать прочность границы зерна, ослабленной остаточными микронапряжениями в условиях реализации термоактивационного механизма зарождения трещины при замедленном разрушении (4):

σгран = σ11порог. (4)

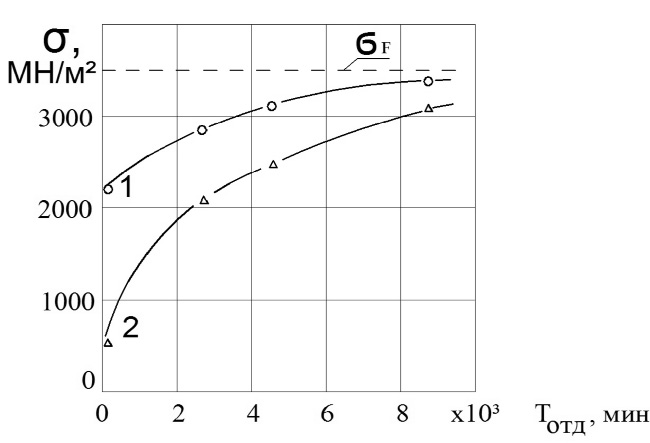

Строили зависимости пороговых значений локальных напряжений σ11порог при замедленном разрушении и локальных напряжений при разрушении сколом при активном нагружении σ11разр для различного времени отдыха стали 18Х2Н4ВА после закалки.

Эти зависимости представлены на рис. 7.

Рис. 7. Зависимости локальных напряжений при разрушении сколом при активном

нагружении σ11разр (1) и пороговых значений локальных напряжений σ11порог (2)

от времени отдыха стали 18Х2Н4ВА после закалки

Согласно формуле (3) зависимость локальных напряжений σ11разр (кривая 1) соответствует изменению локальной прочности границы зерна при реализации разрушения сколом при активном нагружении от времени отдыха. Кривая 2, представляя зависимость пороговых значений локальных напряжений σ11порог от времени отдыха стали после закалки, соответствует зависимости прочности границы зерна при реализации замедленного разрушения от времени отдыха стали 18Х2Н4ВА после закалки.

Заключение

1. Разработан новый подход количественного изучения влияния структурных факторов на локальную прочность сталей на основе управления параметрами процесса локального разрушения при замедленном и активном разрушении мартенситной стали. Основой методики является:

1) использование концентраторов напряжений на образцах для создания точных координат процесса локального разрушения;

2) расчет локальных напряжений в зоне локального разрушения с помощью

методов компьютерного моделирования методом конечных элементов;

3) создание заранее запланированного структурного состояния стали.

2. Впервые показано и количественно установлено, что локальная прочность границы исходного аустенитного зерна мартенситной стали зависит от типа реализуемого механизма локального разрушения: разрушение сколом при квазистатическом нагружении или разрушение по механизму термически активированного замедленного разрушения.

3. Впервые установлена количественная зависимость прочности границы зерна мартенситной стали 18Х2Н4ВА в условиях активного и замедленного разрушения при различных уровнях остаточных внутренних микронапряжений от различного времени отдыха после закалки.

Рецензенты:Янукян Э.Г., д.ф.-м.н., декан инженерного факультета, Северо-Кавказский федеральный университет, филиал, г. Пятигорск;

Казуб В.Т., д.т.н., профессор, зав. кафедрой физики и математики, Пятигорская государственная фармацевтическая академия, г. Пятигорск.

Работа поступила в редакцию 05.12.2014.