Каротаж представляет собой геофизические методы исследования строения разреза скважины с помощью подъёма в ней геофизического зонда. Для проведения каротажа в скважину на специальном каротажном кабеле спускается каротажный зонд. На земной поверхности с помощью аппаратуры, входящей в комплект каротажной станции, регистрируется информация, поступающая с измерительной установки в процессе перемещения зонда по стволу скважины. Каротажная диаграмма отображает непрерывное изменение физических параметров по стволу скважины в заданном масштабе параметра и глубины [1]. Каротажные работы относятся к геофизическим исследованиям, и их проводят перед гидродинамическими исследованиями скважин [3].

Основным технологическим оборудованием для проведения каротажных работ является каротажная лебедка. Она предназначена для проведения спускоподъемных операций в процессе геофизических исследований в газовых и нефтяных скважинах глубиной до 5000 м геофизическим кабелем (или проволокой) различного диаметра. От его надежной и бесперебойной работы зависят производительность работ и безопасность обслуживающего персонала [5].

Описание каротажной лебедки

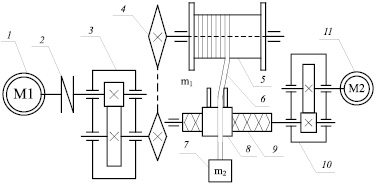

Вращение барабана лебёдки осуществляется от асинхронного электропривода мощностью 5,5 кВт через редуктор и цепную передачу. Электропривод кабелеукладчика состоит из асинхронного двигателя, редуктора и направляющих. Упрощённая кинематическая схема механизма представлена на рис. 1.

Рис. 1. Упрощенная кинематическая схема механизма подъема кабеля каротажной лебедки: 1 – электродвигатель привода подъема; 2 – муфта упругая; 3 – редуктор привода подъема; 4 – цепная передача; 5 – барабан; 6 – кабель; 7 – геофизический зонд; 8 – каретка; 9 – винтовой вал; 10 – редуктор привода кабелеукладчика; 11 – электродвигатель привода кабелеукладчика

На данной каротажной лебедке используется специализированный кабель КГ 7×0,75-75-150. Длина кабеля составляет 1000 метров. Кабель выполняет функцию троса, на котором удерживается вес прибора, опускаемого в скважину, и функцию электропитания геофизического зонда.

Каротажная лебедка представляет собой механизм подъема с многослойной навивкой грузонесущего кабеля на барабан, в связи с этим необходимо укладке кабеля на барабан уделять особое внимание.

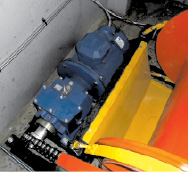

Кабелеукладка осуществляется с помощью двух вертикально установленных направляющих роликов. Направляющие ролики перемещаются кареткой с помощью реверсивного винтового вала с прямоугольной резьбой. Синхронизация кабелеукладчика с барабаном лебедки осуществляется путем ручной коррекции укладки с помощью частотно-регулируемого двигателя. Лебедка оснащена двумя ленточными тормозами, охватывающими полуокружности обеих реборд бочки барабана. Общий вид каротажной лебедки представлен на рис. 2.

Постановка проблемы

В случае несогласования скорости работы кабелеукладчика с частотой вращения барабана лебедки происходит некорректная укладка кабеля на барабан. Рассмотрим режим подъема. При завышенной скорости работы кабелеукладчика происходит разряженная укладка кабеля, что негативно скажется на следующем слое и при дальнейшей укладке кабеля.

Рис. 2. Общий вид каротажной лебедки

При пониженной скорости вращения кабелеукладчика происходит поджатие витков кабеля, что, конечно, благоприятно сказывается на укладке кабеля. Кабель укладывается равномерно, без зазоров. Однако, если дальше не обеспечить синхронизацию скоростей кабелеукладчика и барабана лебедки, очередной виток кабеля укладывается внахлёст с предыдущим витком. В большинстве случаев происходит срыв нахлестного витка на место, практика показывает что барабан успевает повернуться приблизительно на четверть оборота. Если срыва не происходит, необходимо производить остановку привода и устранять нахлест.

Во время срыва нахлестного витка ощущаются большие динамические удары, затухающие во времени. Это, безусловно, вносит негативный эффект в работу электропривода, что сказывается на долговечности работы всего оборудования каротажной лебедки. Изучение динамических ударов при срыве витка является целью предлагаемой работы. Поставленная задача – частичное уменьшение или полное устранение динамических ударов при срыве нахлестных витков наматываемого кабеля. Исследование пиковых перегрузок в грузоподъемных машинах является актуальной темой [7, 8].

Особенности электропривода подъема каротажной лебедки при имитационном моделировании

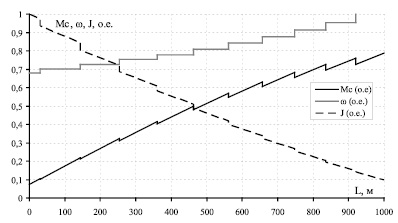

Для подробного изучения поставленной проблемы была разработана имитационная модель механизма подъема кабеля. Асинхронный двигатель АИМ-М112М-4 представлен двухфазной моделью в dq системе координат [4]. Частотное регулирование реализовано с помощью векторного способа управления двигателем. Для плавного пуска под нагрузкой в модель включен S-образный задатчик интенсивности. Механическая часть электропривода подъема реализована с помощью двухмассовой механической системы [2], в которой первая масса включает в себя двигатель, редуктор, цепную передачу и барабан. Второй массой является прибор с кабелем, опускаемый в скважину. Упругим элементом является кабель. Длина кабеля, его жесткость, а также другие механические параметры меняются в зависимости от положения груза. Расчетные параметры механической системы привода в зависимости от длины кабеля L приведены на рис. 3. Параметры механической системы приведены к относительным единицам: момент сопротивления на валу двигателя Mc и скорость вращения ω приведены к номинальным значениям двигателя, а момент инерции J барабана ‒ к его максимальному значению.

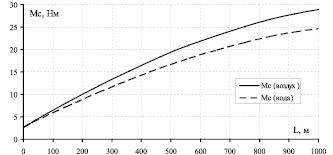

В процессе каротажных работ велика вероятность поглощения пластовой жидкости, при котором происходит осушение ствола скважины. Это приводит к увеличению нагрузки на электропривод лебедки, т.к. вес кабеля в воздухе больше, чем в жидкости. Графики статических моментов нагрузки, приведённых к валу двигателя, при различных условиях работы приведены на рис. 4.

Рис. 3. Расчетные параметры механической системы привода в зависимости от длины отвеса кабеля

Рис. 4. Статические моменты сопротивления на валу двигателя (в осушенной скважине и в скважине с промывочной жидкостью)

Результаты имитационного моделирования

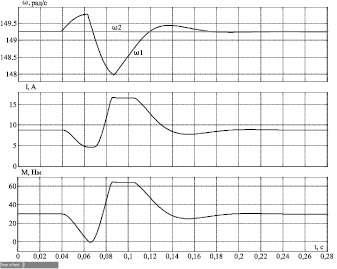

На основе разработанной имитационной модели были получены графики переходных процессов при динамических ударах – срыв витка кабеля на барабане при подъеме груза. Ток двигателя I, скорости первой ω1 и второй ω2 массы, момент на валу двигателя М представлены на рис. 5. Из полученных графиков следует, что при срыве витка на начальном этапе времени происходит сброс нагрузки – двигатель разгоняется до скорости, близкой к скорости холостого хода, ток и момент уменьшаются. Вторая масса при этом продолжает двигаться по инерции с прежней скоростью, т.к. срыв происходит за короткий промежуток времени. Далее после выборки кабеля происходит динамический удар – резкое приложение нагрузки. Двигатель при этом принимает значительную часть удара – трехкратное увеличение тока с 4,5 до 17 А, регуляторы находятся в насыщении, скорость падает. Поведение второй массы меняется незначительно. Это говорит о том, что остальная часть динамического удара пришлась на кабель, упругость которого сдемпфировала удар. После это система успокаивается и приходит к прежним значениям скорости и момента.

Рис. 5. Переходные процессы электропривода подъема каротажной лебедки при срыве нахлестных витков кабеля

Исходя из полученных результатов моделирования можно сформулировать пути решения проблемы динамических ударов при срыве нахлестных витков кабеля каротажной лебедки. Одним из лучших вариантов решения проблемы является автоматизация привода кабелеукладчика, т.е. создание системы, которая избегала бы нахлестных витков в принципе. Это дорогостоящий способ, требующий внесения изменений в конструкцию кабелеукладчика. Необходимо внедрить датчики усилий, датчик положения барабана, контроллер для сбора и обработки информации, что позволит уложить кабель встык без зазоров. Альтернативой датчикам может служить компьютерное зрение, построенное на основе видеокамеры с последующей микропроцессорной обработкой.

Вторым способом являются поиски оптимального управления грузоподъемными механизмами, например рассмотренные в работе [6]. Одним из вариантов решения поставленной задачи является внесение корректировок в систему управления электроприводом лебедки для смягчения динамических ударов. Для этого необходимо диагностировать срыв нахлестных витков. Это можно сделать на первом этапе, когда происходит сброс нагрузки. При подъеме прибора из скважины маловероятна ситуация, в которой происходит сброс нагрузки до уровня холостого хода, момент при этом равен нулю. Такая ситуация показана на рис. 5, в диапазоне времени 0,04…0,065 c. После сброса нагрузки (срыв витка) произойдет ударное приложение нагрузки, которое будет продолжаться с момента времени 0,065 по 0,11 c. Смягчить удар можно с помощью адаптирования коэффициентов регуляторов системы управления в сторону их ослабления. Данный способ не требует дорогостоящих изменений конструкции электропривода, а позволяет с помощью программных доработок смягчить динамический удар. Именно такой способ и будет выбран авторами для последующей работы.

Выводы

Разработана имитационная модель асинхронного электропривода подъема каротажной лебедки, состоящая из асинхронного двигателя, представленного в двухфазной системе координат, частотного регулирования с векторным законом управления, механической части, представленной двухмассовой системой. В модели учтены изменения механических параметров (момент инерции, жесткость кабеля) в зависимости от длины кабеля, опускаемого в скважину, влияние воды в скважине.

Проведены исследования срыва нахлестных витков кабеля на барабане. Приведены графики переходных процессов. Проведен анализ полученных результатов. Предложены варианты по уменьшению динамических ударов при срыве нахлестных витков кабеля с помощью адаптации коэффициентов регуляторов системы управления.

Работа выполнена в рамках государственного задания «Наука», 2015 г.

Рецензенты:Пугачев Е.В., д.т.н., профессор, заведующий кафедрой «Электромеханика», Сибирский государственный индустриальный университет, г. Новокузнецк;

Лукутин Б.В., д.т.н., профессор кафедры «Электроснабжение промышленных предприятий», Томский политехнический университет, г. Томск.

Работа поступила в редакцию 06.03.2015.