Широко известные в промышленности термостойкие полиэфиры, такие как полиэтилентерефталат, полисульфоны, поликарбонаты и другие, применяются в производстве конструкционных изделий, тары, бутылок, контейнеров различного назначения, пленочных изделий, а также в волоконном производстве. Однако сложности в переработке, а именно высокая температура экструдирования, порой граничащая с температурой разложения, ограничивают области применения этих термопластов.

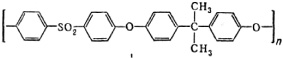

Известно, что переработка полиэтилентерефталата методом экструзии осуществляется при 280–300 °С, что является температурной границей, близкой к температуре разложения полиэтилентерефталата (290–350 °С) [1,], а температура переработки полисульфонов – 300–380 °С литьем под давлением, экструзией, реже – прессованием [3], что может при переработке приводить к частичной деструкции полимера. В России полисульфон ПСН с группами > С(СH3)2 в макромолекулах (аналог полисульфона Udel) используют для изготовления материалов различного назначения: ПСН, ПСФ-150 – литье под давлением, экструзия, связующие в термопластичных композиционных материалах с дисперсными наполнителями и на основе непрерывных волокон; ПСК-1, ПСК-2 – пленочный клей, входит в состав клея ВК-36, используемого в качестве пленочного связующего в углепластике КМУ-6-36, предназначенного для ремонта изделий из углепластиков; ПСА-Ф1, ПСФ-150-1 – композиции с фторопластом Ф-4МБ, 4 % масс. и TiO2; ПСФ-150-ЛУ25 – углеволокнит с 25 % масс. дисперсных углеродных волокон; углеволокнит КТМУ – 60 % масс. углеродной ленты; ПСФ-ТП – для получения полисульфоновых волокон и нитей, гибридных лент – препрегов шириной 200 мм, для изготовления изделий из полисульфоновых углеволокнитов методом волоконной технологии и порошки для напыления для изготовления изделий из углепластиков на основе углеродных лент ЛУ-24, ЭЛУР) [6].

Литературный обзор показал, что с целью снижения температуры переработки полиэфиров были использованы различные методы. Однако проблема состоит в том, что свойства самих полиэфиров, такие как термостойкость, механические характеристики, при различных модификациях могут ухудшаться. Так, известна термопластичная композиция на основе полиэтилентерефталата [10], содержащая 9,9–99,8 поликарбонатной смолы на основе бисфенола А; 0,1–30 привитого каучука, а также 0,1 масс.ч. термостабилизатора, 1 масс.ч. красителя и 0,7 масс.ч. УФ-абсорбера. Привитую фазу получают сополимеризацией мономера из первой группы, состоящей из стирола, о-метилстирола, галогенированного в кольце стирола и алкилированного в кольце стирола, и мономера, содержащего (мет)акрилонитрил и малеиновый ангидрид. Недостатком такой композиции является ее многокомпонентность, что может привести к снижению совместимости, а следовательно, к ухудшению ряда свойств исходного полиэтилентерефталата.

Разработана полимерная композиция [7], которую получают для повышения термостабильности полиэтилентерефталата в процессе его переработки, улучшения его эксплуатационных качеств, расширения температурного интервала использования изделий из полиэтилентерефталата, увеличения электрической прочности. В качестве модификатора в полиэтилентерефталат предложено водить полиарилатоксимат (ПАО-2) на основе дихлорангидридов тере- и изофталевой кислот и фенолкетоксима, содержащего фталидную группировку. Недостатком предлагаемого решения является сложность получения полиарилатоксиматов, являющихся добавкой в полиэтилентерефталат.

Для снижения температуры перевода полимера в текучее состояние получали композиционный материал путем растворения полифениленэфирсульфонов и полифениленсульфонов при 15–80 °С в стироле или в смеси с сополимеризуемым с ним мономере акрилового ряда с последующим формованием и одновременной сополимеризацией в массе компонентов раствора в присутствии активаторов и инициаторов процесса. Однако, как указывают авторы, при содержании растворенных полимеров менее 40 % свойства резко ухудшаются, а увеличение их количества может привести к несовместимости полимеров, что также приведет к ухудшению свойств материала [4].

Задача решается также созданием термопластичной полимерной композиции [8]. В полиэфир (поликарбонат, полиэфиркарбонат, полибутилентерефталат, полисульфон) вводится от 3 до 10 % блоксополикарбонатсилоксана с молекулярной массой 18–35 тыс., что обеспечивает повышение ударной вязкости и стойкости к механическому растрескиванию термопластичной полимерной композиции при сохранении термостойкости и механической прочности исходных полиэфиров. Недостатком полученных материалов является их недостаточная прозрачность, что может свидетельствовать о несовместимости компонентов композиции, а также недостаточно высокие значения показателя текучести расплава.

Для облегчения перевода в вязкотекучее состояние полисульфоны компаундируют совместно с гомополимером, либо сополимерами стирола, например с АБС-пластиком, что позволяет снизить температуру и давление при переработке, однако при этом происходит снижение теплостойкости. Кроме того, свойства конечных материалов, являющихся механическими смесями, сильно зависят от режима их получения [9].

С целью повышения показателя текучести расплава и понижения температуры переработки промышленных полиэфиров – полиэтилентерефталата и полисульфона ПС-Н, при сохранении термической стойкости получены полимерные композиты, которые пригодны к многократной переработке за счет своей термопластичности.

Термопластичные композиты получают при введении полигидроксиэфира бисфенола А в качестве модификатора в образцы полиэтилентерефталата и полисульфона, которые готовят смешиванием расчетных количеств исходных полимеров с последующей экструзией.

Полигидроксиэфир (торговое наименование «Фенокси») [3] синтезировали методом осадительной поликонденсации взаимодействием эпихлоргидрина и дифенилолпропана в водно-спиртовой среде в присутствии щелочи – гидроксида натрия [2]. Молекулярную массу полимера регулируют по времени синтеза. Для получения образцов полигидроксиэфира с молекулярной массой 25–35 тыс. у.е. время реакции составляет 4 часа. Для получения композита 3 вес. % полигидроксиэфира с молекулярной массой 25–35 тыс. у.е. в виде белого аморфного порошка и 97 вес. % гранулированного полиэтилентерефталата смешивают и вводят в двушнековый экструдер PSHI-20 фирмы Jiangsu (Китай). Полученный экструдат в виде композитов полиэтилентерефталат – полигидроксиэфир представляет собой прозрачные с легким золотистым оттенком гранулы, в которых визуальных следов несовместимости (помутнение, дымчатость) не наблюдается. Показатель текучести расплава полученных образцов определяли на пластометре ИИРТ-АМ по ГОСТ 111645-73. Исследования показали, что введение 3–10 вес. % полигидроксиэфира с молекулярной массой 25–35 тыс. у.е. позволяет в 1,5–2 раза снизить вязкость расплава и на 20–25 °С температуру переработки, при этом композиция остается термопластичной, что делает возможным вторичную переработку отработанного материала.

Для определения возможной температурной области эксплуатации композитов на основе полиэтилентерефталата были проведены термогравиметрические исследования на дериватографе фирмы PERKIN ELMER – 4000 (Голландия).

Термопластичную композицию на основе полисульфона готовили смешиванием в растворителе расчетных количеств исходных полимеров – полисульфона и полигидроксиэфира. Показатель текучести расплава полученных образцов определяли на пластометре ИИРТ-АМ по ГОСТ 111645-73. Полигидроксиэфир с молекулярной массой 45–60 тыс. и полисульфон ПС–Н растворяли в растворителе. В качестве растворителей использовали хлороформ, циклогексанон, тетрагидрофуран, диоксан-1,4 и др. Полученный раствор после гомогенизации выливали на подложку (противень или поддон) и сушили при комнатной температуре 20–25 часов, затем при температуре 100–120 °С до постоянного веса. Полученный листовой материал измельчали и измеряли показатель текучести расплава при температурах 240, 255, 270, 285 °С (табл. 3).

Таблица 1

ПТР полученных композитов

|

Состав композиции |

Показатель текучести расплава, г/10 мин при нагрузке 2,16 кг |

Изменения, % |

Температура, °С |

Температура экструдирования, °С |

|

ПЭТ |

34,3 |

0 |

250 |

280 |

|

ПЭТ-ПГЭ (1 %) |

35,1 |

+2,33 |

250 |

280 |

|

ПЭТ-ПГЭ (3 %) |

35,85 |

+4,5 |

250 |

265 |

|

ПЭТ-ПГЭ (5 %) |

54, 3 |

+58,3 |

250 |

255 |

|

ПЭТ-ПГЭ (10 %) |

43,2 |

+26,0 |

250 |

260 |

|

ПЭТ-ПГЭ (20 %) |

– |

– |

250 |

Расслоение, несовместимость полимеров |

Таблица 2

Термогравиметрический анализ композитов оптимального состава

|

Состав композита |

Температура начала деструкции, °С |

Температура потери массы, °С |

||||

|

5 % |

10 % |

20 % |

50 % |

100 % |

||

|

ПЭТ |

375 |

400 |

420 |

430 |

450 |

550 |

|

ПЭТ-ПГЭ (3 %) |

390 |

410 |

420 |

430 |

440 |

560 |

|

ПЭТ-ПГЭ (5 %) |

405 |

425 |

435 |

440 |

445 |

585 |

|

ПЭТ-ПГЭ (10 %) |

395 |

410 |

415 |

425 |

440 |

575 |

Таблица 3

Зависимость показателя текучести расплава полимерной композиции от молекулярной массы полигидроксиэфира*

|

Молекулярная масса полигидроксиэфира |

Содержание полигидроксиэфира в полисульфоне ПС-Н, вес. % |

Показатель текучести расплава (г/10 мин) при температуре, °С |

|||

|

240 |

255 |

270 |

285 |

||

|

18 000 |

6 |

9,2 |

вспенивание |

||

|

30 000 |

6 |

8,0 |

вспенивание |

||

|

45 000–60 000 |

– |

6,1 |

7,8 |

10,5 |

– |

|

3 |

7,8 |

12,8 |

24,4 |

– |

|

|

6 |

9,2 |

15,6 |

28,3 |

36 |

|

|

9 |

3,6 |

15,7 |

22,41 |

– |

|

Примечание. * – испытания проводились совместно с ФГУП «ВИАМ» ГНЦ РФ, г. Москва.

Исследования показали, что введение 3–9 вес. % полигидроксиэфира с молекулярной массой 45–60 тысяч позволяет в 1,5–2 раза снизить вязкость расплава и на 20–25 °С – температуру переработки, при этом композиция сохраняет термопластичность, что делает возможным вторичную переработку отработанного материала. Полученный положительный эффект может объясняться пластифицирующим действием полигидроксиэфира, который имеет температуру плавления 100–120 °С. При достижении данной температуры расплав полигидроксиэфира усиливает подвижность макромолекул полисульфона, с которыми связан водородными связями. В структуре полисульфона содержатся полярные группы О=S/\=О

которые образуют водородные связи со вторичными гидроксильными группами полигидроксиэфира, что приводит к образованию полимерных ассоциатов, подвижность которых повышается при температурах выше температуры плавления полигидроксиэфира. Данное явление и определяет снижение температуры переработки полисульфона при небольших добавках полигидроксиэфира.

,

,

Таким образом, введение в полиэтилентерефталат и полисульфон ПС-Н полигидроксиэфира с молекулярной массой 25 000–35 000 у.е. снижает вязкость расплава на 25–40 % и температуру переработки на 20–25 °С при сохранении термопластичности.

Работа выполнена в рамках комплексного проекта по созданию высокотехнологичного производства, выполняемого с участием российского высшего учебного заведения Договор ООО «Таннета» с Минобрнауки России от «12» февраля 2013 г. № 02.G25.31.0008 (Постановление Правительства РФ № 218).

Рецензенты:

Бажева Р.Ч., д.х.н., профессор кафедры органической химии и высокомолекулярных соединений, Кабардино-Балкарский государственный университет, г. Нальчик;

Шаов А.Х., д.х.н., профессор кафедры химической экологии, Кабардино-Балкарский государственный университет, г. Нальчик.

Работа поступила в редакцию 10.04.2015.