В международной практике для обеспечения более полной безопасности пищевых продуктов традиционно применяется системный подход, основанный на принципах НАССР (Hazard Analysis and Critical Control Point: русскоязычный эквивалент – «АРКККТ» – Анализ Рисков и Концепция Критической Контрольной Точки), однако в литературе чаще применяется аббревиатура «ХАССП».

Предприятия с известными торговыми марками (брэндами) давно используют систему ХАССП для обеспечения требований стандартов по безопасности продуктов питания и для создания полной уверенности в защите торговой марки. Для других предприятий зачастую возникал вопрос «Почему существует потребность в разработке системы ХАССП?». При этом, как правило, выбирались следующие варианты ответов:

– национальные законодательные или регуляторные структуры рекомендуют или требуют создания данной системы;

– в системе безопасности нуждаются производители и поставщики;

– потребители ожидают получить безопасные пищевые продукты.

Действительно, в некоторых странах применение системы ХАССП давно требуется законодательно. В странах ЕС согласно Директиве ЕС 854/2004 от 29.04.2004 года и Регламенту ЕС № 852/2004 Европейского Парламента и Совета по гигиене пищевых продуктов от 29.04.2004 года проведение анализа рисков на основе принципов ХАССП для производителей пищевых продуктов обязательно.

Для практики отечественных пищевых предприятий после введения в действие с 1 июля 2013 года Технического регламента Таможенного союза 021/2011 «О безопасности пищевой продукции» стало также обязательным внедрение и поддержание процедур, основанных на принципах ХАССП на предприятиях, осуществляющих процессы производства пищевой продукции, для обеспечения ее безопасности. В соответствии с требованиями ТР ТС 021/2011 для законного оборота пищевой продукции с 15.02.2015 года все предприятия, участвующие в обороте пищевой продукции (производители, дистрибьюторы, перевозчики, оптовые и розничные сети, кафе и рестораны) будут обязаны разработать, внедрить и поддерживать в рабочем состоянии систему менеджмента безопасности пищевой продукции, основанную на принципах ХАССП (ст. 10, п. 2).

Следует уточнить, что система ХАССП не является гарантией безопасности продуктов питания и это не система гарантии «нулевых рисков». Эта система предназначена для снижения рисков возникновения различных видов опасности пищевых продуктов.

Как известно [1, 2], методология, претендующая на всеобщность и всеобъемлемость (а именно такова роль системы ХАССП в пищевой индустрии), на практике, как правило, не имеет методик практической реализации её требований. Это затрудняет эффективное применение ХАССП для конкретной организации.

Цель исследования – проанализировать и систематизировать трудности, характерные на современном этапе для предприятий пищевой промышленности Оренбургской области на этапах планирования, разработки и внедрения системы ХАССП, и обозначить перспективы для её эффективного внедрения.

Материалы и методы исследования

Для выявления и обобщения основных трудностей разработки и внедрения СМБПП, основанной на принципах ХАССП, нами было проведено анкетирование специалистов пищевых предприятий Оренбургской области (метод анкетного опроса экспертов). Анкетирование осуществлялось в рамках консультационных семинаров по теме: «Требования технического регламента Таможенного союза 021/2011 «О безопасности пищевой продукции. Окончание переходного периода», проводимых ФБУ «Государственный региональный центр стандартизации, метрологии и испытаний в Оренбургской области». Статистическая обработка анкетных данных проведена с использованием табличного процессора Microsoft Excel. Обобщения и выводы получены на основе системного анализа с применением инструментов управления качеством – систематических диаграмм и метода Парето.

Результаты исследования и их обсуждение

В опросе, проведенном кафедрой метрологии, стандартизации и сертификации Оренбургского государственного университета (МСиС ОГУ) совместно с ФБУ «Государственный региональный центр стандартизации, метрологии и испытаний в Оренбургской области», принимали участие специалисты различных отраслевых предприятий пищевой промышленности, что характерно для разнообразного спектра предприятий Оренбургской области. Однако большую часть респондентов составили специалисты предприятий по производству хлебобулочных изделий (21 %) и молочной продукции (21 %). В опросе приняли участие специалисты 130 предприятий Оренбургского региона.

Большинство из респондентов (58 %) работают на предприятиях с ограниченной ответственностью. В открытых акционерных предприятиях работает 13 % опрошенных специалистов и 8 % принадлежит к закрытым акционерным обществам.

Опрошенные специалисты имеют различный стаж работы на своих предприятиях: третья часть из них (34 %) имеет достаточно большой опыт работы – более 10 лет, а 11 % – работают даже более 20 лет. Однако высока доля относительно неопытных сотрудников: до 10 лет работают на предприятиях 47 % опрошенных, причем среди них примерно половина работает на предприятиях менее 3 лет.

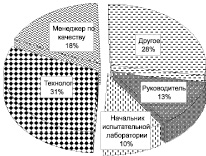

Большинство из опрошенных специалистов можно отнести к специалистам в области качества: 18 % – менеджеры по качеству, 10 % – руководители испытательных лабораторий. Традиционно мала доля руководителей предприятий, принимающих участие в семинарах и, соответственно, в проводимых на них опросах. Однако более трети из опрошенных – специалисты (технологи) по выпускаемой на предприятии продукции (рис. 1).

Рис. 1. Распределение должностей среди опрошенных специалистов предприятий

Руководство современных промышленных предприятий любого профиля давно рассматривает внедрение систем менеджмента качества (СМК) как инструмент достижения успеха, обеспечения качества выпускаемой продукции и конкурентоспособности предприятий в целом. Поэтому на половине оренбургских предприятий система ИСО 9001 разрабатывается, а на четверти из них (24 %) она уже функционирует.

Наличие СМК на предприятии мы рассматриваем как условие успешного внедрения системы безопасности, базирующейся на принципах ХАССП. Этому, по нашему мнению, должен также способствовать системный подход к менеджменту в целом и приверженность к идеологии качества.

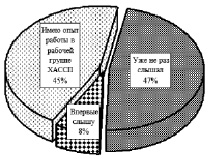

На сегодняшний день лишь на четверти (26 %) оренбургских предприятий система ХАССП не создана, на 33 % предприятий она уже внедрена, а 41 % предприятий планирует эту систему к разработке. Поэтому большинство из специалистов уже имеют первичное представление о системе ХАССП (не раз слышали о ней 41 % опрошенных), более того – 45 % из принявших в опросе специалистов имеют опыт работы в составе рабочей группы ХАССП (рис. 2). Более того, 60 % опрошенных специалистов не менее одного раза участвовали в различных семинарах по изучению принципов ХАССП.

Для сравнения: в 2010 году СМБПП на принципах ХАССП была внедрена только на 23 %, а планировалась к разработке на 58 % из опрошенных предприятий. При этом можно говорить о стремлении специалистов повысить свою компетентность: по сравнению с 2010 годом, когда о системе ХАССП подавляющее число специалистов (85 %) ни разу не слышали или впервые услышали на проведенном кафедрой МСиС ОГУ семинаре, и только лишь 15 % – имели опыт работы в составе рабочей группы ХАССП [3].

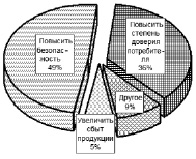

В настоящее время респонденты по-разному относятся к перспективам, связанным с внедрением системы ХАССП (рис. 3). Однако большинство (49 %) специалистов предприятий полагают, что внедрение системы ХАССП позволит повысить безопасность выпускаемой продукции и оказываемых услуг и (или) степень доверия потребителя (36 %). Лишь небольшая часть опрошенных специалистов считает, что внедрение системы ХАССП положительно отразится и на сбыте продукции.

Специалистам, принимавшим участие в опросе, был задан открытый вопрос: «Что Вам известно о ТР ТС 021/2011 «О безопасности пищевой продукции?», предполагающий формулировку ответа самим респондентом. Большинство из опрошенных даже не смогли написать свои варианты ответов. Отдельные респонденты отметили, что ТР ТС 021/2011 – основной нормативный документ по безопасности пищевой продукции в РФ.

Рис. 2. Уровень знаний нормативных документов по СМБПП

Рис. 3. Отношение респондентов к применению системы ХАССП

По нашему мнению, это свидетельствует о недостаточной информированности респондентов по вопросам применения и внедрения требований данного технического регламента в области обеспечения пищевой безопасности на территории РФ и территорий стран – участниц Таможенного союза.

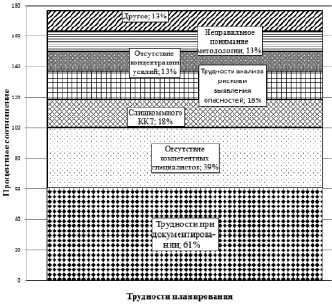

Как известно, основными этапами разработки системы ХАССП являются: планирование системы, ее разработка и внедрение, а также обслуживание. Респонденты при опросе, указав на трудности, которыми сопровождается разработка плана ХАССП на их предприятиях (рис. 4), выделили одновременно несколько трудностей. Преобладающими препятствиями респонденты считают трудности при документировании (61 %) и отсутствие специалистов (39 %). Сопоставимыми, по мнению респондентов, являются трудности анализа рисков и выявления опасностей (18 %), а также предполагаемое наличие большого числа ККТ (18 %). Неправильное понимание методологии ХАССП и отсутствие концентрации усилий отдельные респонденты также считают препятствием при разработке плана ХАССП.

Однако по мере знакомства с планами ХАССП и углублением в проблему специалисты меняют свои представления о типичных трудностях. Так, в 2010 году респонденты ООО «Пивоварни Ивана Таранова», имеющие пятилетний опыт работы, основными трудностями при разработке плана ХАССП выделили отсутствие концентрации усилий (50 %). Существенно меньшее значение имели для них трудности при документировании (12,5 %), при анализе рисков (12,5 %), доступа к методическим документам (12,5 %), а также неправильное понимание методологии ХАССП (12,5 %) [3].

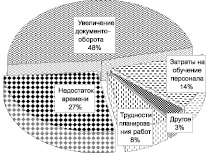

Структура трудностей при внедрении и обслуживании системы ХАССП на предприятиях также различается. Это видно из диаграмм, представленных на рис. 5, 6. Основными трудностями, которые пугают специалистов, являются трудности документооборота (48 %), а также загруженность специалистов другими делами (27 %).

В 2010 году большинство предприятий основные трудности внедрения ХАССП связывало с затратами на обучение (47 %); еще не внедрив систему ХАССП, специалисты полагали, что препятствием к ее эффективному применению будет недостаток времени (28 %) и трудности планирования (17 %). Реальных трудностей при работе с документами эти предприятия себе даже не представляли [3].

Рис. 4. Основные трудности при разработке плана ХАССП

Рис. 5. Трудности внедрения процедур, основанных на принципах ХАССП

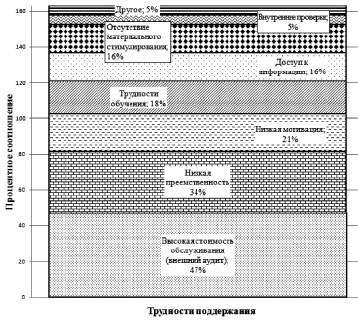

Высокую стоимость обслуживания СМБПП при внешнем аудите (47 %), низкую преемственность из-за текучести кадров (34 %), а также низкую мотивацию персонала (21 %) выделили специалисты среди многочисленных трудностей поддержания системы (рис. 6).

Типичными трудностями обслуживания системы ХАССП для пищевых предприятий Оренбургской области в 2010 году были: отсутствие материального стимулировании и трудности обучения, многочисленные аудиты, а также кадровый вопрос [3]. Причем респонденты не отметили трудностей, связанных с доступом к информации о системе ХАССП. Частый внутренний аудит выделили как основную проблему работники ООО «ПИТ», имеющие пятилетний опыт обслуживания системы ХАССП. Остальные предприятия, не имеющие опыт работы по обслуживанию системы ХАССП, не представляют себе этой проблемы и поэтому не отметили соответствующие трудности.

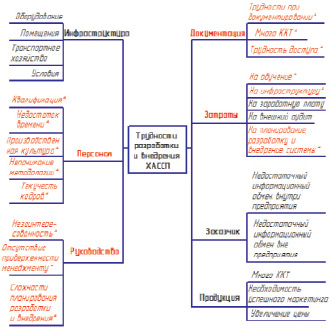

Существующие и предполагаемые трудности внедрения и обслуживания ХАССП, выявленные в процессе анкетирования, были обобщены нами в систематической диаграмме. На рис. 7 представлены только трудности первого и второго уровней систематизации. Последующая структуризация и систематизация причин позволили провести детализацию основных трудностей внедрения системы ХАССП на пищевых предприятиях г. Оренбурга и Оренбургской области и предложить перечень мероприятий в программу предварительных условий. Эти мероприятия рекомендованы нами предприятиям для внедрения в первую очередь.

Рис. 6. Трудности поддержания системы менеджмента безопасности пищевых предприятий по принципам ХАССП

Полученные данные свидетельствуют, что наряду с объективными финансовыми трудностями и затратами на создание и поддержание системы ХАССП, а также создание инфраструктуры (здания, состояние производственных цехов и т.д.) существуют проблемы непонимания ее методологии со стороны руководства и персонала. Специалисты предприятий не продемонстрировали приверженности менеджменту как идеологии качества, что наряду с низкой культурой производства и недостаточной квалификацией специалистов свидетельствует, с одной стороны, о незаинтересованности руководства и инженерных кадров (технологов и руководителей испытательных лабораторий) во внедрении СМК и системы пищевой безопасности (СМБПП).

С другой стороны, существующий опыт оренбургских предприятий, внедривших СМК и СМБПП, не демонстрирует их коммерческого успеха на рынке и не обеспечивает существенного повышения качества и безопасности выпускаемой ими продукции. Видимо, для серьезного «прорыва на рынке» нужны инструменты технологического менеджмента и технологические инновации.

Рис. 7. Систематическая диаграмма «Существующие и предполагаемые трудности внедрения и обслуживания ХАССП на пищевых предприятиях»: * – трудности, выявленные при анкетировании специалистов

Предприятия, уже работающие в системе обеспечения пищевой безопасности, основные трудности видят в разработке документации, выявлении ККТ и установлении вероятности возникновения риска на различных этапах технологического процесса. По причине отсутствия стимулов эти предприятия не ищут пути преодоления возникших препятствий. Все это еще раз подтверждает, что успешное внедрение и обслуживание системы ХАССП определяет не только персонал. Однако при большой текучести квалифицированных кадров (характерной для предприятий) вряд ли удастся добиться стабильной выгоды от применения системы.

Анализируя возможности системы ХАССП и трудности, связанные с внедрением и её обслуживанием на пищевых предприятиях Оренбургской области, необходимо отметить:

– в ХАССП отсутствует алгоритм действий, приводящих к конкретному положительному решению по обеспечению безопасности пищевой продукции;

– в нашей стране слабо развиты механизмы, стимулирующие предприятия для реализации идеологии ХАССП. Поэтому все опрошенные эксперты относятся к ХАССП либо как к «декоративному» мероприятию, либо вынуждены им заниматься в силу обязательности внедрения.

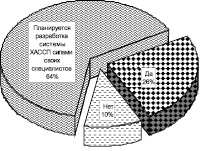

Возможным решением проблемы разработки, внедрения и поддержания системы безопасности пищевой продукции, основанной на принципах ХАССП, может быть аутсорсинг данного вида деятельности. Вопрос «Согласны ли Вы передать разработку и поддержание системы ХАССП аутсорсинговой компании?», заданный респондентам, выявил различную позицию во мнениях (рис. 8). Большинство специалистов планируют разработку и поддержание системы ХАССП на собственном предприятии самостоятельно, однако примерно четвертая часть из них доверилась бы аутсорсинговым компаниям в этом непростом, требующем специальных знаний процессе.

Рис. 8. Отношение респондентов к услугам аутсорсинговой компании по разработке и поддержанию системы ХАССП

Заключение

Результаты, полученные при обработке анкет специалистов, позволили выявить на пищевых предприятиях Оренбургской области ряд проблем, прежде всего таких, как недостаток компетентных специалистов в области ХАССП, отсутствие четких методических рекомендаций по разработке и внедрению системы ХАССП, нежелание специалистов и руководства увеличивать объем документооборота, а главное – отсутствие опыта по разработке и внедрению системы.

Учитывая эти трудности, характерные для большинства пищевых и пищеперерабатывающих предприятий Оренбургского региона, авторы статьи считают необходимым:

1. Привлечение аутсорсинговых компаний совместно со специалистами своего предприятия, знающими проблемы производства «изнутри», что позволило бы предприятиям в короткие сроки и с меньшими финансовыми затратами выполнить требования ТР ТС 021/2011 «О безопасности пищевой продукции».

2. Проведение семинаров по вопросам безопасности и демонстрации преимуществ от внедрения как коммерческих, так и ценных для безопасности и качества свойств пищевой продукции.

3. Оказание консультационных услуг по вопросам оценки влияния точности измерений на безопасность продукции, разработки научных рекомендаций и требований для контрольно-регламентирующих органов.

4. Оказание содействия в создании команд ХАССП на предприятиях для анализа всех возможных рисков.

5. Оказание образовательных услуг по повышению квалификации и профессиональной подготовке, проведение обучающих курсов и лекций.

Кроме этого, авторы статьи [4, 5] имеют собственный опыт по разработке системы ХАССП. Следуя принципам ХАССП, для пивоваренного производства выявлены критические точки технологического процесса, требующие мониторинга, и предложены корректирующие технологические мероприятия для устранения выявленных несоответствий [4]. Для максимального снижения токсичности пива и придания ему функциональных свойств пищевого напитка нами предложены технические решения по модернизации ряда основных этапов типового процесса пивоварения [5].

Авторы уверены, что существующие мировые тенденции внедрения СМК, в том числе и интегрированных (на базе МС ИСО 9000, ИСО 22000, ИСО 14000 и др.), послужат для предприятий Оренбургского региона стимулами к освоению подчас сложных механизмов и инструментов обеспечения качества и безопасности пищевых продуктов. Но, прежде всего, предприятиям Оренбургской области необходимо изменить свой менталитет сообразно этой методологии и международно-признанному подходу. На наш взгляд, настало время осознать то, что обеспечение безопасности пищевой продукции – общая цель поставщиков сырья, производителей продукции, консалтинговых фирм, научно-производственных объединений и профильных кафедр вузов.

Рецензенты:

Медведев П.В., д.т.н., доцент, заведующий кафедрой «Коммерция и маркетинг», Оренбургский филиал, ФГБОУ ВПО «РЭУ им. Г.В. Плеханова», г. Оренбург;

Полищук В.Ю., д.т.н., профессор, заведующий кафедрой «Машины и аппараты химических и пищевых производств», ФГБОУ ВПО «Оренбургский государственный университет», г. Оренбург.