В настоящее время в мире существует большая потребность в энергоресурсах, в том числе и экологически чистых видах энергии и топлива. При эксплуатации действующих установок промысловой подготовки газа и газового конденсата (УКПГ) постоянно возникают технологические проблемы, обусловленные в первую очередь выработкой газоконденсатного месторождения, изменением компонентного состава пластовой смеси, требованиями к качеству товарной продукции и т.п. Наиболее эффективным решением этих проблем является применение технологических моделирующих систем, базирующихся на физико-химических основах процессов и методе математического моделирования [1, 2].

В настоящее время разработаны и широко применяются для расчетов и прогнозирования различные информационно-моделирующие системы, такие как HYSYS, HYSIM, PRO-2, PROSYM, GIBBS, «ГазКондНефть» и другие, которые являются универсальными [3]. Основным недостатком этих моделирующих систем является отсутствие учета динамики изменения показателей работы установки в режиме реального времени.

Для решения задач повышения эффективности действующего производства экономически более выгодно и практически приемлемо применение специализированных информационно-моделирующих систем (ИМС), которые могут адаптироваться к исследуемым процессам и отражать специфику технологии подготовки газов и газовых конденсатов, а также решать задачи проектирования новых реконструкций действующих процессов и технологий [4].

Таким образом, повышение качества подготавливаемого газа является актуальной задачей, решить которую помогают математические модели физико-химических процессов, протекающих в аппаратах подготовки газа. Данная статья посвящена моделированию работы разделителей жидкости установки подготовки газа и газового конденсата в технологии низкотемпературной сепарации.

Материалы и методы эксперимента

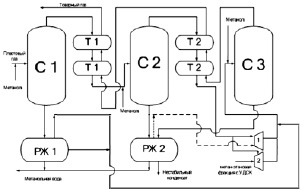

Одним из наиболее распространенных способов подготовки газа и газового конденсата на территории Российской Федерации, зарекомендовавшим себя как надежный и относительно простой, является технология низкотемпературной сепарации (рис. 1).

В трехступенчатой технологической схеме подготовки газов и газового конденсата (рис. 1) одним из основных элементов является трехфазный разделитель жидкости, предназначенный для разделения смеси газа [5], нестабильного газового конденсата и метанольной воды.

Эффективность работы разделителя жидкости зависит от его внутреннего устройства, которое может быть различным. В данном случае принимается аппарат с простой переливной перегородкой, отбойной насадкой и каплеотбойником.

Исходными данными для построения математической модели являются характеристики входного потока, технологические параметры, а также выходных потоков (газа, конденсата и метанольной воды) (табл. 1).

Рис. 1. Технологическая схема промысловой подготовки газового конденсата: С1, С2, С3 – сепараторы; РЖ1, РЖ2 – разделители жидкости; Т1, Т2 – теплообменники

Таблица 1

Исходные данные для построения математической модели и расчета показателей работы трехфазного сепаратора (РЖ)

|

Показатель |

Единица измерения |

Компонент |

Значение |

|

Температура |

°С |

– |

15,00 |

|

Давление |

МПа |

– |

5,26 |

|

Расход жидкости на входе |

т/сут |

– |

233,50 |

|

Состав жидкости на входе |

% масc. |

CO2 |

0,35 |

|

N2 |

0,28 |

||

|

CH4 |

5,38 |

||

|

C2H6 |

4,72 |

||

|

C3H8 |

9,07 |

||

|

iC4H10 |

5,14 |

||

|

C4H10 |

8,27 |

||

|

iC5H12 |

5,04 |

||

|

C5H12 |

5,81 |

||

|

C6+ |

47,98 |

||

|

H2O |

7,40 |

||

|

CH3OH |

0,57 |

||

|

Объем трехфазного сепаратора |

м3 |

– |

25,00 |

При моделировании процессов разделения в трехфазном разделителе учитывались следующие допущения:

1) в системе устанавливается фазовое равновесие между жидкостью и газом, описать которое позволяет закон Рауля – Дальтона;

2) рассматривается ламинарный режим течения жидкости, что позволяет рассчитывать скорость всплытия и осаждения капель (конденсат в воде и вода в конденсате, а также осаждения капель конденсата и воды в газовой фазе) по закону Стокса;

3) для учета различных конструктивных особенностей применяемых трехфазных сепараторов в разных технологиях подготовки газового конденсата вводятся коэффициенты уноса (конденсат и газ с водой, вода и газ с конденсатом, конденсат и вода с газом) [6].

С учетом принятых допущений создана математическая модель разделителя жидкости, основанная на принципах разделения трехфазных систем, которая реализована в виде отдельного расчетного модуля, способного работать как автономно, так и встраиваться в программные комплексы, предназначенные для расчета химико-технологических систем разделения трехфазных смесей – газ, конденсат и метанольная вода.

Разработанная математическая модель учитывает физико-химические закономерности протекания процесса разделения в аппарате и может применяться для расчета изменения параметров работы любого трехфазного сепаратора в режиме реального времени, что позволяет говорить об интерактивности работы модуля при соответствующей реализации графического интерфейса.

Результаты исследования и их обсуждение

Для апробации созданной математической модели были проведены исследования по влиянию давления на эффективность разделения смеси. При этом регулирование давления осуществлялось путем изменения управляющих параметров (степени открытия регулирующих клапанов по газу и по жидкости).

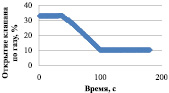

Проведенные на модели расчеты показали, что при уменьшении степени открытия клапана по газу с 33 до 10 % (рис. 2) давление в разделителе увеличилось с 5,26 до 5,36 МПа. Это связано в первую очередь, с сокращением пропускной способности клапана по газу (площадь сечения уменьшается) и, следовательно, возникает частичное накопление отделенного газа в аппарате.

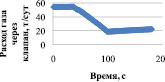

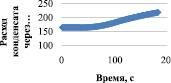

При этом расход газа сначала уменьшается с 54,3 до 18,25 т/сут, а затем за счет увеличения давления в аппарате и, следовательно, разницы давлений газа на входе и выходе из клапана увеличивается до 21,96 т/сут (рис. 3). При этом за счет увеличения давления и разницы давлений конденсата на входе и выходе из клапана увеличивается расход конденсата с 164 до 218 т/сут (рис. 4).

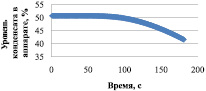

Следствием увеличения расхода конденсата из аппарата является снижение его уровня в разделителе с 50,7 до 41,6 % (рис. 5).

В дальнейшем были проведены расчеты по изменению степени открытия клапана на линии отвода воды из аппарата. Проведенные расчеты показали, что при уменьшении степени открытия клапана по конденсату с 44 по 10 % расход конденсата из аппарата уменьшается с 164 до 39,6 т/сут, а уровень конденсата в разделителе увеличивается с 50,7 до 71,4 %.

Рис. 2. Зависимость степени открытия клапана по газу в аппарате от времени

Рис. 3. Зависимость расхода газа через клапан от времени

Рис. 4. Зависимость расхода конденсата из аппарата от времени

Рис. 5. Зависимость уровня конденсата в аппарате от времени

Полученные результаты расчетов качественно совпадают с закономерностями, наблюдаемыми в реальных промышленных аппаратах при изменении управляющих параметров, так как математическая модель трехфазного разделителя основана на физико-химических закономерностях протекания процессов разделения [7, 8].

Так, например, при закрытии регулирующего клапана по газу в реальном аппарате действительно будет наблюдаться увеличение давления за счет частичного накопления отделенного газа. Это, в свою очередь, будет способствовать сдвигу фазового равновесия, и процесс отделения газа от жидкости будет проходить менее интенсивно. Для повышения адекватности расчетов для конкретного аппарата необходимо решить обратную задачу по нахождению коэффициентов уноса на основе известных промышленных или экспериментальных данных.

Таким образом, разработан инструмент для проведения исследований по влиянию управляющих параметров на работу трехфазного сепаратора с возможностью отслеживания технологических показателей в режиме реального времени. Это позволяет изучать переходные процессы, возникающие в результате возмущения, передаваемого системе, в частности, при изменении степени открытия клапанов за определенный промежуток времени с получением расчетных значений показателей работы трехфазного сепаратора. Кроме того, разработанную модель можно использовать для определения управляющих параметров системы автоматизации трехфазного сепаратора для достижения необходимых технологических показателей работы аппарата с возможностью оценки требуемого времени для выхода на новый стационарный режим работы.

Выводы

1. Разработанная математическая модель процесса сепарации газа, основанная на физико-химических закономерностях протекания процессов разделения трехфазной смеси (конденсат, метанольная вода и газ), является основой для создания имитатора установки низкотемпературной сепарации, основным аппаратом технологической схемы которой является трехфазный сепаратор.

2. Разработанная математическая модель позволяет определить влияние управляющих параметров на технологические показатели работы установки низкотемпературной сепарации в режиме реального времени, прогнозировать переходные процессы в аппаратах (трехфазных сепараторах) и минимизировать риски возникновения нештатных ситуаций.

3. На базе разработанной математической модели возможно создание тренажера для обучения инженерно-технического персонала установки низкотемпературной сепарации.

Рецензенты:

Иванчина Э.Д., д.т.н., профессор, кафедра «Химическая технология топлива и химическая кибернетика», ГОУ ВПО «Национальный исследовательский Томский политехнический университет», г. Томск;

Коробочкин В.В., д.т.н., профессор, кафедра общей химической технологии, ГОУ ВПО «Национальный исследовательский Томский политехнический университет», г. Томск.