Расширение использования угля в энергетическом балансе страны выдвигает задачи совершенствования существующих и создания новых экологически безопасных технологий его глубокой переработки. Из-за большого содержания летучих веществ и склонности к спеканию слоевое горение тувинских углей в котлоагрегатах сопровождается высоким химическим недожогом, что приводит к сильному загрязнению атмосферного воздуха продуктами неполного сгорания угля. Поэтому актуальна разработка и совершенствование комплексного решения проблемы эффективного использования углей Тувы с использованием прогрессивной механоактивационной технологии.

Основные запасы каменных углей сосредоточены в Улуг-Хемском угольном бассейне, общие ресурсы коксующихся углей оцениваются в 937 млн т. Суммарная площадь бассейна составляет порядка 2700 км2. Оценены запасы угля в Каа-Хемском, Межегейском, Элегестском и Эрбекском месторождениях (табл. 1). Еще в пяти месторождениях бассейна угли изучены, оценены их запасы и прогнозные ресурсы [7].

Таблица 1

Запасы каменных углей, тыс. т

|

Месторождение, марка угля |

Балансовые разведанные |

Балансовые предварительно оценённые |

Забалансовые |

Коксующиеся |

|

Каа-Хемское, Г, ГЖ |

294230 |

3941 |

9373 |

212371 |

|

Элегестское, Ж |

38500 |

– |

– |

38500 |

|

Межегейское, Ж |

213471 |

– |

53409 |

191334 |

|

Эрбекское, ГЖ |

96634 |

– |

522 |

77112 |

|

Восточная часть Улуг-Хемского бассейна, ГЖ |

415367 |

– |

– |

415367 |

|

Чаданское, ГЖ |

15167 |

– |

– |

2409 |

|

Чангыз-Хадынское, КСН |

36999 |

12830 |

– |

– |

|

Всего по республике |

1114066 |

16771 |

63304 |

937093 |

Примечание. Г – газовый уголь; ГЖ – газовый жирный; Ж – жирный; КСН – коксовый.

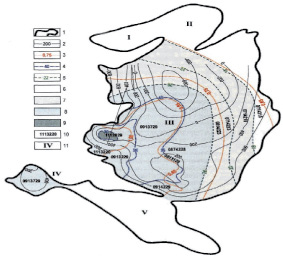

Марочный состав углей пласта Улуг: I – V – геологические структуры бассейна; 1 – выход пласта под наносы; 2 – изогипсы – линии равных высот подошвы пласта относительно уровня моря (м); 3 – изореспленды – линии равных значений отражательной способности витринита (R0, %); 4 – изоволи – линии равных значений выхода летучих веществ (Vdaf, %); 5 – линии равных толщин пластического слоя угля (y, мм); 6–9 – марки углей (6 – газовый, 7 – газовый жирный, 8 – жирный, 9 – коксовый жирный)

Таблица 2

Характеристики угля

|

Месторождение, марка угля |

Технический состав угля, % |

Элементный состав угля на органическую массу, % |

|||||||

|

Wa |

Ad |

Vdaf |

|

C |

H |

N |

O |

S |

|

|

Элегестское, Ж |

0,6 |

10,8 |

39,8 |

0,52 |

87,22 |

5,61 |

1,04 |

5,53 |

0,60 |

|

Каа-Хемское, Г |

1,2 |

9,0 |

48,6 |

0,17 |

83,63 |

5,70 |

1,19 |

9,29 |

0,19 |

|

Чаданское, Ж |

1,0 |

8,6 |

32,8 |

0,34 |

88,20 |

5,70 |

1,50 |

4,20 |

0,40 |

Разработка Каа-Хемского и Чаданского месторождений ведётся открытым способом. На Элегестском месторождении начато опытно-промышленное освоение, на его восточном участке уголь добывают по технологии открытых горных работ, с применением комплекса глубинной разработки пласта. На рисунке представлен марочный состав углей пласта Улуг [8], в табл. 2 приведены характеристики угля.

Для каменных углей Улуг-Хемского бассейна в целом характерны низкие зольность и сернистость, высокие показатели спекаемости и содержания летучих компонентов, относительная чистота по тяжёлым металлам и токсичным элeмeнтaм. Элементный состав органической массы углей отличается повышенным содержанием углерода и особенно водорода по сравнению с подобными углями других бассейнов. Особенности химического состава углей Каа-Хемского месторождения, используемых в г. Кызыл для отопления, в сочетании с низкой продуваемостью котловин, в которых размещается город, обусловливают загрязнение воздушного бассейна выбросами ТЭЦ, котельных и многочисленных индивидуальных печей частных домов. Ущерб, причиняемый угольной энергетикой окружающей среде, может быть сокращён за счёт перехода к использованию экологически более безопасных видов топлива угольного происхождения. Решение проблемы эффективного использования каменных углей возможно за счёт:

а) расширения мощностей централизованной системы отопления при улучшении золоочистки;

б) создания экологически чистых энергосберегающих технологий сжигания твердых топлив [1−4].

Исследованы физико-химические свойства углей, проведены исследования процессов пиролиза и газификации углей, особенностей процессов брикетирования углей, экстрагируемости углей. Для улуг-хемских углей характерна низкая температура перехода в пластическое состояние (примерно 290 °С), широкий температурный интервал пластичности, высокий показатель спекаемости, что определяет их хорошую сочетаемость в качестве спекающей основы в смесях с разными типами тощих углей. Для увеличения реакционной способности угля и выхода целевых продуктов проведены исследования влияния на эти показатели различных методов предварительной активации угля (физическая, механическая, механохимическая и химическая активации) [2, 3, 5, 6].

Качество углей Улуг-Хемского бассейна обусловливает создание здесь производственного комплекса полного цикла, начиная от угледобывающих предприятий и заканчивая предприятиями глубокой переработки угля. Тувинские угли марки Г и ГЖ газифицируются с высоким выходом газовых продуктов. Согласно прогнозным технико-экономическим показателям, производство метанола из угля Каа-Хемского месторождения было экономически выгодно, состав газов — основных компонентов для синтеза углеводородного сырья: СО2 – 26,2 л/кг, СО − 22,1 л/кг, СН4 – 138,4 л/кг, Н2 – 57,2 л/кг, СnНm – 9,5 л/кг. Теплота сгорания – Q ~ 32000 КДж/кг; плотность газа – р ~ 0,9 кг/л. По селективности процесса гидрогенизация углей имеет благоприятные показатели (табл. 3), состав газа также имеет весьма благоприятные характеристики после отмывки от СО2 [2, 3, 5, 6].

Уголь как сырье для коксования должен обладать комплексом свойств, обеспечивающих производство кокса требуемого качества. К наиболее важным свойствам углей, характеризующим пригодность их для коксования, относятся следующие: спекаемость и коксуемость, выход летучих веществ, зольность, сернистость, содержание фосфора. Способность спекаться является одной из важнейших характеристик каменных углей, определяющих возможность получения из них кускового кокса, используемого в доменном, литейном и других производствах. На основании этих критериев определяется пригодность и ценность углей для коксования. Угли пласта 2.2-Улуг характеризуются высокой спекаемостью и хорошими коксующимися свойствами, они малозольные, малосернистые и малофосфористые. В Тувинском институте комплексного освоения природных ресурсов СО РАН создана экспериментальная установка по полукоксованию и газификации углей в кипящем слое. Уголь размером частиц d = 0,2−2 мм загружали в реактор полукоксования и нагревали в токе азота или аргона. Предварительно испаритель-парогенератор разогревали до 500−600 °С, а реактор газификации − до 800 °С. После разогрева реактора полукоксования до температуры 140−160 °С перегретым водяным паром уголь при подаче кислорода нагревали в реакторе со скоростью 8−10 °С/мин до температуры 600 °С, после чего следовала изотермическая выдержка. Полный цикл термообработки углей с получением полукокса – нагрев, изотермическая выдержка, активация водяным паром в течение 30 мин при 800 °С и охлаждением до 400 °С в среде инертного газа – составлял 120 мин. Выход продуктов, % составлял: полукокс − 66,3; смола − 7,2; вода – 4,1; газ − 22,4; плотность газа 0,9∙10–3 кг/м3. При промышленном полукоксовании, которое проводится в автотермическом режиме, для получения топливного газа с высокой теплотворной способностью необходимо использовать парокислородное дутье, при использовании паровоздушного дутья неизбежно разбавление газов полукоксования балластом – азотом [2, 3, 5, 6].

Таблица 3

Данные по гидрогенизации углей Улуг-Хемского бассейна

|

Марка угля |

Степень превращения органической массы угля, % |

||||

|

Расход Н2 |

Газ |

Суммарные жидкие |

Фракция |

||

|

до 300 °С |

> 300 °С |

||||

|

Ж |

5,00 |

9,80 |

94,77 |

27,30 |

57,47 |

|

ГЖ |

1,81 |

11,70 |

82,45 |

25,33 |

57,12 |

|

Г |

1,74 |

10,60 |

79,81 |

28,05 |

50,83 |

В ТувИКОПР СО РАН изучалась возможность получения по методу холодного формования кокса и топливного брикета на основе шихты, содержащей полукокс и уголь марки Г, ГЖ. После изготовления из шихты, содержащей полукокс и уголь в соотношении 1:2,5−3, и последующей термообработки формовок в реакторе шахтного типа (газовая фаза − аргон, азот; время обработки 90−120 мин, температура 600 °С) получен брикет, хорошо сохраняющий первоначальную форму; спекания слоя брикетов не наблюдалось.

В Тувинском институте комплексного освоения природных ресурсов СО РАН были просчитаны (2007 г.) следующие сценарии развития такого комплекса: на базе железнодорожного транспортирования угля, автомобильного транспортирования, с учетом глубокой переработки угля. Наиболее целесообразным был признан сценарий развития комплекса на базе железнодорожного транспортирования угля. По такому сценарию с государственно-частным партнерством предусматривается крупномасштабное освоение Элегестского месторождения с объёмом добычи 12,5 млн т угля в год. Здесь планируется строительство железнодорожной линии Кызыл – Курагино длиной 467 км для доставки коксующегося концентрата внешним и внутренним потребителям, строительство трёх шахт и двух обогатительных фабрик [2, 3].

Комплексная глубокая переработка каменных углей Тувы представляется более высокой технической ступенью производства топлива. Она хорошо согласуется с принципами экологически щадящей, социально приемлемой и застрахованной от кризисов энергетической политики и станет основой развития экономики и подъёма уровня жизни населения республики.

Рецензенты:

Кара-сал Б.К., д.т.н., профессор, ФГБОУ ВПО «Тувинский государственный университет», г. Кызыл;

Патраков Ю.Ф., д.х.н., профессор, ФГБОУ ВПО «Тувинский государственный университет», г. Кызыл.